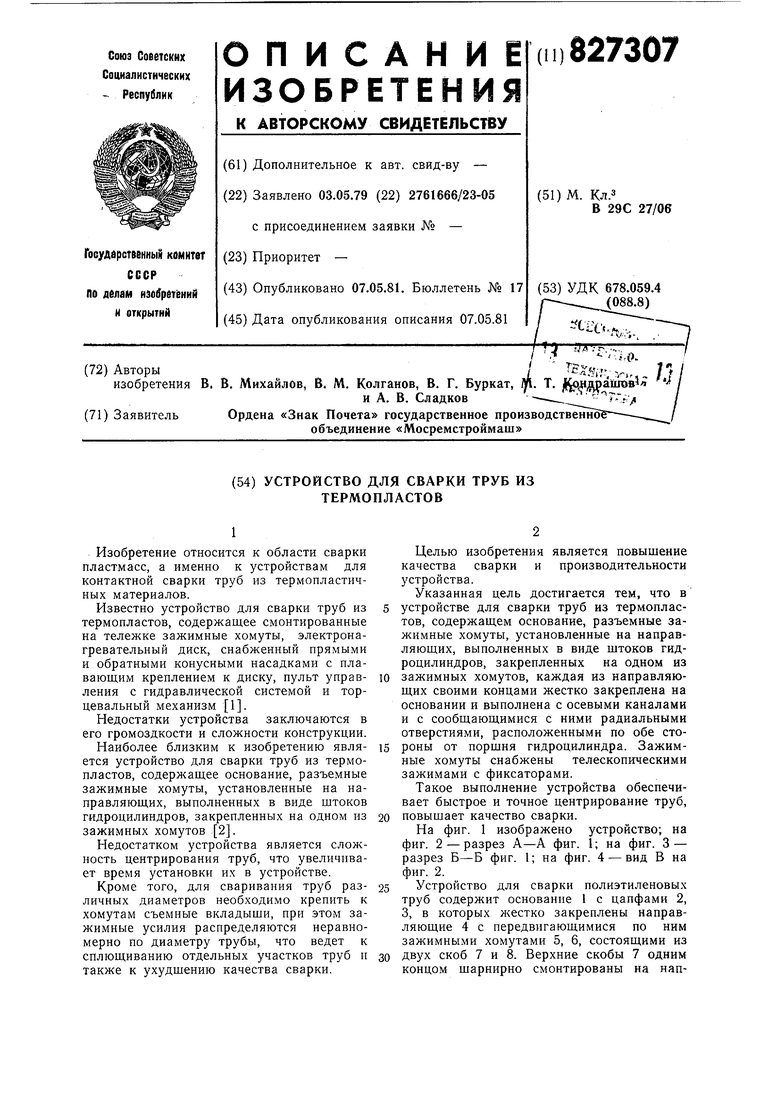

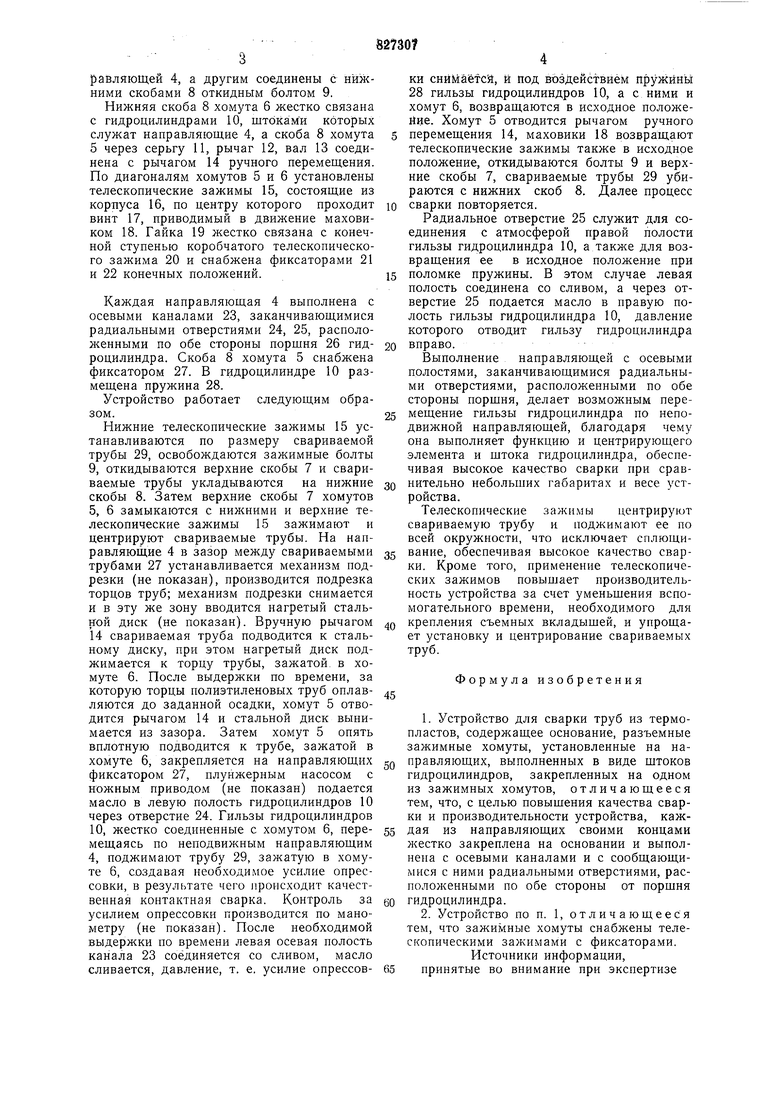

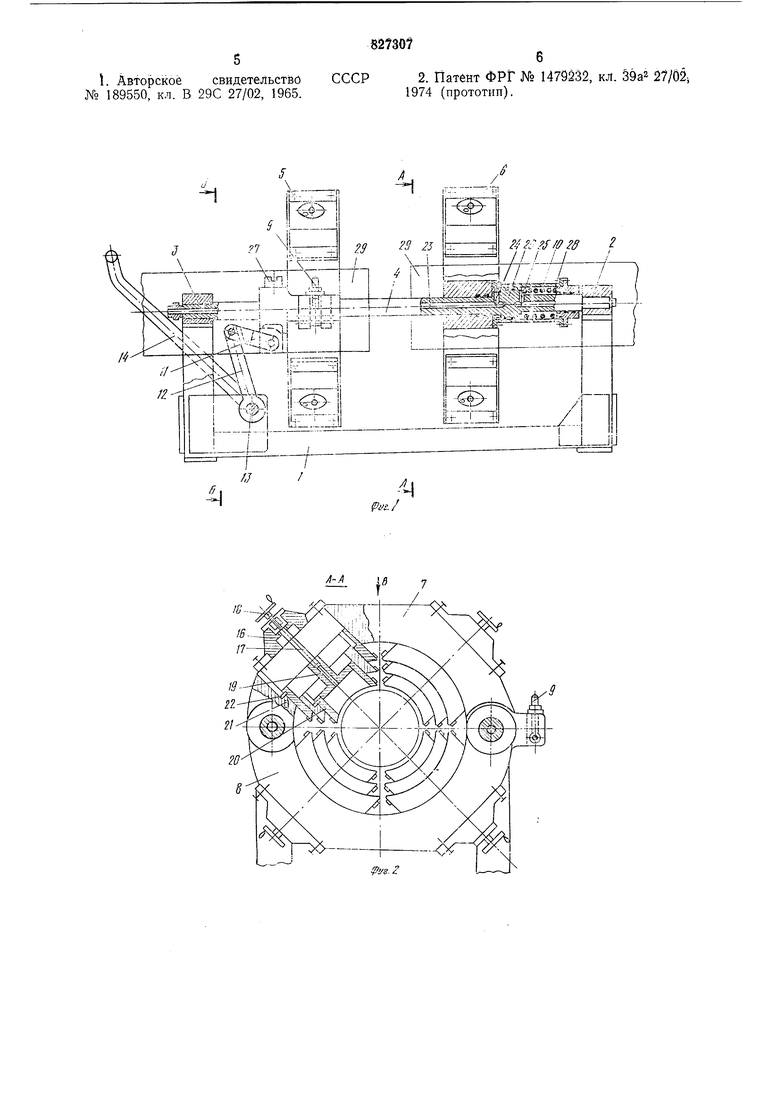

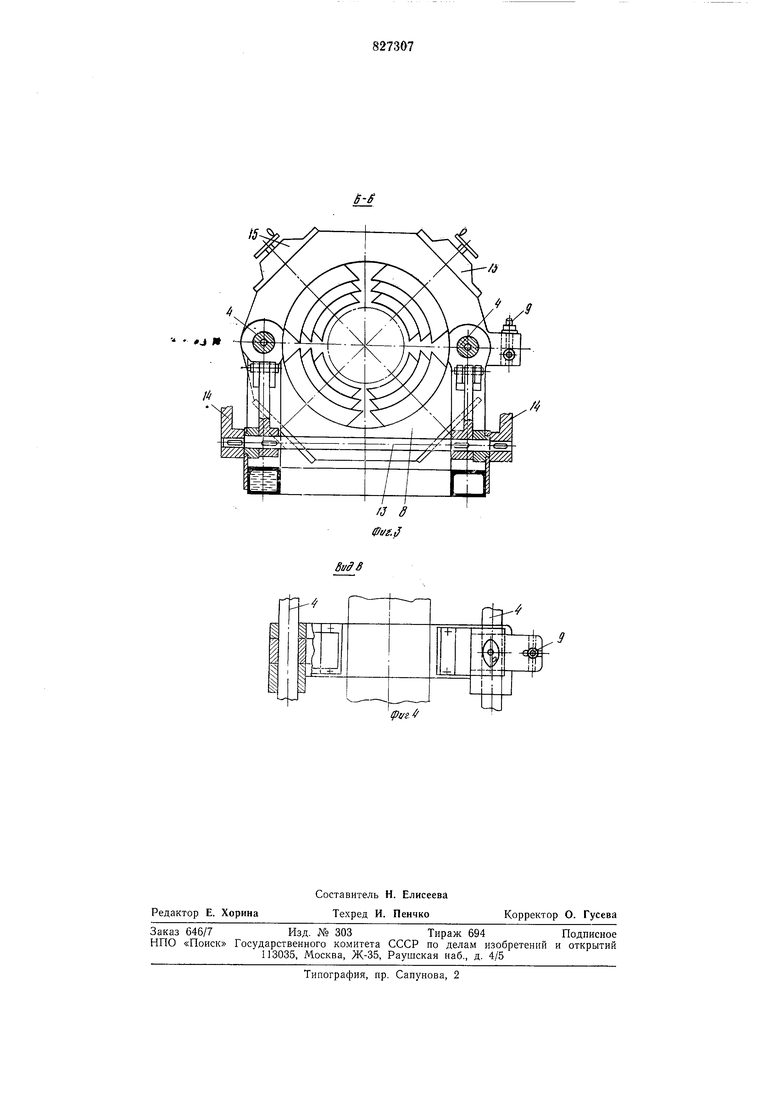

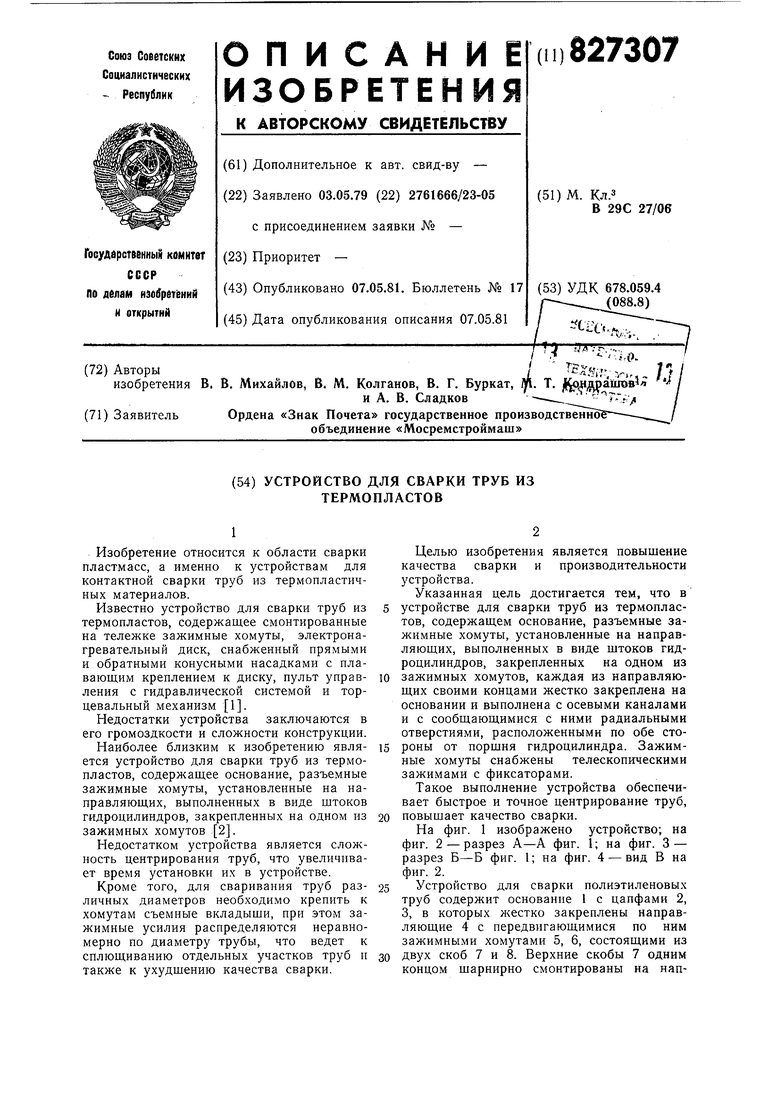

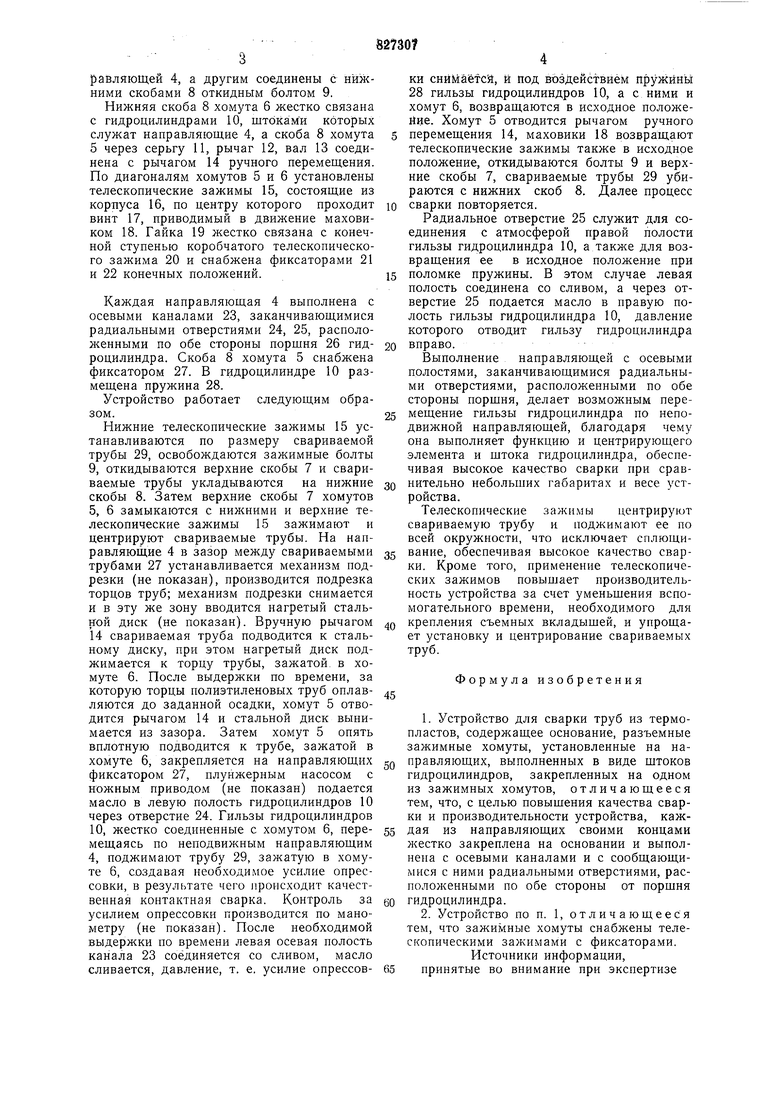

- 3 равляющей 4, а другим соединены с нижними скобами 8 откидным болтом 9. Нижняя скоба 8 хомута 6 жестко связана с гидроцилиндрами 10, штоками которых служат наиравляющие 4, а скоба 8 хомута 5 через серьгу И, рычаг 12, вал 13 соединена с рычагом 14 ручного перемещения. По диагоналям хомутов 5 и 6 установлены телескопические зажимы 15, состоящие из корпуса 16, по центру которого проходит винт 17, приводимый в движение маховиком 18. Гайка 19 жестко связана с конечной ступенью коробчатого телескопического зажима 20 и снабжена фиксаторами 21 и 22 конечных положений. Каждая направляющая 4 выполнена с осевыми каналами 23, заканчивающимися радиальными отверстиями 24, 25, расположенными по обе стороны поршня 26 гидроцилиндра. Скоба 8 хомута 5 снабжена фиксатором 27. В гидроцилиндре 10 размещена пружина 28. Устройство работает следующим образом. Нижние телескопические зажимы 15 устанавливаются по размеру свариваемой трубы 29, освобождаются зажимные болты 9,откидываются верхние скобы 7 и свариваемые трубы укладываются на нижние скобы 8. Затем верхние скобы 7 хомутов 5, 6 замыкаются с нижними и верхние телескопические зажимы 15 зажимают и центрируют свариваемые трубы. На направляющие 4 в зазор между свариваемыми трубами 27 устанавливается механизм подрезки (не показан), производится подрезка торцов труб; механизм подрезки снимается и в эту же зону вводится нагретый стальной диск (не показан). Вручную рычагом 14 свариваемая труба подводится к стальному диску, при этом нагретый диск поджимается к торцу трубы, зажатой в хомуте 6. После выдержки по времени, за которую торцы полиэтиленовых труб оплавляются до заданной осадки, хомут 5 отводится рычагом 14 и стальной диск вынимается из зазора. Затем хомут 5 опять вплотную подводится к трубе, зажатой в хомуте 6, закрепляется на направляющих фиксатором 27, плунжерным насосом с ножным приводом (не показан) подается масло в левую полость гидроцилиндров 10 через отверстие 24. Гильзы гидроцилиндров 10,жестко соединенные с хомутом 6, перемещаясь по неподвижным направляющим 4, поджимают трубу 29, зажатую в хомуте 6, создавая необходимое усилие опрессовки, в результате чего происходит качественная контактная сварка. Контроль за усилием опрессовки производится по манометру (не показан). После необходимой выдержки по времени левая осевая полость канала 23 соединяется со сливом, масло сливается, давление, т. е. усилие опрессов8275 10 15 20 25 30 35 40 до 55 ео 65 ки снйК аётсй, И под воздействием пружины 28 гильзы гидроцилиндров 10, а с ними и хомут 6, возвращаются в исходное положение. Хомут 5 отводится рычагом ручного перемещения 14, маховики 18 возвращают телескопические зажимы также в исходное положение, откидываются болты 9 и верхние скобы 7, свариваемые трубы 29 убираются с нижних скоб 8. Далее процесс сварки повторяется. Радиальное отверстие 25 служит для соединения с атмосферой правой полости гильзы гидроцилиндра 10, а также для возвращения ее в исходное положение при поломке пружины. В этом случае левая полость соединена со сливом, а через отверстие 25 подается масло в правую полость гильзы гидроцилиндра 10, давление которого отводит гильзу гидроцилиндра вправо. Выполнение направляющей с осевыми полостями, заканчивающимися радиальными отверстиями, расположенными по обе стороны поршня, делает возможным перемещение гильзы гидроцилиндра по неподвижной направляющей, благодаря чему она выполняет функцию и центрирующего элемента и штока гидроцилиндра, обеспечивая высокое качество сварки при сравнительно небольших габаритах и весе устройства. Телескопические зажимы центрируют свариваемую трубу и поджимают ее по всей окружности, что исключает сплющивание, обеспечивая высокое качество сварки. Кроме того, применение телескопических зажимов повышает производительность устройства за счет уменьшения вспомогательного времени, необходимого для крепления съемных вкладышей, и упрощает установку и центрирование свариваемых труб. Формула изобретения 1.Устройство для сварки труб из термопластов, содержащее основание, разъемные зажимные хомуты, установленные на направляющих, выполненных в виде штоков гидроцилиндров, закрепленных на одном из зажимных хомутов, отличающееся тем, что, с целью повышения качества сварки и производительности устройства, кажДая из направляющих своими концами жестко закреплена на основании и выполнена с осевыми каналами и с сообщающимися с ними радиальными отверстиями, расположенными по обе стороны от поршня гидроцилиндра. 2.Устройство по п. 1, отличающееся тем, что зажимные хомуты снабжены телескопическими зажимами с фиксаторами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 189550, кл. В 29С 27/02, 1965. СССР2. Патент ФРГ № 1479232, кл. 39а2 27/02., 82730 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1286427A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1979 |

|

SU919837A1 |

| Устройство для стыковой сварки в монтажных условиях с нагревом дугой, вращающейся в магнитном поле | 1990 |

|

SU1821310A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПАКЕТОВ ИЗ ОРЕБРЕННЫХ ТРУБ | 1995 |

|

RU2071897C1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОБСАДНЫХ ТРУБ НАД УСТБЕМ СКВАЖИНБ1 | 1968 |

|

SU231040A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

| Машина для стыковой электроконтактной сварки труб большого диаметра | 1973 |

|

SU500934A1 |

tA. is

К,%г./

15

j

/pvt

Авторы

Даты

1981-05-07—Публикация

1979-05-03—Подача