Изобретение относится к сварке пластмасс, а именно к устройствам для контактной сварки труб из термопластичных материалов и фасонных изделий из них.

Цель изобретения - повышение качества сварного соединения путем сохранения времени стыковки после нагрева труб.

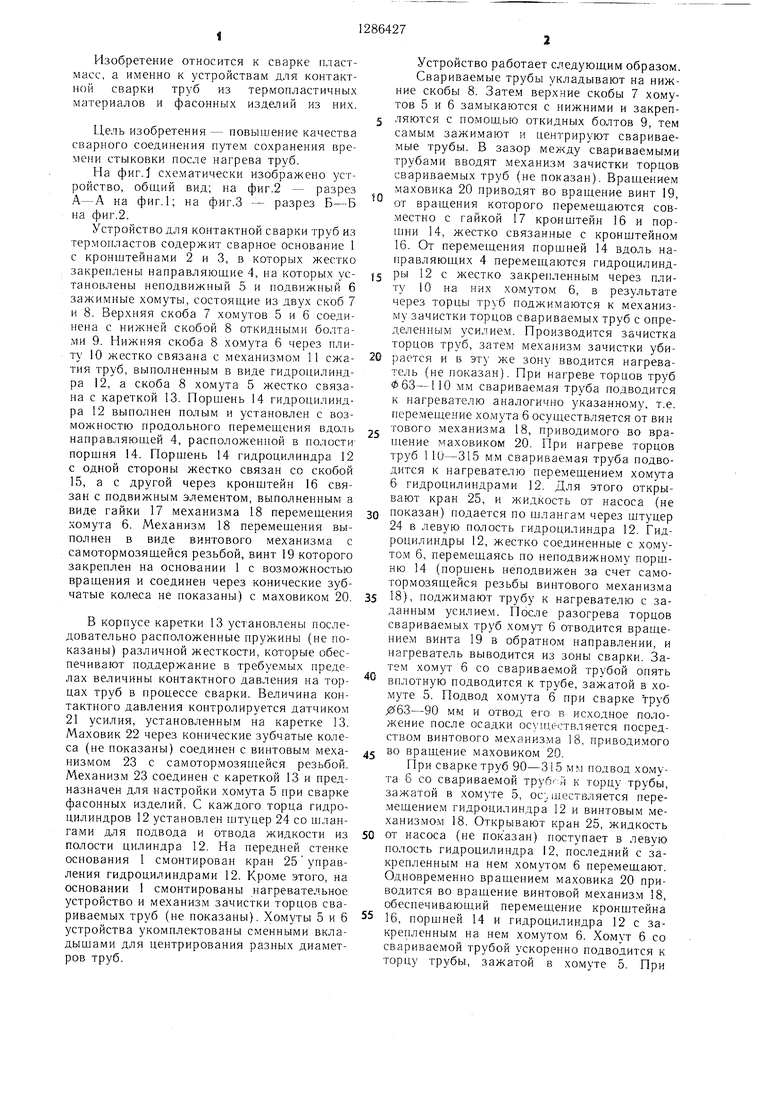

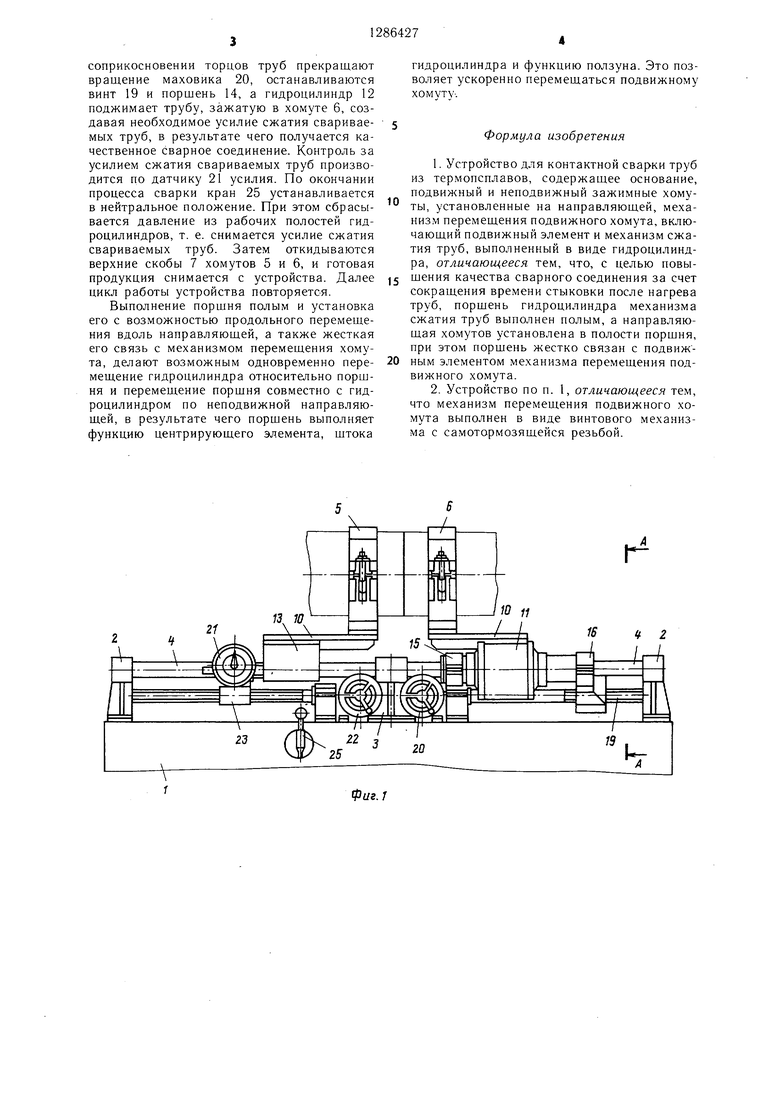

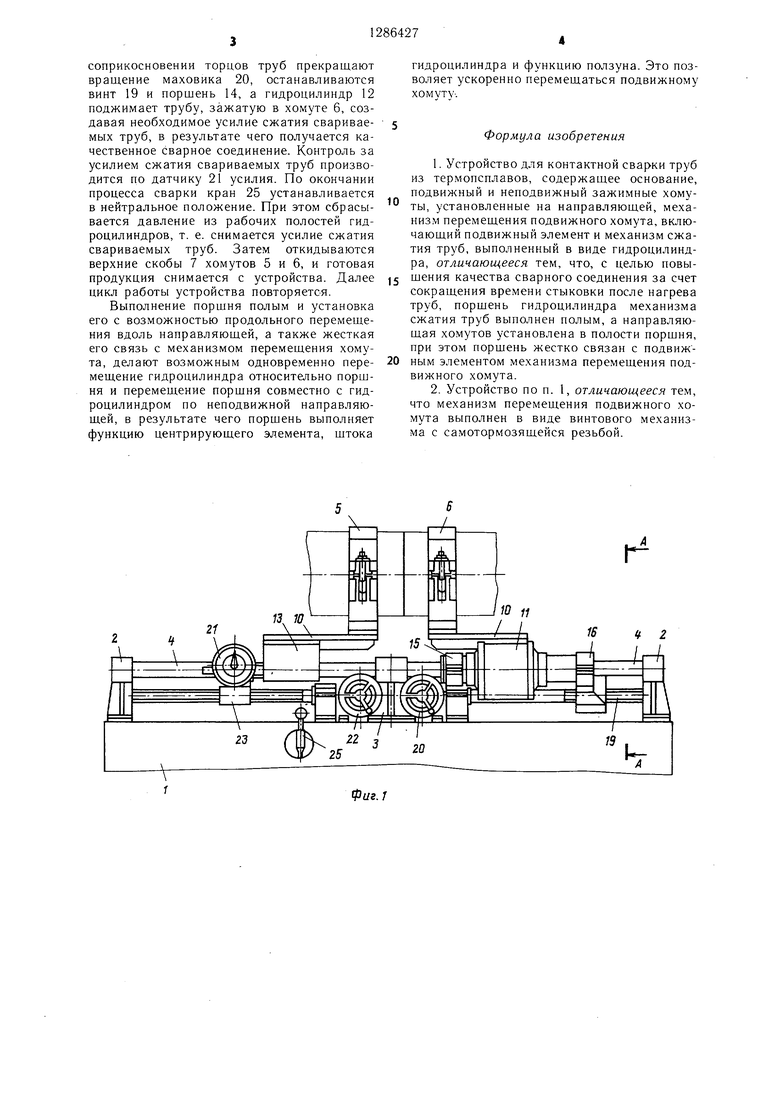

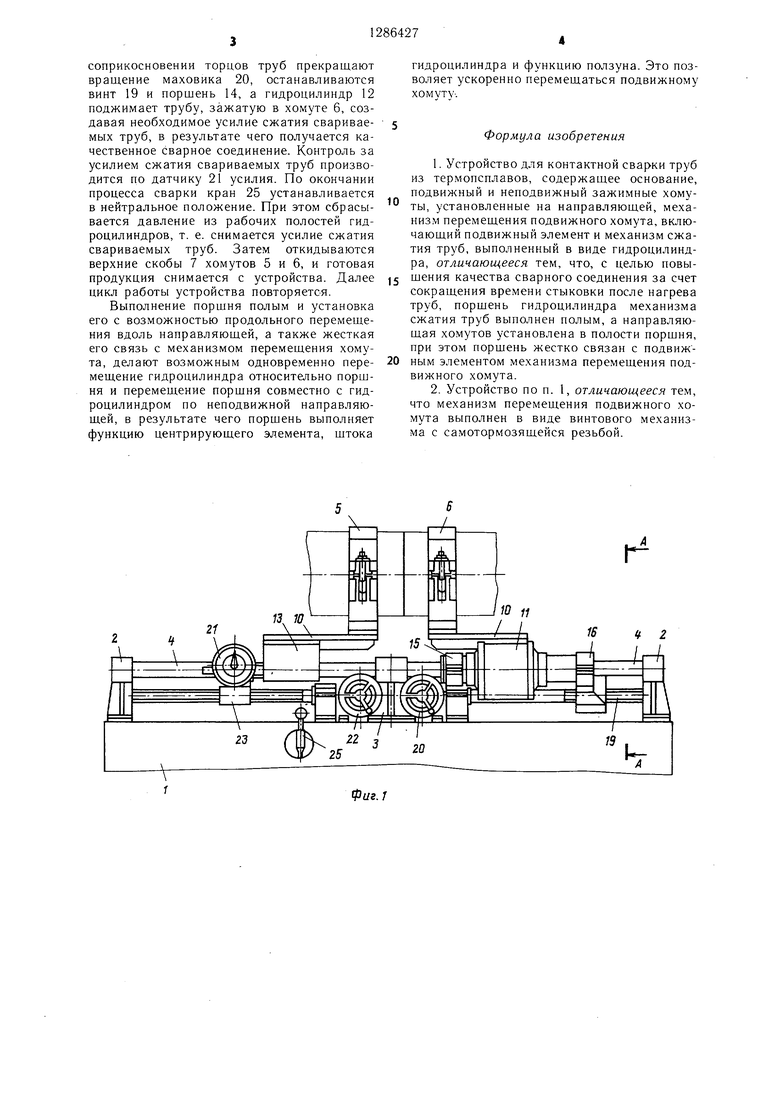

На фиг.1 схематически изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З --- разрез Б-Б на фиг.2.

Устройство для контактной сварки труб из термопластов содержит сварное основание 1 с кронштейнами 2 и 3, в которых жестко закреплены направляющие 4, на которых установлены неподвижный 5 и подвижный 6 зажимные хомуты, состоящие из двух скоб 7 и 8. Верхняя скоба 7 хомутов 5 и 6 соединена с нижней скобой 8 откидными болта- .1И 9. Нижняя скоба 8 хомута 6 через плиту 10 жестко связана с механизмом 11 сжатия труб, выполненным в виде гидронилинд- ра 12, а скоба 8 хомута 5 жестко связана с кареткой 13. Порщень 14 гидроцилиндра 12 выполнен полым и установлен с воз- можностю продольного перемещения вдоль направляющей 4, расположенной в полости поршня 14. Поршень 14 гидроцилиндра 12 с одной стороны жестко связан со скобой 15, а с другой через кронштейн 16 связан с подвижным элементом, выполненным в виде гайки 17 механизма 18 перемещения хомута 6. Механизм 18 перемещения выполнен в виде винтового механизма с самотормозящейся резьбой, винт 19 которого закреплен на основании 1 с возможностью вращения и соединен через конические зубчатые колеса не показаны) с маховиком 20.

В корпусе каретки 13 установлены последовательно расположенные пружины (не показаны) различной жесткости, которые обеспечивают поддержание в требуемых пределах величины контактного давления на торцах труб в процессе сварки. Величина контактного давления контролируется датчиком 21 усилия, установленным на каретке 13. Маховик 22 через конические зубчатые колеса (не показаны) соединен с винтовым механизмом 23 с самотормозящейся резьбой. Механизм 23 соединен с кареткой 13 и предназначен для настройки хомута 5 при сварке фасонных изделий. С каждого торца гидроцилиндров 12 установлен штуцер 24 со шлангами для подвода и отвода жидкости из полости цилиндра 12. На передней стенке основания 1 смонтирован кран 25 управления гидроцилиндрами 12. Кроме этого, на основании 1 смонтированы нагревательное устройство и механизм зачистки торцов свариваемых труб (не показаны). Хомуты 5 и 6 устройства укомплектованы сменными вкла- дыщами для центрирования разных диаметров труб.

Устройство работает следующим образом. Свариваемые трубы укладывают на нижние скобы 8. Затем верхние скобы 7 хомутов 5 и 6 замыкаются с нижними и закрепляются с помошдяо откидных болтов 9, тем самым зажимают и ценп рируют свариваемые трубы. В зазор между свариваемыми трубами вводят механизм зачистки торцов свариваемых труб (не показан). Вращением маховика 20 приводят во вращение винт 19,

от вращения которого перемещаются совместно с гайкой 17 кронштейн 16 и поршни 14, жестко связанные с кронштейно.м 16. От перемещения поршней 14 вдоль направляющих 4 перемещаются гидроцилиндры 12 с жестко закрепленным через плиту 10 на них хомутом 6, в результате через торцы труб поджимаются к механизму зачистки торцов свариваемых труб с определенным усилием. Производится зачистка торцов труб, затем механизм зачистки убирается и в эту же зону вводится нагреватель (не показан). При нагреве торцов труб г 63-110 .м.м свариваемая труба подводится к нагревателю аналогично указанно.му, т.е. перемещение хомута 6 осуществляется от вин

тового механизма 18, приводимого во вра- н|ение маховиком 20. При нагреве торцов труб 110-315 мм свариваемая труба подводится к нагревателю перемещением хомута 6 гидроцилиндрами 12. Для этого открывают кран 25, и жидкость от насоса (не

показан) подаетея по шлангам через штуцер 24 в левую полость гидроцилиндра 12. Гидроцилиндры 12, жестко соединенные с хомутом 6, перемещаясь по неподвижному порщ- ню 14 (поршень неподвижен за счет само- тор.мозящейся резьбы винтового механизма

18), поджимают трубу к нагревателю с заданным усилием. После разогрева торцов свариваемых труб хомут 6 отводится вращением винта 19 в обратном направлении, и нагреватель выводится из зоны сварки. Затем хомут 6 со свариваемой трубой опять вплотную подводится к трубе, зажатой в хомуте 5. Подвод хомута 6 при сварке труб ;г 63-90 мм и отвод его в исходное положение после осадки осуществляется посред- ство.м винтового механизма 18, приводимого

во вращение маховиком 20.

При сварке труб 90-315 м.м подвод хомута 6 со свариваемой труб :й к торцу трубы, зажатой в хомуте 5, осуществляется перемещением гидроцилиндра 12 и винтовым механизмом 18. Открывают кран 25, жидкость

от насоса (не показан) поступает в левую полость гидроцилиндра 12, последний с закрепленным на нем хомутом 6 перемещают. Одновременно вращением маховика 20 приводится во вращение винтовой механизм 18, обеепечивающий перемещение кронщтейна

16, поршней 14 и гидроцилиндра 12 е закрепленным на нем хомутом 6. Хомут 6 ео свариваемой трубой ускоренно подводится к торцу трубы, зажатой в хомуте 5. При

соприкосновении торцов труб прекращают вращение маховика 20, останавливаются винт 19 и порщень 14, а гидроцилиндр 12 поджимает трубу, зажатую в хомуте 6, создавая необходимое усилие сжатия свариваемых труб, в результате чего получается качественное сварное соединение. Контроль за усилием сжатия свариваемых труб производится по датчику 21 усилия. По окончании процесса сварки кран 25 устанавливается в нейтральное положение. При этом сбрась - вается давление из рабочих полостей гидроцилиндров, т. е. снимается усилие сжатия свариваемых труб. Затем откидываются верхние скобы 7 хомутов 5 и 6, и готовая продукция снимается с устройства. Далее цикл работы устройства повторяется.

Выполнение поршня полым и установка его с возможностью продольного перемещения вдоль направляющей, а также жесткая его связь с механизмом перемещения хомута, делают возможным одновременно перемещение гидроцилиндра относительно порщ- ня и перемещение порщня совместно с гидроцилиндром по неподвижной направляющей, в результате чего порщень выполняет функцию центрирующего элемента, щтока

гидроцилиндра и функцию ползуна. Это позволяет ускоренно перемещаться подвижному

XOMVTV-.

Формула изобретения

1.Устройство для контактной свар-ки труб из термопсплавов, содержащее основание, подвижный и неподвижный зажимные хомуты, установленные на направляющей, механизм перемещения подвижного хомута, включающий подвижный элемент и механизм сжатия труб, выполненный в виде гидроцилиндра, отличающееся тем, что, с целью повы- щения качества сварного соединения за счет сокращения времени стыковки после нагрева труб, порщень гидроцилиндра механизма сжатия труб выполнен полым, а направляющая хомутов установлена в полости порщня, при этом порщень жестко связан с подвижным элементом механизма перемещения подвижного хомута.

2.Устройство по п. 1, отличающееся тем, что механизм перемещения подвижного хомута выполнен в виде винтового механизма с самотормозящейся резьбой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1281436A1 |

| Устройство для сварки труб из термо-плАСТОВ | 1979 |

|

SU827307A1 |

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1819224A3 |

| Устройство для контактной сварки пластмассовых труб | 1981 |

|

SU1006253A1 |

| Установка для контактной сварки пластмассовых труб | 1976 |

|

SU650824A1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1508498A1 |

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

| Устройство для контактной сварки труб из термопластов | 1984 |

|

SU1229066A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1454722A1 |

| Устройство для сварки пластмассовых труб | 1986 |

|

SU1451046A1 |

изобретение относится к сварке пластмасс. Целью изобретения является повышение качества сварки путем сокращения времени стыковки после нагрева труб. Поршень 14 гидроцилиндра 12 ме.хаиизма сжатия труб выполнен полым и установлен на паправляющей 4. Поршень 14 связан с подвижным элементом механизма 18. перемепхе- ния подвижного хомута. Механизм 18 пере- меш,ения подвижного хомута выполнен в виде винтового механизма с самотормозящейся резьбой. 1 з.п.ф-лы. 3 ил. ю 00 05 4: N3

Фиг. Г

12

фиг.З

Составитель Л. Грунина

Редактор Э. СлиганТехред И. ВересКорректор С. Черни

Заказ 7668/16Тираж 564Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

П3035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для сварки труб из термо-плАСТОВ | 1979 |

|

SU827307A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для контактной сварки труб из термопластов | 1981 |

|

SU956283A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-01-30—Публикация

1985-07-24—Подача