t

Изобретение относится к обработке металлов давлением и может быть использовано при производстве колец подшипников качения, в особенност-и, малогабаритных.

Наиболее близким к изобретению является стан для прокатки колец пошипников качения, содержащий приводной цилиндрический корпус с кольцевым пазом, расположенные в пазу опоные ролики с кольцевыми пазами, ограниченными ребордами, внутренние валки, имеющие возможность тангенциального перемещения и контактирующие с опорными роликами, наружный деформирующий элемент,подводящий и отводящий лотки TI}

Недостаток указанного стана заключается в том, что на торцах колец образуются заусенцы, что снижает точность изделий.

Цель изобретения - повышение качества и точности колец.

Указанная цель достигается тем, что корпус выполнен сплошным с расположенными равномерно по окружност втверстиями для установки опорных роликов, наружный деформирующий элемент выполнен в виде двух приводных валков, оси которых расположены параллельно оси корпуса и установлены один относительно другого с угловым смещением, равным двум с гюловиной углам между соседними опорными роликами, один из валков выполнен профильным, а реборды кольцевых пазов опорных роликов выполнены в виде торцовых фрез.

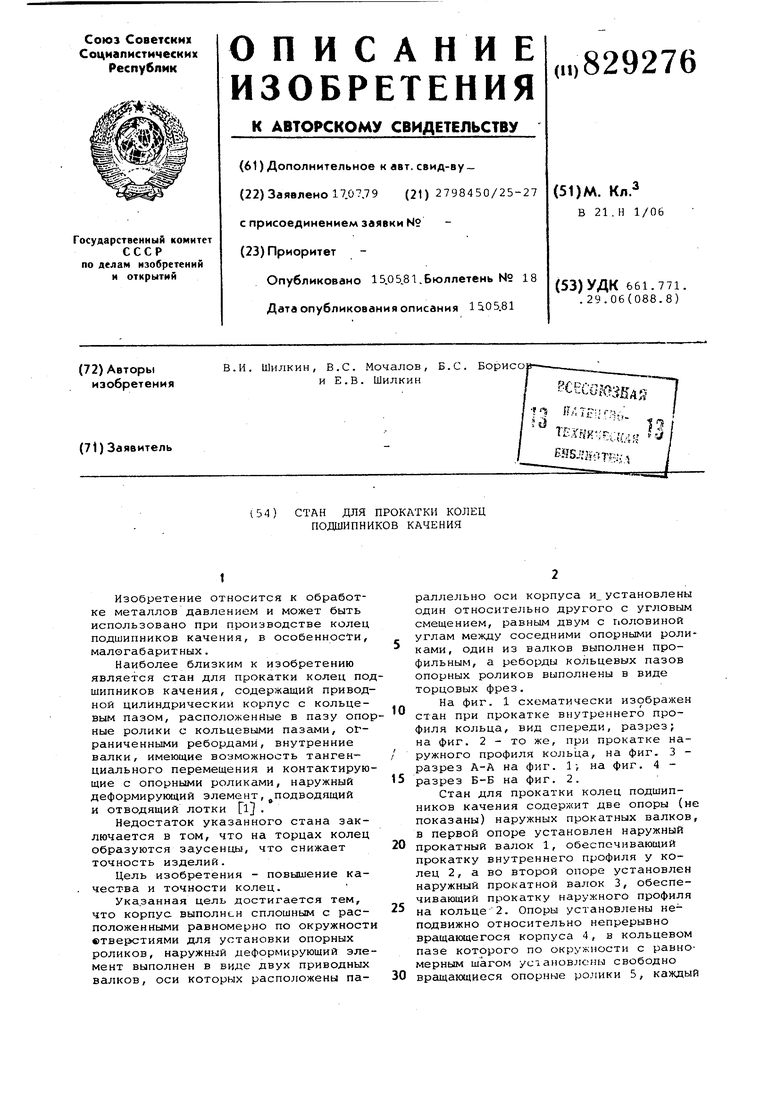

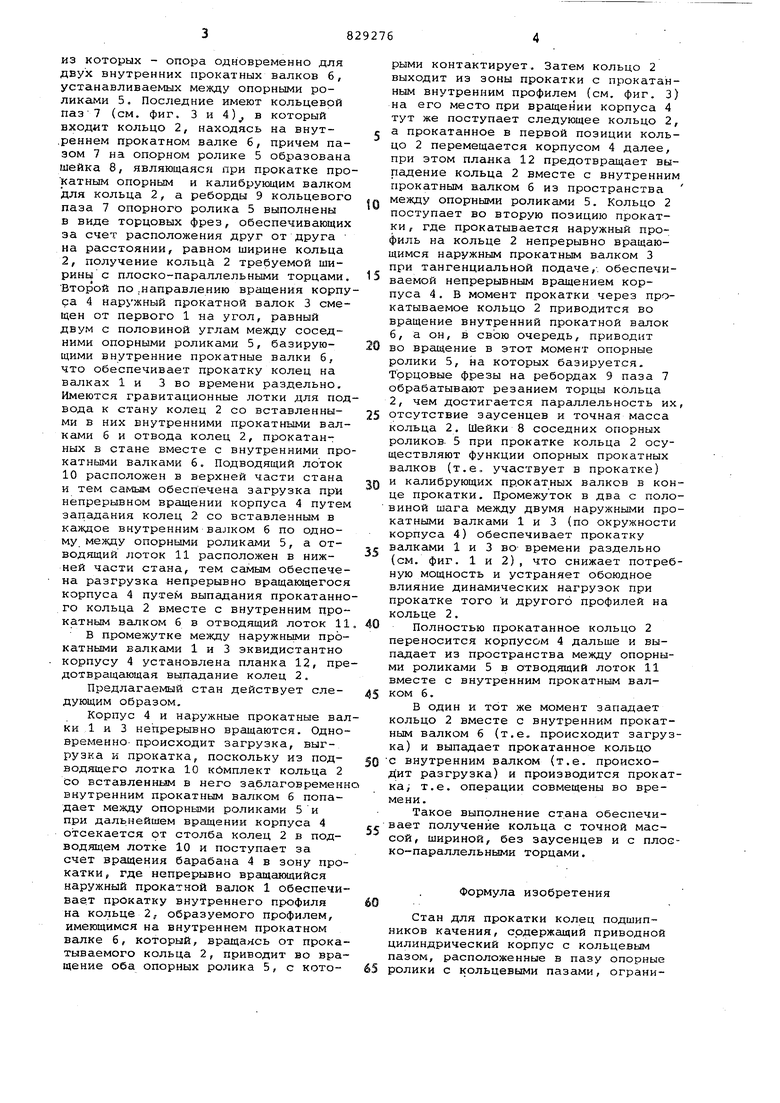

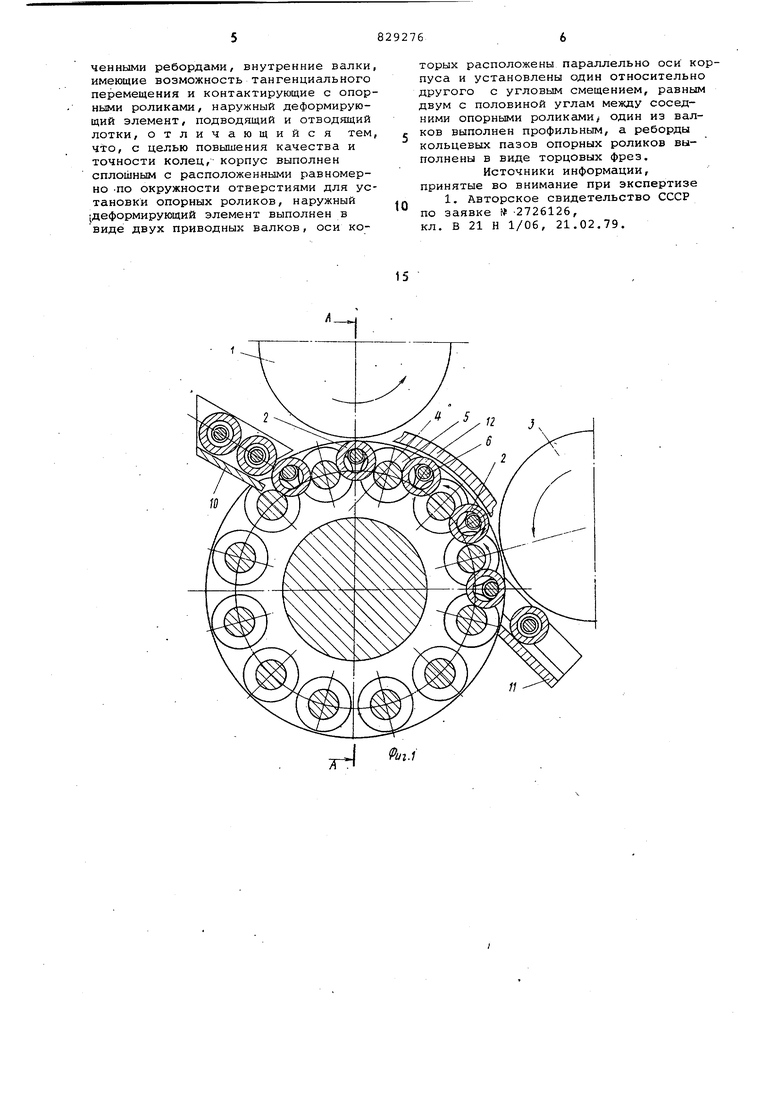

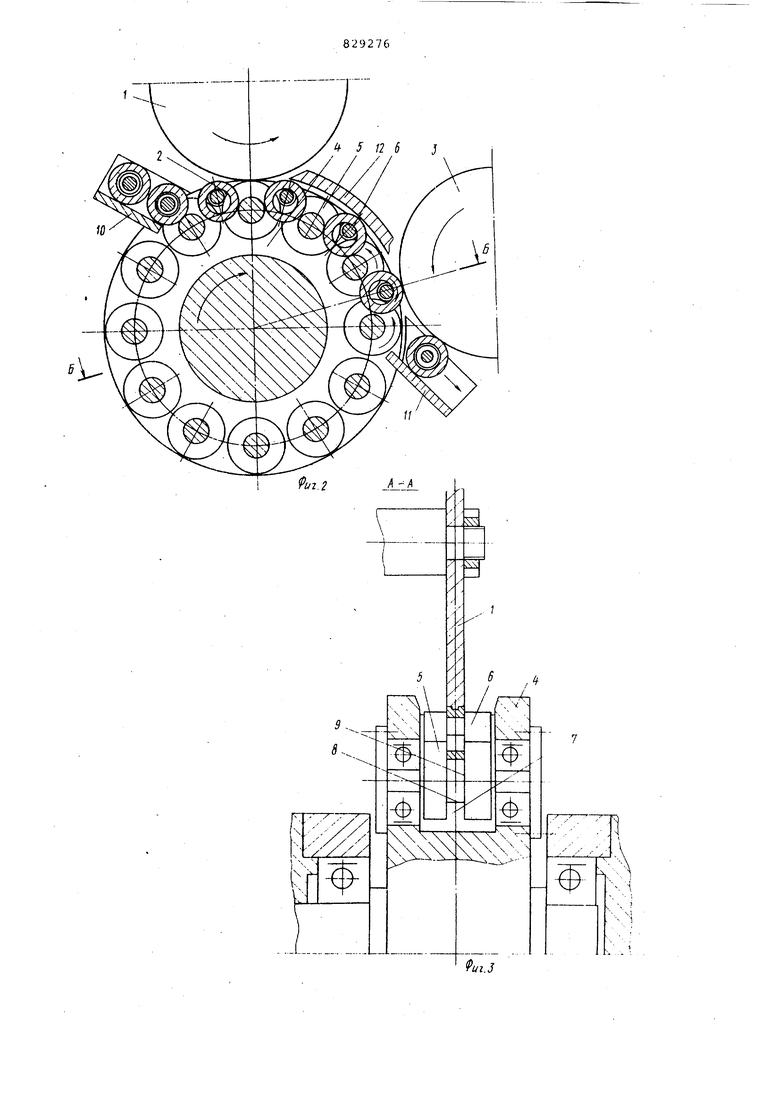

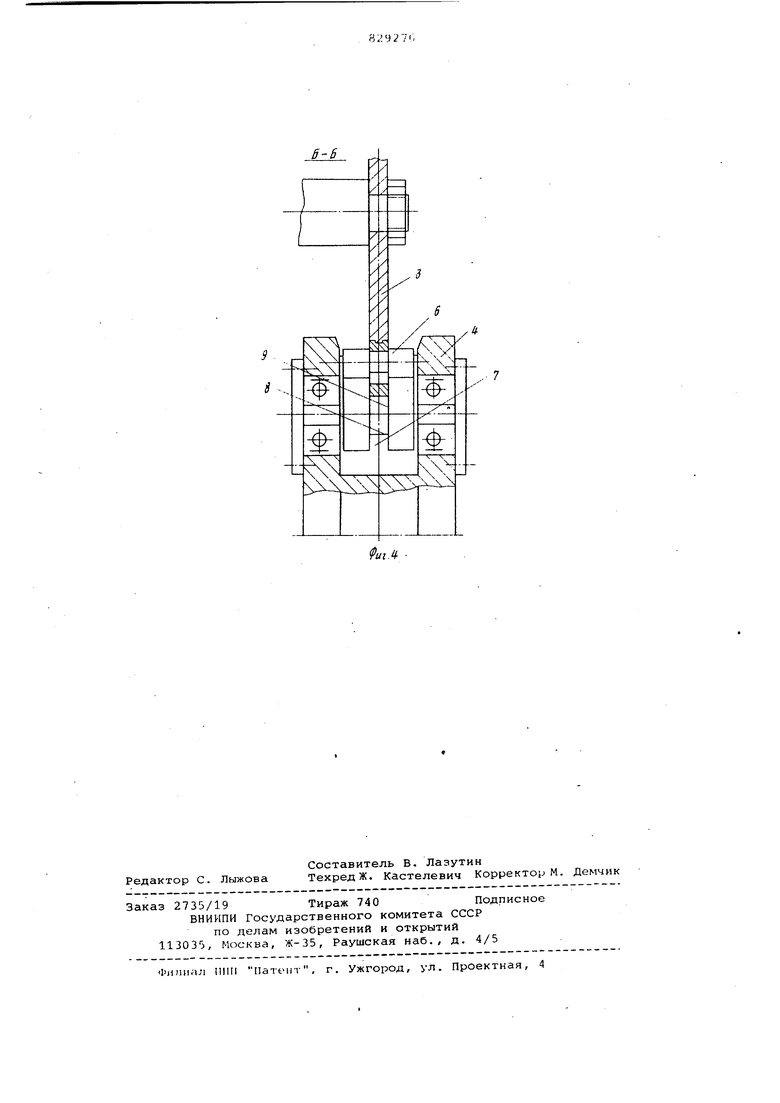

На фиг. 1 схематически изображен стан при прокатке внутреннего профиля кольца, вид спереди, разрез; на фиг. 2 - то же, при прокатке наружного профиля кольца, на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 разрез Б-Б на фиг. 2.

Стан для прокатки колец подшипников качения содерхсит две опоры (н показаны) наружных прокатных валков в первой опоре установлен наружный прокатный валок 1, обеспечивающий прокатку внутреннего профиля у колец 2, а во второй опоре установлен наружный прокатной валок 3, обеспечивающий прокатку наружного профиля на кольце2. Опоры установлены неподвижно относительно непрерывно вращающегося корпуса 4, в кольцевом пазе которого по окружности с равномерным шагом усаановлсны свободно вращающиеся опорные ролики 5, кажды

из которых - опора одновременно для двух внутренних прокатных валков 6, устанавливаемых между опорнвлми роликами 5 Последние имеют кольцевой паз7 (см. фиг. 3 и 4) в который входит кольцо 2, находясь на внут.рением прокатном валке б, причем пазом 7 на опорном ролике 5 образована шейка 8, являющаяся при прокатке прокатным опорным и калибрующим валком для кольца 2, а реборды 9 кольцевого паза 7 опорного ролика 5 выполнены в виде торцовых фрез, обеспечивающих за счет расположения друг от друга на расстоянии, равном ширине кольца 2, получение кольца 2 требуемой ширины с плоско-параллельными торцами. Второй по .направлению вращения корпуса 4 нар жный прокатной валок 3 смещен от первого 1 на угол, равный двум с половиной углам между соседними опорными роликами 5, базирующими внутренние прокатные валки 6, что обеспечивает прокатку колец на валках 1 и 3 во времени раздельно. Имеются гравитационные лотки для подвода к стану колец 2 со вставленными в них внутренними прокатными валками б и отвода колец 2, прокатанных в стане вместе с внутренними прокатными валками б. Подводящий лоток 10 расположен в верхней части стана и тем самым обеспечена загрузка при непрерывном вращении корпуса 4 путем западания колец 2 со вставленным в каждое внутренним валком б по одному между опорными роликами 5, а отводящий лоток 11 расположен в нижней части стана, тем самым обеспечена разгрузка непрерывно вращающегося корпуса 4 путем выпадания прокатанного кольца 2 вместе с внутренним прокатным валком б в отводящий лоток 11

В промежутке между наружньми прокатными валками 1 и 3 эквидистантно корпусу 4 установлена планка 12, предотвращающая выпадание колец 2.

Предлагаемый стан действует следующим образом.

Корпус 4 и наружные прокатные валки 1 и 3 непрерывно вращаются. Одновременно- происходит загрузка, выгрузка и прокатка, поскольку из подводящего лотка 10 комплект кольца 2 Со вставленньам в него заблаговременн внутренним прокатным валком б попадает между опорными роликами 5и при дальнейшем вращении корпуса 4 отсекается от столба колец 2 в подводящем лотке 10 и поступает за счет вращения барабана 4 в зону прокатки, где непрерывно вращающийся наружный прокатной валок 1 обеспечивает прокатку внутреннего профиля на кольце 2, образуемого профилем, имеющимся на внутреннем прокатном валке 6, который, вращаясь от прокатываемого кольца 2, приводит во вращение оба опорных ролика 5, с которыми контактирует. Затем кольцо 2 выходит из зоны прокатки с прокатанным внутренним профилем (см. фиг. 3) на его место при вращении корпуса 4 тут же поступает следующее кольцо 2, а прокатанное в первой позиции кольцо 2 перемещается корпусом 4 далее, при этом планка 12 предотвращает выпадение кольца 2 вместе с внутренним прокатным налком б из пространства между опорными роликами 5. Кольцо 2 поступает во вторую позицию прокатки, где прокатывается наружный профиль на кольце 2 непрерывно вращающимся наружным прокатным валком 3 при тангенциальной подаче,-, обеспечиваемой непрерывным вращением корпуса 4. В момент прокатки через прокатываемое кольцо 2 приводится во вращение внутренний прокатной валок б, а он, в свою очередь, приводит во вращение в этот момент опорные ролики 5, на которых базируется. Торцовые фрезы на ребордах 9 паза 7 обрабатывают резанием торцы кольца 2, чем достигается параллельность их отсутствие заусенцев и точная масса кольца 2. Шейки 8 соседних опорных роликов. 5 при прокатке кольца 2 осуществляют функции опорных прокатных валков (т.е, участвует в прокатке) и калибрующих прокатных валков в конце прокатки. Промежуток в два с половиной шага между двумя наружными прокатными валками 1 и 3 (по окружности корпуса 4) обеспечивает прокатку валками 1 и 3 во времени раздельно (см. фиг. 1 и 2), что снижает потребную мощность и устраняет обоюдное влияние динамических нагрузок при прокатке того и другого профилей на кольце 2.

Полностью прокатанное кольцо 2 переносится корпусом 4 дальше и выпадает из пространства между опорными роликами 5 в отводящий лоток 11 вместе с внутренним прокатным валком б.

В один и тот же момент западает кольцо 2 вместе с внутренним прокатным валком б (т.е. происходит загрузка) и выпадает прокатанное кольцо с внутренним валком (т.е. происходит разгрузка) и производится прокатка/ т.е. операции совмещены во времени.

Такое выполнение стана обеспечивает получение кольца с точной массой, шириной, без заусенцев и с плоско-параллельными торцами.

Формула изобретения

Стан для прокатки колец подшипников качения, содержащий приводной цилиндрический корпус с кольцевым пазом, расположенные в пазу опорные ролики с кольцевыми пазами, ограниченными ребордами, внутренние валки, имеющие возможность тангенциального перемещения и контактирующие с опорными роликами, наружный деформирующий элемент, подводящий и отводящий лотки, отличающийся тем, что, с целью повышения качества и точности колец, корпус выполнен сплошным с расположенньоми равномерно -по окружности отверстиями для установки опорных роликов, наружный деформирующий элемент выполнен в виде двух приводных валков, оси которых расположены параллельно оси корпуса и установлены один относительно другого с угловым смещением, равным двум с половиной углам между соседними опорными роликами; один из валков выполнен профильным, а реборды кольцевых пазов опорных роликов выполнены в виде торцовых фрез. Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке ( 2726126, кл. В 21 Н 1/06, 21,02.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2024 |

|

RU2834940C1 |

| Стан для прокатки колец | 1986 |

|

SU1398973A1 |

| Способ изготовления колец подшипников качения из кольцевой заготовки | 1977 |

|

SU751487A1 |

| Устройство для прокатки колец подшипников качения | 1979 |

|

SU789195A1 |

| Кольцепрокатный стан | 1969 |

|

SU298173A1 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| Инструмент для поперечной прокатки профилированных тел вращения | 1976 |

|

SU593790A1 |

| ВЫВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2253524C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| ОПОРНЫЙ ВАЛОК ДЛЯ ДИНАМИЧЕСКОГО КОНТРОЛЯ ВЫПУКЛОСТИ | 1998 |

|

RU2208486C2 |

7Г

Й/г./

6-6

Авторы

Даты

1981-05-15—Публикация

1979-07-17—Подача