t

изобретение относится к обработк металлов давлением, в частности к устройствам для накатывания зубьев зубчатых колес.

Известно устройство.для накатывания зубчатых колес, содержащее зубчатый инструмент (валки) с приводом его вращения и механизм зажима заготовки, включающий гидроцилиндр и две ииноли, зажимающие заготовку по торцам 1} На устройства. этой конструкции нельзя накатать зубья на тонкостенных венцах, так как при нагреве токами повышенной частоты заготовка прогревается практически насквозь и продавливается или раскатывается с утонением обода и увеличением диаметра. Зажимные устройства таких станов предназначены только для пе редачи крутящего момента на заготовку и не предусматривают возможности ее удержания от продавливания или раскатки.

известно также устройство для накатывания зубьев зубчатых колес, содержащее накатной инструмент с при.водом его вращения, две пиноли для зажимазаготовки по торцам и гидроцилиндр перемещения одной из пинолей 21.

Данное устройство также не обеспечивает возможности. .накатки зубьев на тонкостенных колесах. Кроме того, усилие зажима на существующих конструкциях устройств передается через подшипники на центргшьную рамку или станину стана, что при больших

0 усилиях приводит к значительным деформа.циям этих узлов и к необходимости применять дорогостоящие подшипники больших размеров.

Цель изобретения - обеспечение возможности накатывания зубьев на тонкостенных колесах.

Для достижения этой цели устройство снабжено дополнительным гидроцилиндром, корпус которого встроен в одну из пинолей соосно ей, а шток связан с другой пинолью, при этом пиноли выполнены с кольцевыми выступами, расположенными на торцах, обращенных один к другому.

Кроме того, каждая пиноль выполнена с центральным отверстием, в котором расположен шток дополнительного гидроцилиндра, а конец штока с кольцевой проточкой.

Устройство снабжено также приспособлением, связывающим шток с одной из пинолей, выполненным в виде двух полуколец.

Указанная конструкция рабочего узла устройства позволяет создать большие (порядка 100-200 т) усилия зажима, при которых кольцевые выступы на торцах пинолей внедряются в тело заготовки и образуют замок, удерживающий обод заготовки от продавливания или раскатки, -что обеспечивает возможность накатки зубьев на тонкостенных колесах.

Усилия,зажима могут быть достаточно большими потому, что они не ограничены величиной, деформации узлов стана или стойкостью подшипников, поскольку замыкаются в системе корпус дополнительного гидроцилиндра - пи ноль - заготовка - вторая пиноль - шток дополнительного гидроцилиндра - корпус дополнительного гидроцилиндра Снабжение устройства приспособлением связывающим шток с одной из пинолей выполненным в. виде двух полуколец, обеспечивает быстрое разъединение и соединение этой системы для извлечения накатанного колеса и установки новой заготовки.

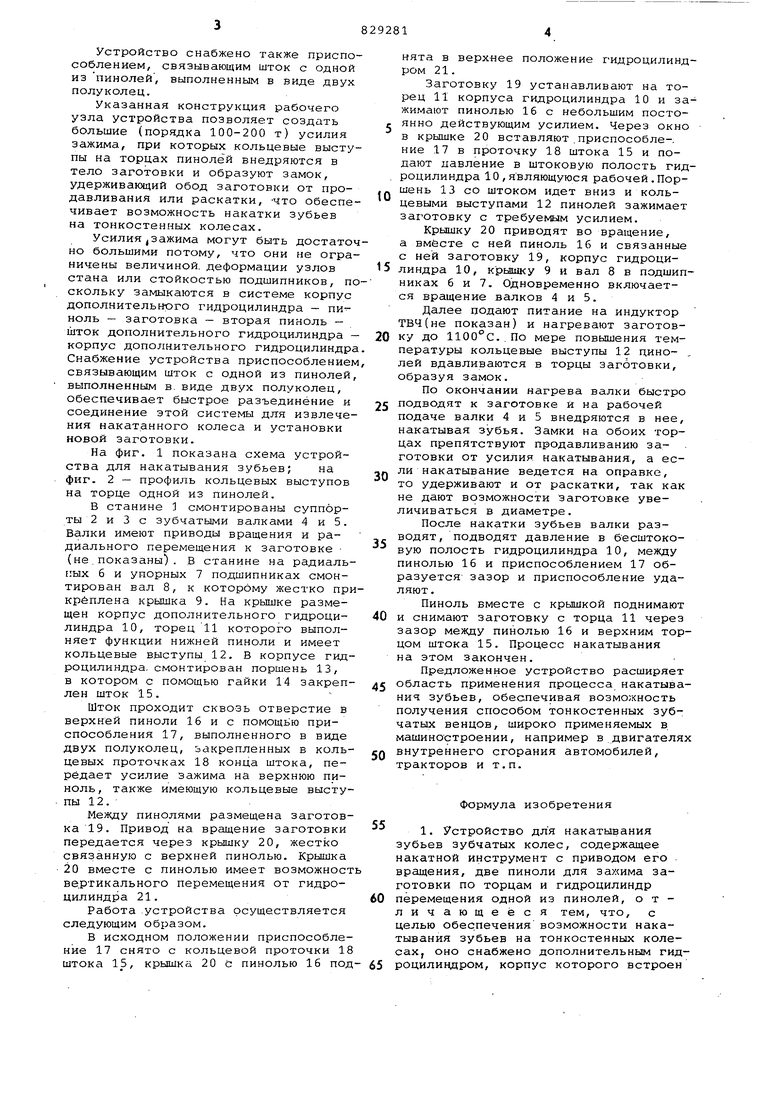

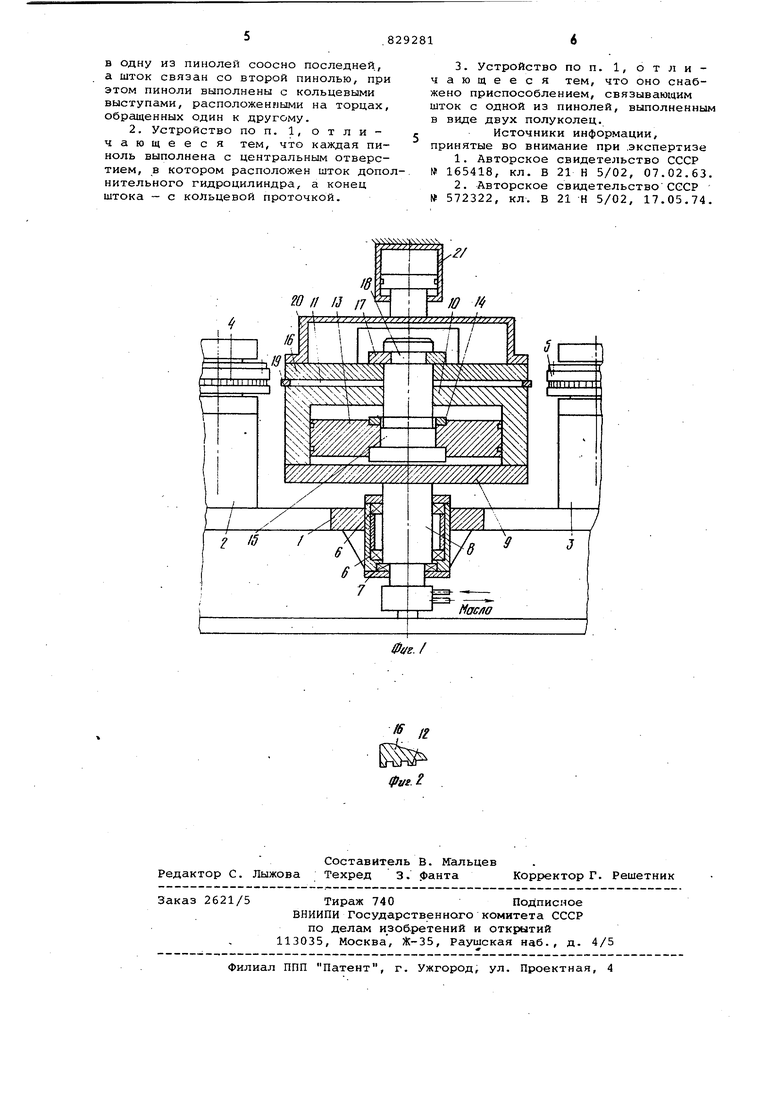

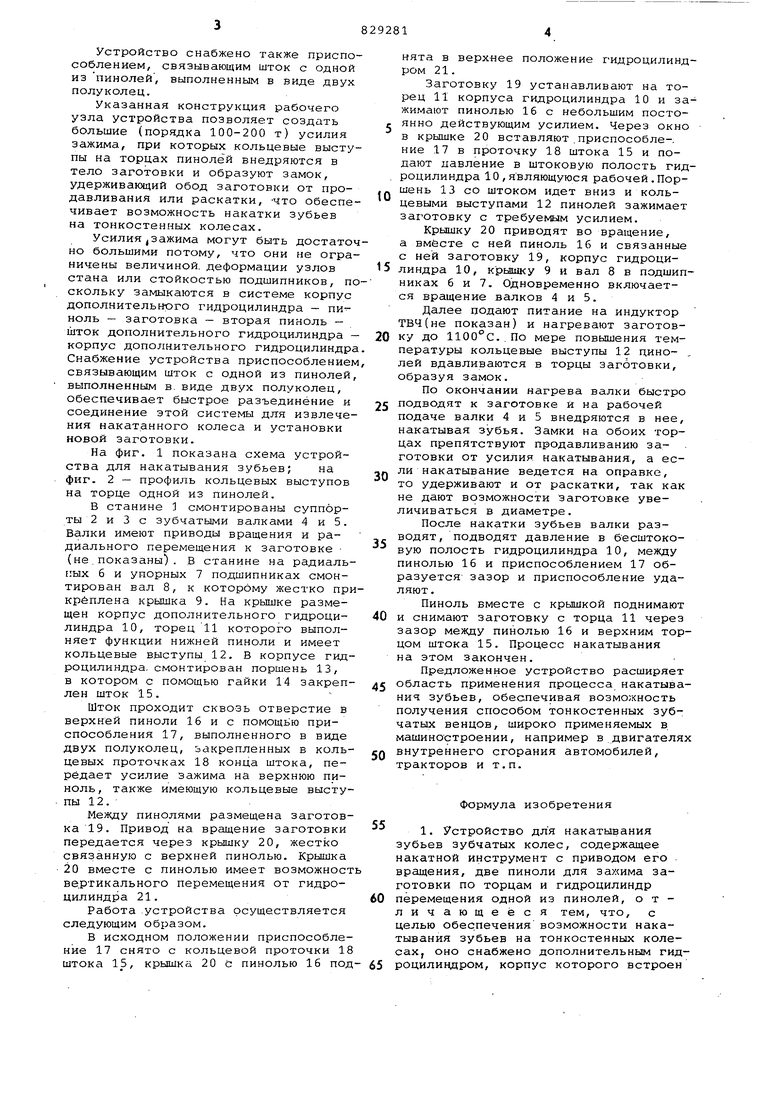

На фиг. 1 показана схема устройства для накатывания зубьев; на фиг. 2 - профиль кольцевых выступов на торце одной из пинолей.

В станине смонтированы суппорты 2 и 3 с зубчатыми валками 4 и 5. Валки имеют приводы вращения и радиального перемещения к заготовке (не.показаны). В станине на радиальных 6 и упорных 7 подшипниках смонтирован вал 8, к которому жестко прикреплена крышка 9. На крышке размещен корпус дополнительного гидроцилиндра 10, торец 11 которого выполняет функции нижней пиноли и имеет кольцевые выступы 12. В корпусе гидроцилиндра, смонтирован поршень 13, в котором с помощью гайки 14 закреплен шток 15.

Шток проходит сквозь отверстие в верхней пиноли 1.6 и с помощью приспособления 17, выполненного в виде двух полуколец, закрепленных в кольцевых проточках 18 конца штока, передает усилие зажима на верхнюю пиноль, также имеющую кольцевые выступы 12.

Между пинолями размещена заготовка 19. Привод на вращение заготовки передается через крышку 20, жестко связанную с верхней пинолью. Крышка 20 вместе с пинолью имеет возможност ве.ртикального перемещения от гидроцилиндра 21.

Работа устройства осуществляется следующим образом.

В исходном положении приспособление 17 снято с кольцевой проточки 18 штока 15, крышка 20 G пинолью 16 поднята в верх-нее положение гидроцилиндром 21.

Заготовку 19 устанавливают на торец 11 корпуса гидроцилиндра 10 и зажимают пинолью 16 с небольшим постоянно действующим усилием. Через окно в крышке 20 вставляют .приспособле-. ние 17 в проточку 18 штока 15 и подают давление в штоковую полость гидроцилиндра 10,являющуюся рабочей.Поршень 13 со штоком идет вниз и кольцевыми выступами 12 пинолей зажимает заготовку с требуемым усилием.

Крышку 20 приводят во вращение, а вместе с ней пиноль 16 и связанные с ней заготовку 19, корпус гидроцилиндра 10, крышку 9 и вал 8 в подшипниках 6 и 7. Одновременно включается вращение валков 4 и 5.

Далее подают питание на индуктор ТВЧ(не показан) и нагревают заготовку до ..По мере повышения температуры кольцевые выступы 12 динолей вдавливаются в торцы заготовки, образуя замок.

По окончании нагрева валки быстро подводят к заготовке и на рабочей подаче валки 4 и 5 внедряются в нее, накатывая зубья. Замки на обоих торцах препятствуют продавливанию заготовки от усилия накатывания, а если накатывание ведется на оправке, то удерживают и от раскатки, так как не дают возможности заготовке увеличиваться в диаметре.

После накатки зубьев валки разводят, подводят давление в бесштоковую полость гидроцилиндра 10, между пинолью 16 и приспособлением 17 образуется зазор и приспособление удаляют.

Пиноль вместе с крышкой поднимают и снимают заготовку с торца 11 через зазор между пинолью 16 и верхним торцом штока 15. Процесс накатывания на этом закончен.

Предложенное устройство расширяет область црименения процесса накатывания зубьев, обеспечивая возмо;кность получения способом тонкостенных зубчатых венцов, широко применяемых в машиностроении, например в двигателя внутреннего сгорания автомобилей, тракторов и т.п.

Формула изобретения

1. Устройство для накатывания зубьев зубчатых колес, содержащее накатной инструмент с приводом его вращения, две пиноли для заготовки по торцам и гидроцилиндр перемещения одной из пинолей, отличающееся тем, что, с целью обес.печения возможности накатывания зубьев на тонкостенных колесах, оно снабжено дополнительным гидроцилиндром, корпус которого встроен

в одну из пинолей соосно последней, а шток связан со второй пинолью, при этом пиноли выполнены с кольцевыми выступами, расположенными на торцах, обращенных один к другому.

2. Устройство по п. 1, отличающееся тем, что каждая пиноль выполнена с центральным отверстием, в котором расположен шток допонительного гидроцилиндра, а конец штока - с кольцевой проточкой.

3. Устройство по п. 1, отличающееся тем, что оно снабжено приспособлением, связывающим шток с одной из пинолей, выполненным в виде двух полуколец.

Источники информации, принятые во внимание при .экспертизе

1.Авторское свидетельство СССР

№ 165418, кл. В 21 Н 5/02, 07.02.63.

2.Авторское свидетельствоСССР

№ 572322, кл. В 21 Н 5/02, 17.05.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| Устройство для накатки зубчатых колес | 1981 |

|

SU969397A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| СТАН ДЛЯ ПРОКАТКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ПРОФИЛЕМВС^^СОЮЗНАКгч</•'•;C:^'P-T?XHI!St::.•"'-''1ИОТ~'-^Л | 1971 |

|

SU315498A1 |

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| Устройство для накатки внутренних зубчатых профилей | 1988 |

|

SU1710175A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

Авторы

Даты

1981-05-15—Публикация

1979-01-16—Подача