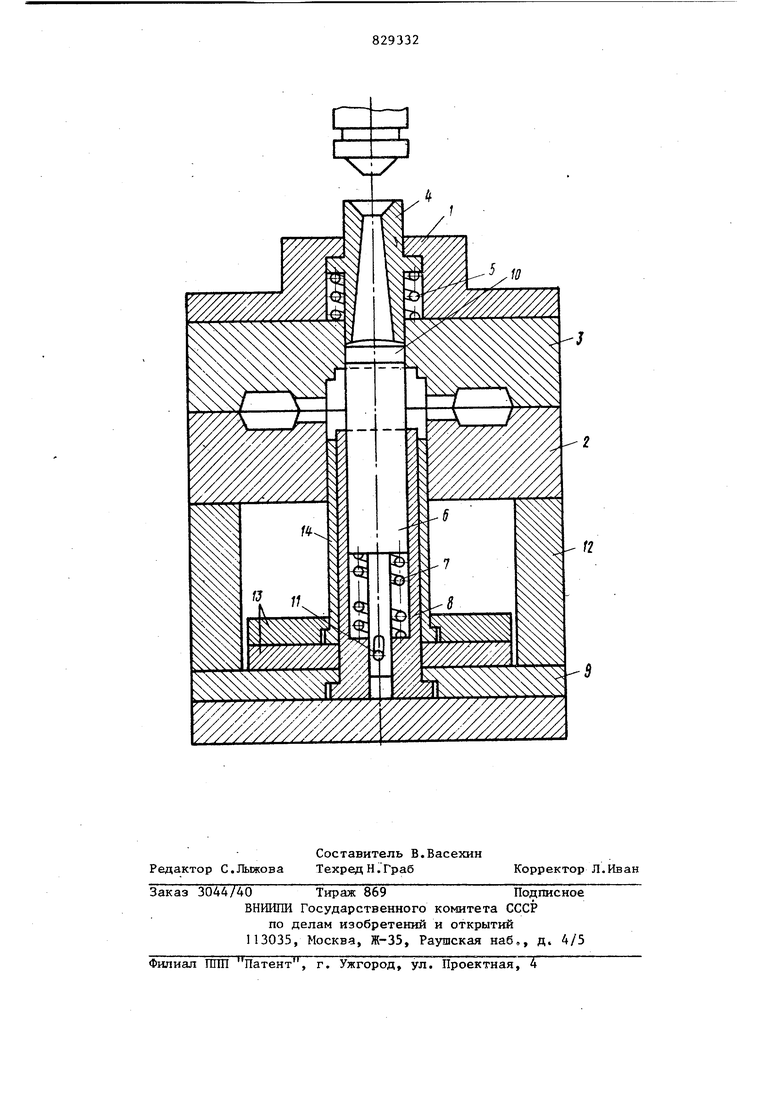

це 3 размещены подвижная загрузочная воронка 4 и пружина 5, а в матрице 2 - отсекатель 6 с пружиной 7, установленный подвижно во втулке 8, которая закреплена в плите 9, Нижний торец воронки 4 расположен с.зазором 10 относительно отсекателя такой величины, чтобы объем этого зазора был равен 1/6-1/4 объема литниковой полости воронки. В отсекателе 6 выполнена овальная прорезь, в которую входит ограничительный штифт 11, закрепленный на втулке 8. Между неподвижной матр цей, плитой 9 и опорным корпусом 12 расположены выталкивающие плиты 13 и втулка 14. Формообразующие полост пресс-формы выполнены в подвижной и неподвижной матрицах. Пресс-форма работает следующим образом. Шприцевальная головка при своем движении перемещает загрузочную воронку Uj сжимая при этом пружину 5. После выборки зазора 10 ворон ка, упираясь в торец отсекателя 6, также привод1Г его в движение, сжимая пружину 7. При перемещении отсекателя полость воронки посредство литниковых каналов сообщается с фор мообразующими полостями пресс-формы в которые происходит нагнетание модельной массы. После окончания заполнения полостей формы модельной массой шприц автомата возвращается в исходное положение. По мере отвода шприца от секатель под действием пружины 7 пе ремещается за шприцом, одновременно перемещая загрузочную воронку. При подходе отсекателя в исходное полож ние происходит перекрытие им литниковых каналов и полостей формы, вор 4 ка в это время перемещается дальше под действием энергии пружины 5, а между ней и отсекателем образуется зазор 10, заполняемый частью модельной массы, находящейся в полости воронки (отверстие шприца при этом перекрыто) . После затвердевания модельной массы в формообразующей полости прессформы она раскрывается. Подвижная матрица 3 отходит от неподвижной ма-. трйцы 2, а система выталкивания, содержащая втулку 14 и плиты 13, выталкивает модель (или звено моделей), из пресс-формы. Остаток литника удаляется автоматически из открытой загрузочной воронки специальным устройством автомата. Предлагаемое конструктивное изменение позволяет уменьшить непроизводительные расходы модельной массы на 2-3,5% и уменьшить затраты труда на обслуживание пресс-формы в среднем на 7-10%. Формула изобретения Пресс-форма для изготовления выплавляемых моделей по авт. св. № 638424, отличающаяся тем, что, с целью повьщ1ения надежности в работе путем уменьшения вытекания модельной массы из форм, загрузочная воронка выполнена подпружиненной и в исходном положении установлена с зазором относительно отсекателя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 63842, кл. В 22 D 17/22, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления выплавляемых моделей | 1976 |

|

SU638424A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1983 |

|

SU1156813A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1983 |

|

SU1080914A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1985 |

|

SU1304971A1 |

| Пресс-форма для выплавляемых моделей | 1983 |

|

SU1113205A1 |

| Пресс-форма для изготовления моделей | 1984 |

|

SU1196102A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1987 |

|

SU1518080A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| ЛИТЬЕВАЯ ПРЕСС-ФОРМА | 1993 |

|

RU2085378C1 |

| Пресс-форма для изготовления выплавляемых моделей | 1987 |

|

SU1444054A1 |

Авторы

Даты

1981-05-15—Публикация

1979-08-03—Подача