Изобретение относится к литейному производству, в частности к области получения отливок в опоках,на поточных и автоматических линиях.

Известно заливочное устройство, работающее на заводе КАМАЗ, включающее 6 заливочных машин с ограниченной возможностью передвижения и боковой рольганговой загрузкой ковшей емкостью 1500-300 кг, 12 стационарных приводных рольгангов, заливочный релйсовый путь, на котором размещаются все заливочные машины и от 4 до 6 металловозных тележек для транспортировки ковшей, заполнения их металлом, установки и съема их со стационарньгх рольгангов l .

Каждая машина, двигаясь синхронно с конвейером, производит заливку формы, переключается на обратный ход, подьезжает к четвертой пс счету форме,вновь реверсируется,и после достижения одинаковой с конвейером скорости движения начинает новый.

ЦИКЛ запивки. .После разлива ковша машина подъезжает к приемному рольГангу, скатывает на него порожний ковш, подьезжает к загрузочному рольгангу, вкатывает в него ковш с металлом на свой рольганг и направляется на свою позицию заливки 1 }.

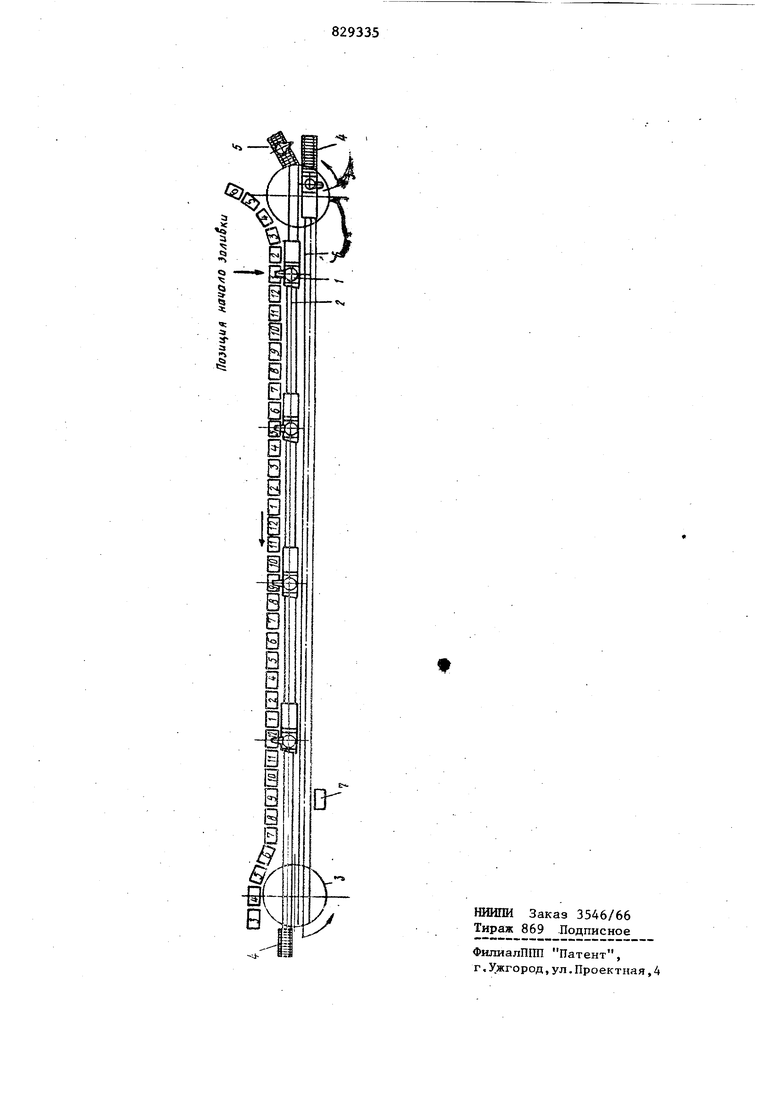

Однако поскольку каждая машина заливает-каждую 4-ю форму, одновременно должны запивать металл четыре машины из 6-ти, поочередно прекращая заливку для смены ковша и обслужив&ния. В случае остановки конвейера возможность разлива металла, оставшегося в ковшах заливочных машин,ограничена, поскольку незапитые формы чередуются с залитыми, находятся друг от друга на значительном расстоянии, а перемещению машин разливающих металл при остановившемся конвейере, препятствуют другие машины, производящие в это время смену ковшей. При возобновлении работы конвейера, переместившиесяна другие позиции для разлива металла машины, .а также производящие после этого внеочередную смену ковшей, не могут приступить вовремя к заливке, что нарушает работу и других машин. Таким образом, затруднена четкая организация работы такого устройства что обуславливает пропуски форм,падение температуры металла в ковшах заливочных машин, возврат незалитого металла, а также дополнительные потери и простои. При этом необходим МО длительное время для разлива ковшей, применение большого количества заливочных машин, приводных рольгангов и металловозных тележек, а также нужна значительная длина рель сового запивочного пути, то снижает производительность установки. Целью изобретения является повышение производительности. Эта цель достигается тем, что данное устройство для запивки форм на конвейерных линиях, включающее заливочный рельсовый путь, заливочны машины с рольганговой загрузкой ковшей и стационарные приводные рольганги для приема и загрузки ковшей на заливочные машины, снабжено допол нительным рельсовым путем,установлен ным вдоль заливочного рельсового пу и двумя поворотными кругами с рельсовыми путями, установленными в начале и в конце заливочного пути, причем .рольганг для. загрузки ковшей размещен у поворотного круга в нача ле заливочного пути и установлен под углом 30-45° к рольгангу для проема ковшей. На чертеже изображено устройство для заливки форм для работы в линиях с непрерывным движением конвейеУстройство включает заливочные ковшевые передвижные машины 1с торцовой рольганговой загрузкой ков шей, заливочный рельсовый путь 2, с которого производится заливка фор два поворотных круга 3, на которых машины поворачиваются на 180 и на одном из которых производится смена ковшей, два приемных 4 и один загру зочный 5 рольганги, установленные с внешней стороны поворотных кругов 3 и дополнительный рельсовый цуть 6, по которому залийочные машины возвр 54 щаются после разлива ковшей к позициям смены ковшей и начала заливки. Устройство работает следующим образом. . .Каждая заливочная машина заливает формы подряд, без пропусков, для чего после заливки очередной формы возвращается назад и заливает следующую. форму. При этом машина постепенно перемещается по рельсовому пути 2, в том же направлении, что и конвейер. По окончании разлива ковЩа машина заезжает на поворотный круг 3,повара- чивается на 180 , и по пути 6 едет в обратном направлении, заезжает на второй поворотный круг 3, скатывает опороженный ковш на приемный рольганг 4, поворачивается кругом на некоторый угол, вкатывает на свой рольганг ковш с металлом с загрузочного рольганга 5, поворачивается кругом на 180 и переезжает с круга на позицию заливки, после чего начинает новый цикл работы,В любой момент времени общее количество не разлитого металла в ковшах заливочных машин, а также общее количесто залитых форм в пределах заливочного пути устройства оста-. ется постоянным. В случае остановки конвейера три заливочные машины могут бесприпятственно и полностью залить все находящиеся в пределах заливочного пути формы. Четвертая машина, готовящаяся занять позицию заливки, должна дождаться на этой позиции возобновления работы конвейера с полным ковшом. При простое линии первая, вторая и третья машины, поочередно освобождая заливочный путь 2,поворачиваются на круге 3,сливают остатки металла в изложниц 7 и подьезжают ко второму поворотному кру.ГУ 3.Припродолжающемся простое две машины могут заехав на поворотный круг выгрузить порожние ковши на приемный рольганг 4 Четвертая машина, дальнейшее пребывание которой на позиции начала заливки стало невозможным из-за потери температуры металла, должна освободить занимаемую.ею позицию, и после прихода и установки на ней пятой заливочной машины освободить заливочный путь. При этом ей прэдставляется возможность либо выгрузить ковш с металлом с поворотного круга на рольганг 4, с которого он затем может быть отвезен краном для возврата металла в миксер, либо после поворота на круге 3 спить оставшийся металл в изложницу 7. Формула изобретения Устройство для запивки форм на конвейерных линиях, включающее заливочный рельсовый путь для передви жения заливочных машин, заливочные .машины и стационарные приводные рольганги для приема и загрузки ков шей, отличающееся тем, что, с целью повышения производител 56 ности устройства, оно снабжено дополнительным рельсовым путем, установленным вдоль заливочного рельсового пути, и двумя поворотными кругами с рельсовыми путями, установленными в начале и в конце заливочного пути,- причем .рольганг для загрузки ковшей размещен у поворотного круга в начале заливочного пути и установлен под углом 30-45 к рольгангу для приема ковшей. Источники информации, принятые во внимание при экспертизе 1 Формофочная система завода КАМАЗ. Чертеж 5-75-1025-3, 1973.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 1986 |

|

SU1438090A1 |

| Автоматическая линия кокильного литья | 1966 |

|

SU270202A1 |

| Автоматическая литейная линия | 1988 |

|

SU1526908A1 |

| Литейная линия | 1980 |

|

SU910359A1 |

| Устройство для заливки литейных форм установленных на тележках пульсирующего конвейера | 1983 |

|

SU1131595A1 |

| Конвейерная система для транспортирования изделий на тележках | 1978 |

|

SU791571A1 |

| УСТАНОВКА ДЛЯ ЗАЛИВКИ МЕТАЛЛА В ЛИТЕЙНЫЕ ФОРМЫ | 1989 |

|

RU2033895C1 |

| Машина заливочная магнитодинамическая | 1981 |

|

SU954175A1 |

| Устройство для синхронной заливки форм на литейных конвейерах | 1982 |

|

SU1071362A1 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

Авторы

Даты

1981-05-15—Публикация

1979-04-28—Подача