Изобретение относится к литейному производству, в частности к литейным автоматическим линиям для изготовления отливок.

Цель изобретения - повышение производительности и уменьшение занимаемых площадей.

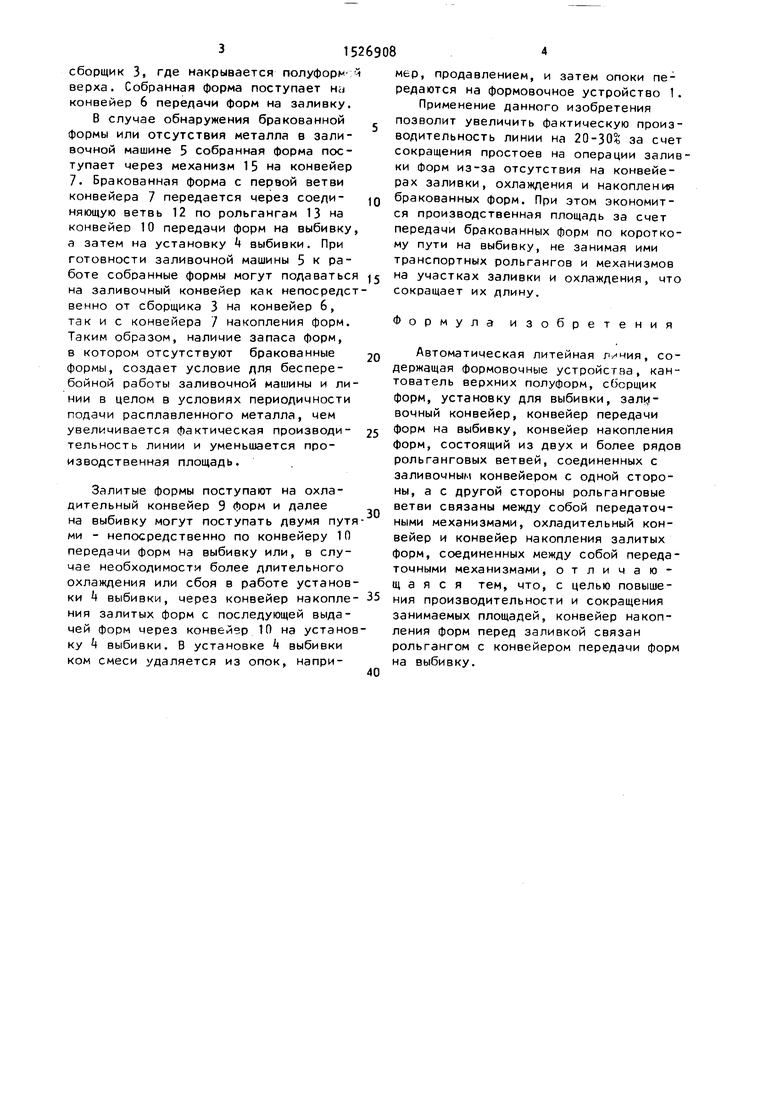

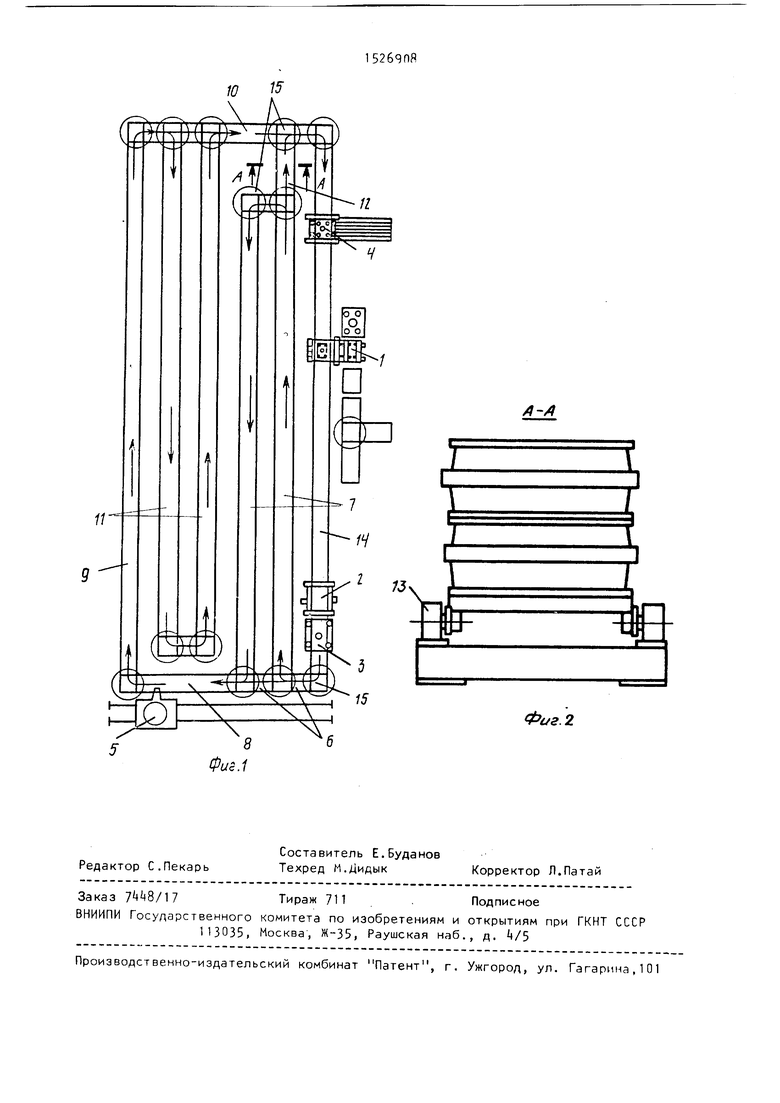

На фи г. 1 схематически изображена автоматическая литейная линия, вид в плане; на фиг. 2 - разрез А-А на фиг. 1.

Автоматическая литейная линия содержит формовочные устройства 1, кантователь 2 верхних полуформ, сборщик 3 форм, установку выбивки, заливочную машину 5, конвейер 6 передачи форм на заливку, конвейер 7 накопления форм перед заливкой, заливочный конвейер 8, вдоль которого движется заливочная машина 5, охладительный конвейер 11 накопления залитых форм, соединяющая ветвь 12 с рольгангами 13, конвейер 7 накопления форм с конвейером 10 передачи форм на выбивку, конвейер простановки стержней, связанных между собой рольгангами и передаточными механизмами 5

Автоматическая литейная линия работает следующим образом.

В формовочном устройстве последовательно формуются полуформы верха и

низа. Полуформа верха кантуется в кантователе 2 и поступает через конвейер И простановки стержней в сборщик 3, где поднимается и фиксируется. Полуформа низа, установленная на подпоч- ную плиту, проходит таким же путем через кантователь 2 без кантовки и

сл

N9

Од

о

00

3152

сборщик 3, где накрывается полуфорМ и верха. Собранная форма поступает н конвейер 6 передачи форм на заливку. В случае обнаружения бракованной формы или отсутствия металла в заливочной машине 5 собранная форма поступает через механизм 15 на конвейер 7. Бракованная форма с первой ветви конвейера 7 передается через соеди- няющую ветвь 12 по рольгангам 13 на конвейер 10 передачи форм на выбивку, а затем на установку 4 выбивки. При готовности заливочной машины 5 к работе собранные формы могут подаваться на заливочный конвейер как непосредственно от сборщика 3 на конвейер 6, так и с конвейера 7 накопления форм. Таким образом, наличие запаса форм, в котором отсутствуют бракованные формы, создает условие для бесперебойной работы заливочной машины и линии в целом в условиях периодичности подачи расплавленного металла, чем увеличивается фактическая производи- тельность линии и уменьшается производственная площадь.

Залитые формы поступают на охладительный конвейер 9 форм и далее на выбивку могут поступать двумя путями - непосредственно по конвейеру 1П передачи форм на выбивку или, в случае необходимости более длительного охлаждения или сбоя в работе установ30

Автоматическая литейная линия, со держащая формовочные устройства, кан тователь верхних полуформ, сборщик форм, установку для выбивки, вочный конвейер, конвейер передачи форм на выбивку, конвейер накопления форм, состоящий из двух и более рядо рольганговых ветвей, соединенных с заливочным конвейером с одной стороны, а с другой стороны рольганговые ветви связаны между собой передаточными механизмами, охладительный конвейер и конвейер накопления залитых форм, соединенных между собой переда точными механизмами, отличающаяся тем, что, с целью повышеки k выбивки, через конвейер накопле- 35 ния производительности и сокращения

мер, продавлением, и затем опоки передаются на формовочное устройство 1.

Применение данного изобретения позволит увеличить фактическую производительность линии на 20-30% за счет сокращения простоев на операции заливки форм из-за отсутствия на конвейерах заливки, охлаждения и накопления бракованных форм. При этом экономится производственная площадь за счет передачи бракованных форм по короткому пути на выбивку, не занимая ими транспортных рольгангов и механизмов на участках заливки и охлаждения, что сокращает их длину.

Формула

изо

р е т е н и я

Автоматическая литейная линия, содержащая формовочные устройства, кантователь верхних полуформ, сборщик форм, установку для выбивки, вочный конвейер, конвейер передачи форм на выбивку, конвейер накопления форм, состоящий из двух и более рядов рольганговых ветвей, соединенных с заливочным конвейером с одной стороны, а с другой стороны рольганговые ветви связаны между собой передаточными механизмами, охладительный конвейер и конвейер накопления залитых форм, соединенных между собой передаточными механизмами, отличающаяся тем, что, с целью повышения производительности и сокращения

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Литейная линия | 1980 |

|

SU910359A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

Изобретение относится к литейному производству, в частности к литейным автоматическим линиям. Цель изобретения - повышение производительности и уменьшение занимаемых площадей. Автоматическая линия содержит формовочные устройства, установку выбивки, кантователь верхних полуформ, сборщик форм, заливочную машину, заливочный конвейер, конвейер передачи форм на заливку, конвейер передачи форм на выбивку и конвейер накопления форм перед заливкой, расположенный между конвейерами передачи форм на заливку и выбивку и состоящий из двух и более рядов рольганговых ветвей. Конвейер накопления форм перед заливкой связан рольгангом с конвейером передачи форм на выбивку. Данное изобретение позволяет существенно уменьшить число позиций на линейном транспорте, занимаемых бракованными формами, что позволяет повысить производительность и уменьшить занимаемые площади. 2 ил.

ния залитых форм с последующей выдачей форм через конвейер 10 на установку 4 выбивки. В установке 4 выбивки ком смеси удаляется из опок, напри

занимаемых площадей, конвейер накопления форм перед заливкой связан рольгангом с конвейером передачи форм на выбивку.

Фиг.2

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-01—Подача