(5) ЛИТЕЙНАЯ ЛИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая линия для производства термообработанных литых деталей | 1980 |

|

SU876294A1 |

| Автоматическая литейная линия | 1987 |

|

SU1447567A1 |

| Автоматическая литейная линия | 1988 |

|

SU1526908A1 |

1

Изобретение относится к литейному производству, в частности к области получения отливок в опоках и кокилях.

Одной из особенностей рольганговых формовочных линий является .наличие накопителей большой емкости, как перед позициями заливки, так и за ними.

На рольганговых линиях с фрикционным приводом роликов движение форм на разных участках можно осуществлять с разной скоростью, а также сочетать одновременное движение нескольких форм с выстоем других, на одном и том же рольганге. Ряд рольганговых линий предназначен для работь с формами разной высоты и металлоемкости.

Эти особенности обеспечивают возможность механизации заливки форм рольганговых линий с большей простотой и эффективностью, чем на конвейерных линиях.

Однако заливка форм на большинстве таких ЛИЖ-1Й производится вручную,

а линии выпускаются заводами-изготоBMfелями без заливо ных машин.

Известна литейная линия, включаю щая автоматы для формовки опок, сборщик.опок с поддонами, сборщик форм разной высоты, рольганги для транспортировки опок и поддонов, толкатели, передаточные устройства для передачи опок и поддонов с одного транспортного рольганга на другой,

10 фиксаторы для фиксации форм, заливочные машины, пути для доставки металла к заливочным машинам, выбивной автомат и распаровщик опок р3Недостатком этой линии является

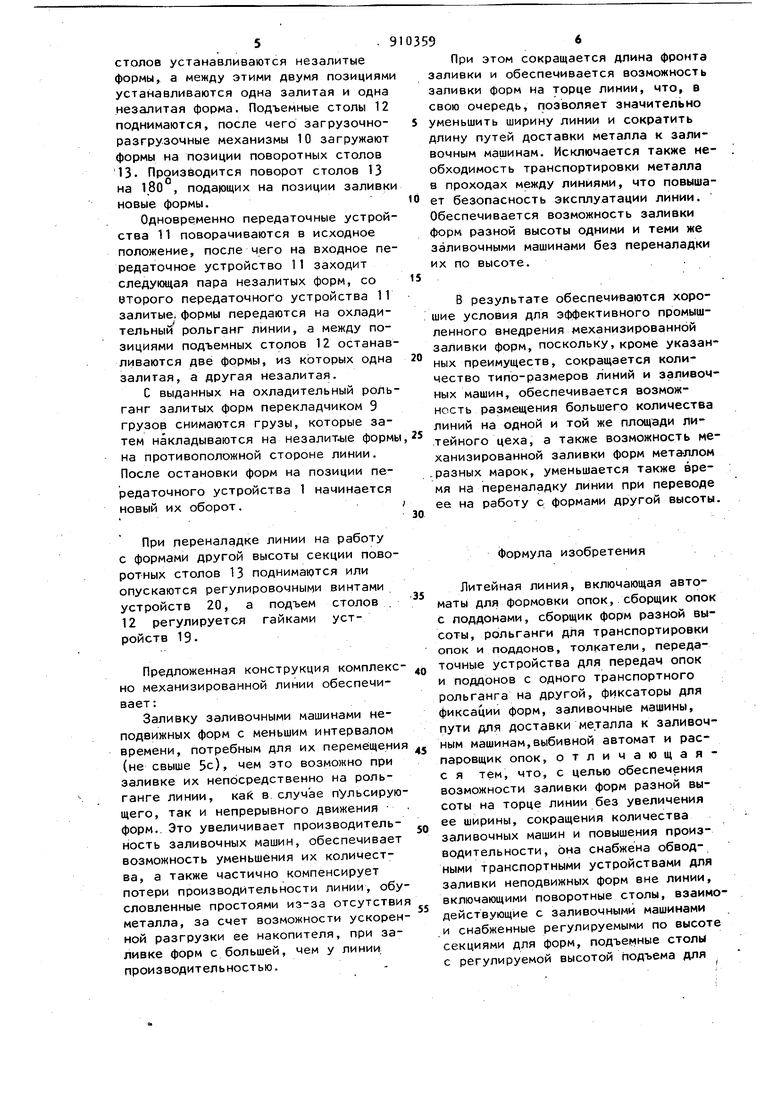

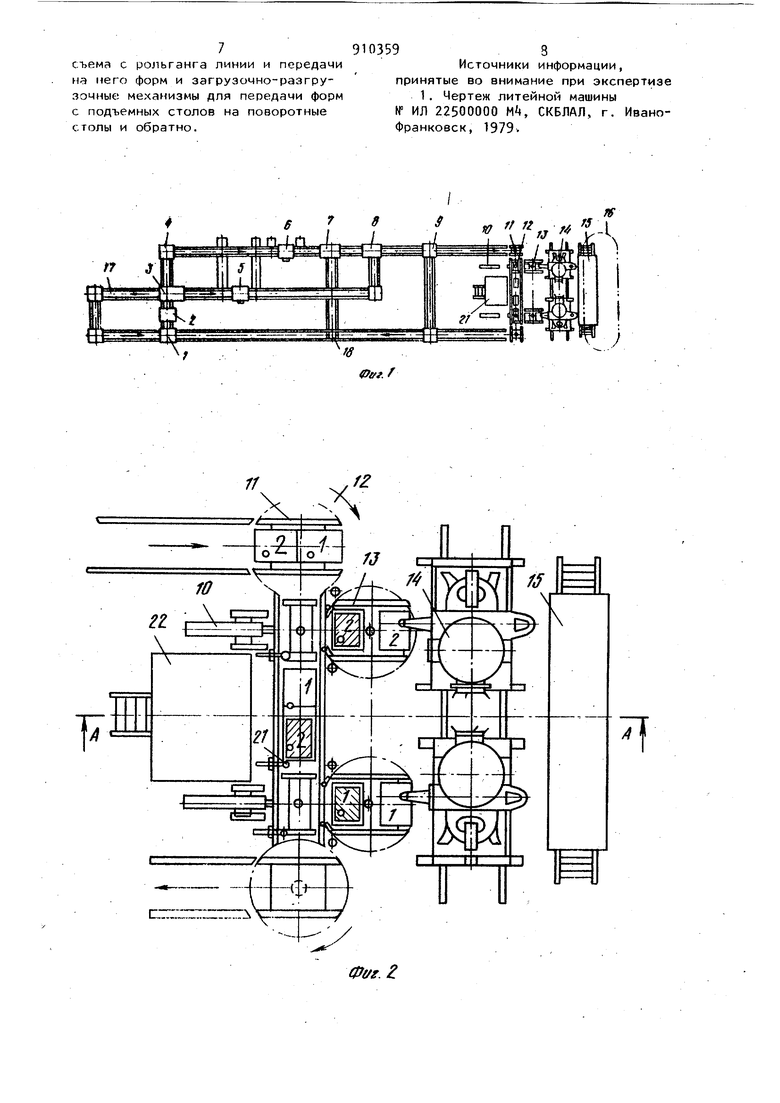

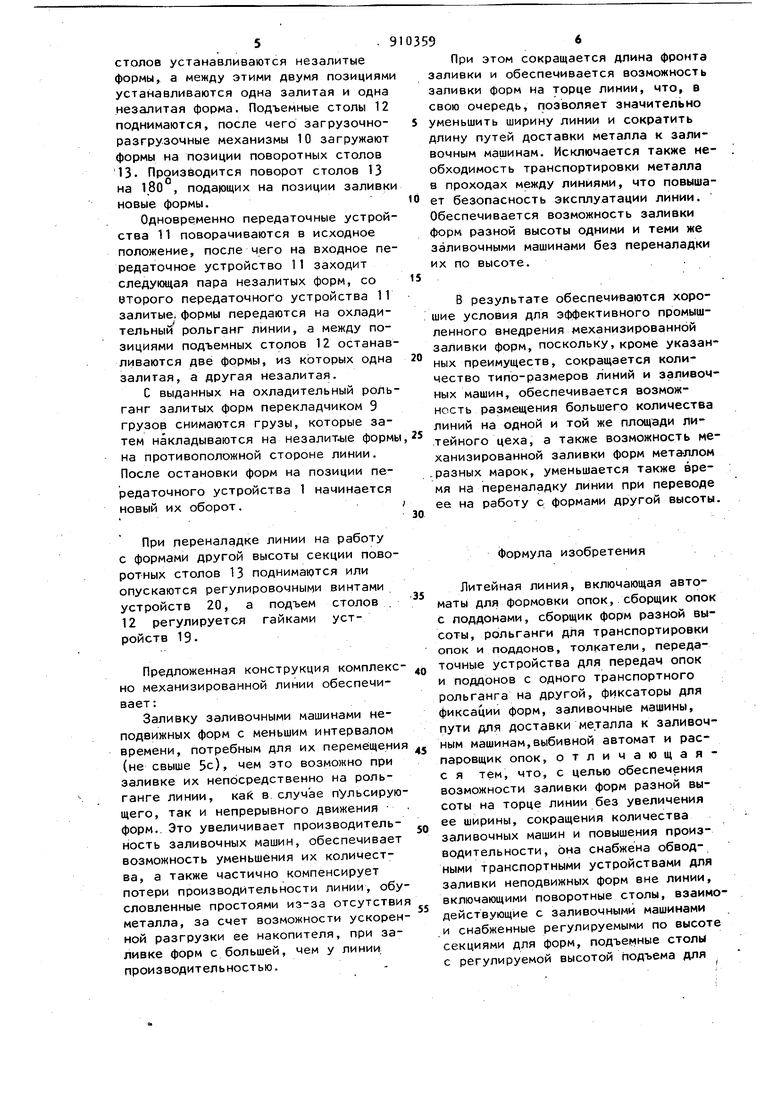

15 заливка форм непосредственно на боковой ветви линии, обуславливающая увеличение ширины линии на участке заливки; увеличение длины фронта заливки и путей доставки металла; уве20личение времени цикла заливки, которое при заливке форм двукя заливочными машинами, непосредственно на рольганге линии, складывается из времени заливки и времени перемещения поезда из шести форм на два шага, раеного двум длинам формы. Целью изобретения является обеспечение возможности заливки форм ра ной высоты заливочными машинами на торце линии без увеличения ее ширины, сокращение количества заливочны машин и повышение производительности Эти цели достигаются тем, что из вестная- литейная линия, включающая автоматы для формовки опок, сборщик опок с поддонамиiсборщик форм разной высоты,рольганги для транспортировки опок и поддонов, толкатели, переда-;точные устройства для передачи опок и поддонов с одного транспортного Рольганга на другой, фиксаторы для фиксации форм, заливочные машины, пути для доставки металла к заливочным машинам, выбивной автомат и распаровщик опок, снабжена обводными транспортными . устройствами для заливки неподвижных форм вне линии, включающими поворотные столы, взаимо действующие с заливочными машинами и снабженные регулируемыми по высоте секциями для форм, подъемные столы с регулируемой высотой подъема для съема с рольганга линии и передачи на него форм и загрузочно-разгрузочные механизмы для п.ерёдачи форм с подъемных столов на поворотные столы и обратно. На фиг. 1 изображена предлагаемая литейная линия, вид сверху; на фиг.2 торцовая часть линии с дополнительными обводными транспортными устройствами и заливочными машинами, вид сверху; на фиг. 3 - разрез А-А на фиг. 2. 1 Линия состоит из следующих устройств и механизмов: передаточного устройства 1, выбивного автомата 2, распаровщика 3, передаточных устройств Ц, формовочного автомата 5, формовочного автомата 6, сборщика 7 нижних опок с поддонамиj сборщика 8 форм, перекладчика 9 грузов, загрузочно-разгрузочных механизмов 10, передаточных устройств 11, подъемных столов 12, поворотных столов 13, сна женных регулируемыми по высоте секциями, заливочных машин 14, помоста 1 для обслуживания заливочных машин, п тей 16 доставки металла, рольгангов 17 для возврата по/щонов, передаточного устройства 18, устройств 14 и 2 ДЛЯ регулирования положения форм по высоте, фиксаторов 21 для фиксации форм, пульта 22 управления, а так же опок, поддонов и грузов. Работа линии осуществляется в следующем порядке. Формы после охлаждения и кристаллизации отливок, передаются передаточным устройством 1 в выбивной 2 и после удаления из них земли и отливок передаются рольгангом на позицию распаровщика 3, где они разделяются на две части (опоки). Нижняя опока после подъема верхней опоки распаровщиком 3 направляется поперечным рольгангом в передаточное устройство k и далее по внешнему продольному рольгангу в автомат 6, а верхняя опока по среднему рольгангу в автомат 5В свою очередь, поддоны с позиции распаровщика 3 передаются на рольганг 17, зaтe) к передаточному уст ройству 18 и далее по поперечному рольгангу на позицию сборщи(а 7, с помощью которого на них устанавливаются нижние опоки. После этого обе опоки собираются в общую форму сборщиком 8 форм, а на следующей позиции на формы накладываются грузы перекладчиком 9 грузов. Готовые к заливке формы попарно направляются на входное передаточное устройство 11, после чего поворачиваются им на 90. Одновременно разгрузочно-загрузочный механизм 10 передает залитые формы с поворотных столов 1 3 на подъемные столы 12, которые затем опускаются в нижнее положение и передают формы на ролики торцового рольганга. Одновременно включаются приводы роликов обоих передаточных устройств 11 и отводятся фиксаторы 21, удерживающие формы на позициях торцового рольганга. Все формы, находящиеся во входном передаточном.устройстве 11 и на торцовом рольганге, начинают перемещаться. Через определенное время, по сигналу реле времени, привод фиксаторов 21 отключается и их ролики нажатием встроенных пружин поджимаются к бортам движущихся форм, после прохода которых заскакивают в зазор между двумя смежными формами, фиксируя их в положении, указанном на фиг. 2. При этом залитые формы заходят во второе передаточное устройство 11, на позициях подъемных столов устанавливаются незалитые формы, а между этими двумя позициями устанавливаются одна залитая и одна незапитая форма. Подъемные столы 12 поднимаются, после чего загрузочноразгрузочные механизмы 10 загружают формы на позиции поворотных столов 13. Производится поворот столов 13 на 180 , подающих на позиции заливки новые формы. Одновременно передаточные устройства 11 поворачиваются в исходное положение, после чего на входное передаточное устройство 11 заходит следующая пара незалитых форм, со второго передаточного устройства 11 залитые, формы передаются на охладительный рольганг линии, а между позициями подъемных столов 12 останавливаются две формы, из которых одна залитая, а другая незалитая. С выданных на охладительный рольганг залитых форм перекладчиком 9 грузов снимаются грузы, которые затем накладываются на незалит.ые формы на противоположной стороне линии. После остановки форм на позиции передаточного устройства 1 начинается новый их оборот, При переналадке линии на работу с формами другой высоты секции поворотных столов 13 поднимаются или опускаются регулировочными винтами устройств 20, а подъем столов . 12 регулируется гайками устройств 19. Предложенная конструкция комплекс но механизированной линии обеспечивает:Заливку заливочными машинами неподвижных форм с меньшим интервалом времени, потребным для их перемещени (не свыше 5с), чем это возможно при заливке их непосредственно на рольганге линии, кай в. случае пульсирую щего, так и непрерывного движения форм.. Это увеличивает производительность заливочных машин, обеспечивает возможность уменьшения их количества, а также частично компенсирует потери производительности линии, обу словленные простоями из-за отсутстви металла, за счет возможности ускорен ной разгрузки ее накопителя, при заливке форм с большей, чем у линии производительностью. При этом сокращается длина фронта заливки и обеспечивается возможность заливки форм на торце линии, что, в свою очередь, позволяет значительно уменьшить ширину линии и сократить длину путей доставки металла к заливочным машинам. Исключается также необходимость транспортировки металла в проходах между линиями, что повышает безопасность эксплуатации линии. Обеспечивается возможность заливки форм разной высоты одними и теми же заливочными машинами без переналадки их по высоте.. В результате обеспечиваются хорошие условия для эффективного промышленного внедрения механизированной заливки форм, поскольку, кроме указанных преимуществ, сокращается количество типо-размеров линий и заливочных машин, обеспечивается возможность размещения большего количества линий на одной и той же площади литейного цеха, а также возможность механизированной заливки форм металлом разных марок, уменьшается также время на переналадку линии при переводе ее на работу с формами другой высоты. Формула изобретения Литейная линия, включающая автоматы для формовки опок, сборщик опок с поддонами, сборщик форм разной высоты, рольганги для транспортировки опок и поддонов, толкатели, передаточные устройства для передач опок и поддонов с одного транспортного рольганга на другой, фиксаторы для фиксации форм, заливочные машины, пути для доставки металла к заливочным машинам, выбивной автомат и распаровщик опок, отличающаяс я тем, что, с целью обеспечения возможности заливки форм разной высоты на торце линии без увеличения ее ширины, сокращения количества заливочных машин и повышения производительности, она снабжена обводными транспортными устройствами для заливки неподвижных форм вне линии, включающими поворотные столы, взаимодействующие с заливочными машинами и снабженные регулируемыми по высоте секциями для форм, подъе1у1ные столы с регулируемой высотой подъема для

7

съема с рольганга линии и передачи на него форм и загрузочно-разгрузочные механизмы для передачи форм с подъемных столов на поворотные столы и обратно.

910359

Источники информации, принятые во внимание при экспертизе

7|

0tfg. Z

Авторы

Даты

1982-03-07—Публикация

1980-08-18—Подача