(54) АГРЕГАТНЫЙ СВЕРЛИЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1985 |

|

SU1288026A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Агрегатный сверлильный станок | 1977 |

|

SU660811A1 |

| Многопозиционный станок для двухсторонней обработки деталей | 1982 |

|

SU1000168A1 |

| АГРЕГАТНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 2006 |

|

RU2357849C2 |

| Агрегатный автоматизированный станок | 1991 |

|

SU1815151A1 |

| Станок для одновременной обработки двух центровых отверстий | 1977 |

|

SU737201A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 2014 |

|

RU2556180C1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| Автоматическая линия | 1980 |

|

SU889387A1 |

I

Изобретение относится к станкостроению, а именно к агрегатным сверлильным станкам.

Известен агрегатный сверлильный станок для обработки отверстий одновременно на двух торцах круглых деталей, в середине станины которого установлено базирующее устройство с призмами, а по краям две силовые головки со сверлами 1 .

Деталь базируется непосредственно на призмах по своим наружным цилиндрическим поверхностям. При этом точность обработки снижается из-за допусков на размеры этих поверхностей.

Цель изобретения - повышение точности обработкой за счет базирования деталей по центровым отверстиям.

Указанная цель достигается тем, что станок снабжен двумя кондукторными плитами с центрами, одна из которых жестко закреплена на торце одной призмы базирующего устройства, а вторая выполнена подвижной относительно другой призмы, и механизмом поджима второй кондукторной плиты к торцу детали, выполненным в виде двуплечего рычага с силовым цилиндром.

При этом станок снабжен механизмом осевого перемещения детали, выполненным

в виде двуплечего рычага с выталкивате лем и силовым цилиндром.

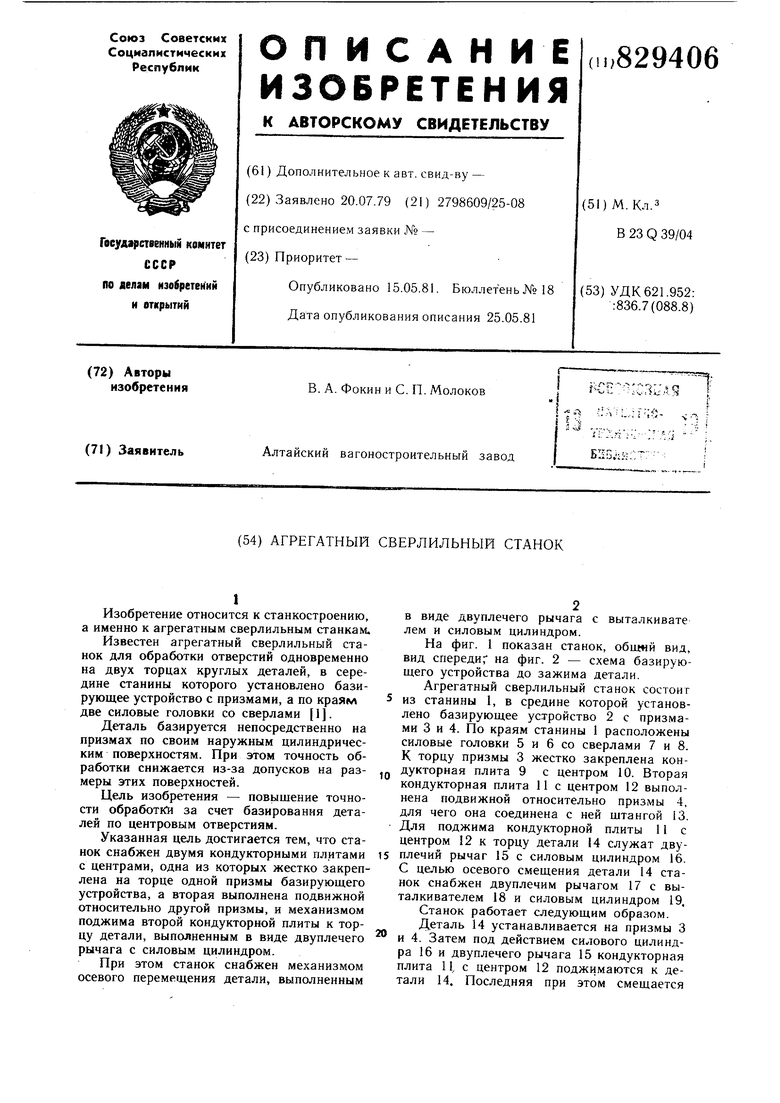

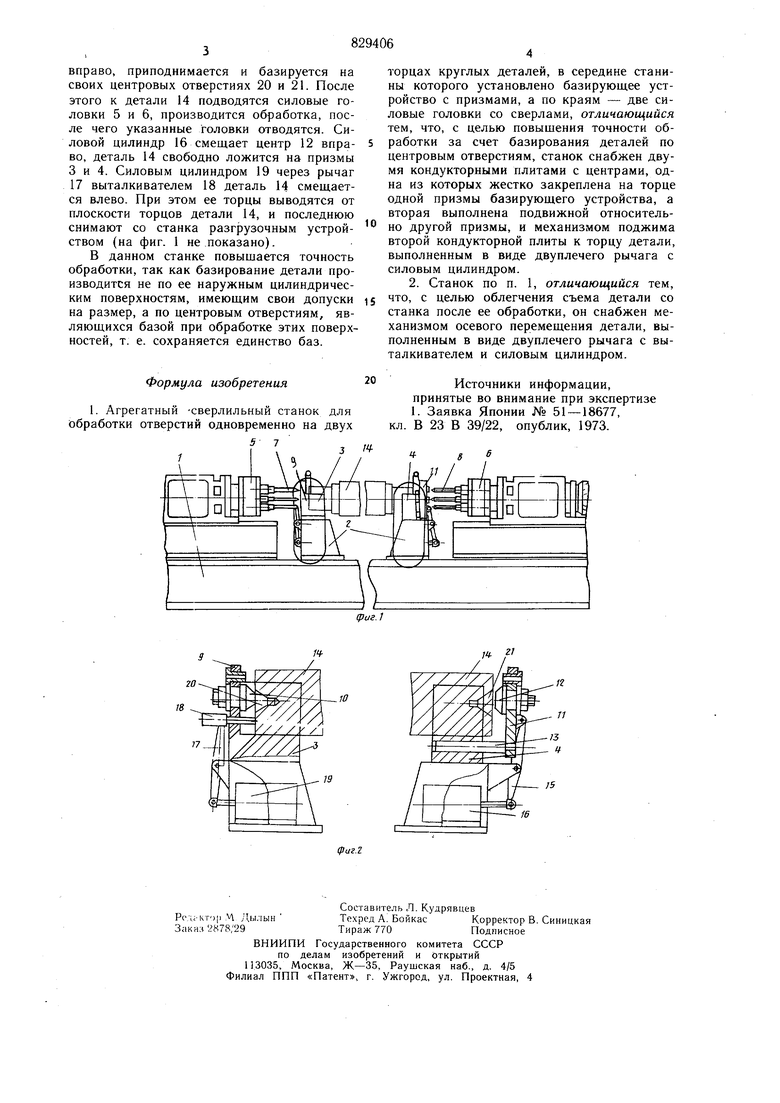

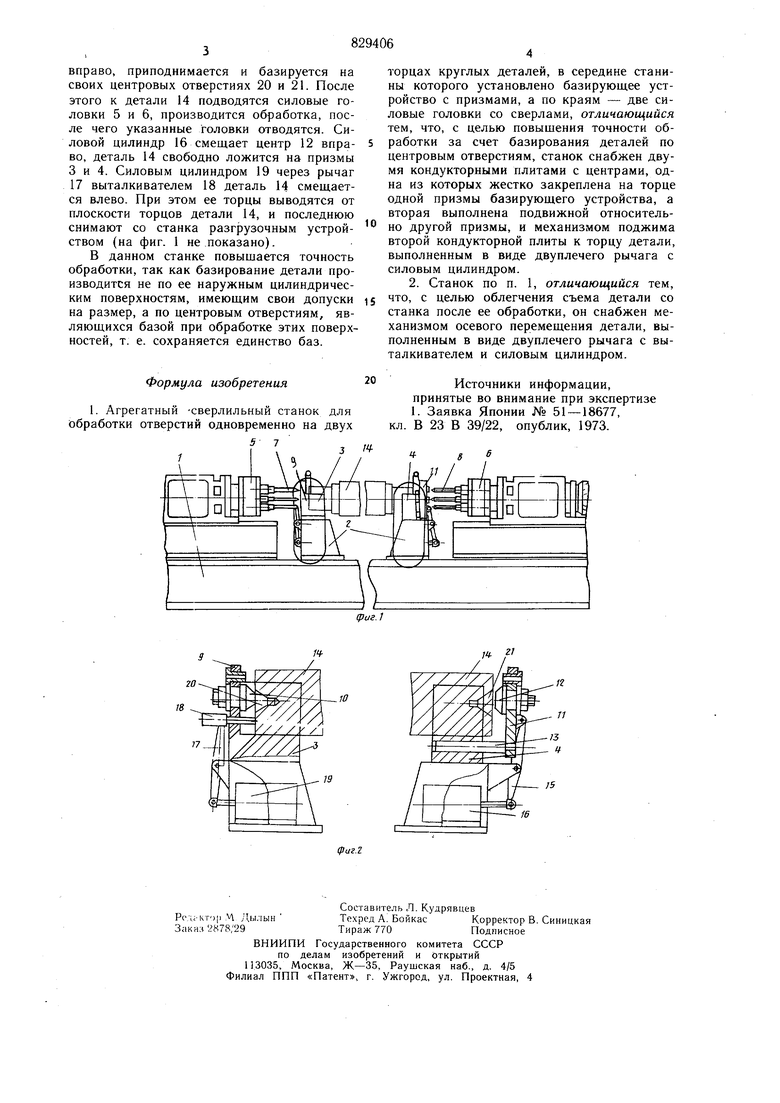

На фиг. 1 показан станок, общ«й вид, вид спереди на фиг. 2 - схема базирующего устройства до зажима детали.

Агрегатный сверлильный станок состоит из станины 1, в средине которой установлено базирующее устройство 2 с призмами 3 и 4. По краям станины 1 расположены силовые головки 5 и 6 со сверлами 7 и 8. К торцу призмы 3 жестко закреплена кондукторная плита 9 с центром 10. Вторая кондукторная плита 11 с центром 12 выполнена подвижной относительно призмы 4, для чего она соединена с ней щтангой 13. Для поджима кондукторной плиты 11 с центром 12 к торцу детали 14 служат двуплечий рычаг 15 с силовым цилиндром 16. С целью осевого смещения детали 14 станок снабжен двуплечим рычагом 17 с выталкивателем 18 и силовым цилиндром 19,

Станок работает следующим образом.

Деталь 14 устанавливается на призмы 3 и 4. Затем под действием силового цилиндра 16 и двуплечего рычага 15 кондукторная плита 1 { с центром 12 поджимаются к детали 14. Последняя при этом смещается вправо, приподнимается и базируется на своих центровых отверстиях 20 и 21. После этого к детали 14 подводятся силовые головки 5 и 6, производится обработка, после чего указанные головки отводятся. Силовой цилиндр 16 смещает центр 12 вправо, деталь 14 свободно ложится на призмы 3 и 4. Силовым цилиндром 19 через рычаг 17 выталкивателем 18 деталь И смещается влево. При этом ее торцы выводятся от плоскости торцов детали 14, и последнюю снимают со станка разгрузочным устройством (на фиг. 1 не показано). В данном станке повышается точность обработки, так как базирование детали производится не по ее наружным цилиндрическим поверхностям, имеющим свои допуски на размер, а по центровым отверстиям, являющихся базой при обработке этих поверхностей, т. е. сохраняется единство баз. Формула изобретения 1. Агрегатный -сверлильный станок для обработки отверстий одновременно на двух кл. торцах круглых деталей, в середине станины которого установлено базирующее устройство с призмами, а по краям - две силовые головки со сверлами, отличающийся тем, что, с целью повышения точности обработки за счет базирования деталей по центровым отверстиям, станок снабжен двумя кондукторными плитами с центрами, одна из которых жестко закреплена на торце одной призмы базирующего устройства, а вторая выполнена подвижной относительно другой призмы, и механизмом поджима второй кондукторной плиты к торцу детали, выполненным в виде двуплечего рычага с силовым цилиндром. 2. Станок по п. 1, отличающийся тем, что, с целью облегчения съема детали со станка после ее обработки, он снабжен механизмом осевого перемещения детали, выполненным в виде двуплечего рычага с выталкивателем и силовым цилиндром. Источники информации, принятые во внимание при экспертизе 1. Заявка Японии № 51 - 18677, В 23 В 39/22, опублик, 1973.

16

Авторы

Даты

1981-05-15—Публикация

1979-07-20—Подача