(54) СПОСОБ ЖИРОВАНИЯ И ГИДРОФОБИЗАЦИИ КОЖ ДЛЯ ВЕРХА ОБУВИ

r-ihUio нафтеновых, кислот,n в качестве (х; яовых кислот нафтеновые кислоты при следующем соотношении компонентов, вес.%:

Гликолевый эфир

нафтеновых кислот50-70

Аммониевое мыло 1афтеновых кислот 16-20

Нафтеновые кислоты6-22

Вода4-22,

а затем осуществляют наполнение кож 10%--ным раствором алюминиевых квасцо в количестве 1-3% от массы кож.

Введение в жирующий состав аммониевого мьта нафтеновых кислот,свободных нафтеновых кислот и гликолевого эфира нафтеновых кислот с последующей обработкой жированиого полуфабриката алюминиевыми квасцами позволяет в процессе сушки полуфабрикат расщепить группу СООННд с выделением аммиака и замещением его алюминием с образованием нерастворимых алюминиевых мыл нафтенорых кислот,которые имеют вязкость выше, чем соответствующие мыла синтетических жирны кислот. Таким образом, гидрофобность кожи увеличивается благодаря циклической структуре производных нафтеновых и высокой ВЯ13КОСТИ жирующей системы по сравнению с аналохичными производными синтетических жирных кислот, имеющих в своем составе углеводороды с прямой цепью.

Способ осуществляют следующим образом.

Кожи хромового метода дубления для верха обуви, полученные по типовой методике, жируют предложенным составом на отработанной красильной ваине для кож черного цвета и на чистой воде для неокрашенных кож. Жировую эмульсию приготавливают с помощью обычных методов при рН 5%-но эмульсии, равном 7,5-8,0, и заливают в барабан на ходу в один прием. Жидкостной коэффициент 1,01,2, температура ванны 60-65°С, продолжительность обработки 40-60 ми Расход состава 5,0-5,5% от массы .строганых кож (считая на 100% жир). После жирования ь барабан добавляют .алюминиевые квасцы в количестве 1-2% от массы строганых кож и кожи обрабатывают во-вращающемся барабане в течение 1 ч.

Полученные по типовой методике юфтевые кожи в развернутом виде загружают в заранее прогретый барабан и вращают насухо, без жира, при подаче воздуха в течение 15-20 мин.Затем через полую ось барабана заливают приготовленную гсировую смесь,подогретую до 65-75С в два приема с интервалом 15-20 мин. Температура вдуваемого воздуха 8Q-5°C, отходящег 34-45 С. Продолжительность обработки 1,5-1,3 ч. Расход состава 20-234, от массы отжатых кож. После жирования в барабан добавляют алюминиевые квасцы в количестве 3% от массы кож кожи обрабатывают в барабане в течение 1ч.

Пример 1. Кожи хромовые, выработанные из шкур бычины по типовой методике, жируют следующим составом, вес.%:

Гликолевый эфир нафтеновых кислот 50 Аммониевое 4ылo нафтеновых кислот 16 Нафтеновые кислоты 22 Вода ,12

Затем в отработанный раствор добавляют алюминиевые квасцы в количестве 1% от массы кож и кожи обрабатывают в течение 1 ч.

Дальнейшую обработку полуфабриката проводят по типовой методике. Контрольную партию кож, выработанны из ш.кур бычины, обрабатывают согласно известному способу.

Пример 2. Кожи хромовые,выработанные из шкур бычка по типовой методике, как в примере 1, жируют следующим составом, вес.%: Гликолевый эфир нафте 1овых кислот 60 Аммониевое глыло нафтеновых кислот 18 Нафтеновые кислоты 14 Вода8

Затем в отработанный раствор добляют алюминиевые квасцы в количеств 2% от массы кож и кожи обрабатывают в течение 1 ч.

Дальнейшую обработку полуфабрика проводят по типовой методике. Контрольную партию кож, выработанных из шкур бычка, обаратывают по извесному способу.

Пример 3. Юфть, выработанн из шкур бычины легкой по типовой методике, жируют следующим составом, вес.%:

Гликолевый эфир нафтеновых кислот 70 Аммониевое мыло нафтеновых кислот20 Нафтеновые кислоты 6 Вода4

После жирования в барабан добавляют алюминиевые квасцы в количестве 3% от массы кожи и кожи обрабатывают в течение 1 ч.

Дальнейшую обработку полуфабриката проводят по типовой методике производства юфтевых кож. контрольную партию юфти, выработанную из бычины легкой, обрабатывают по известному методу.

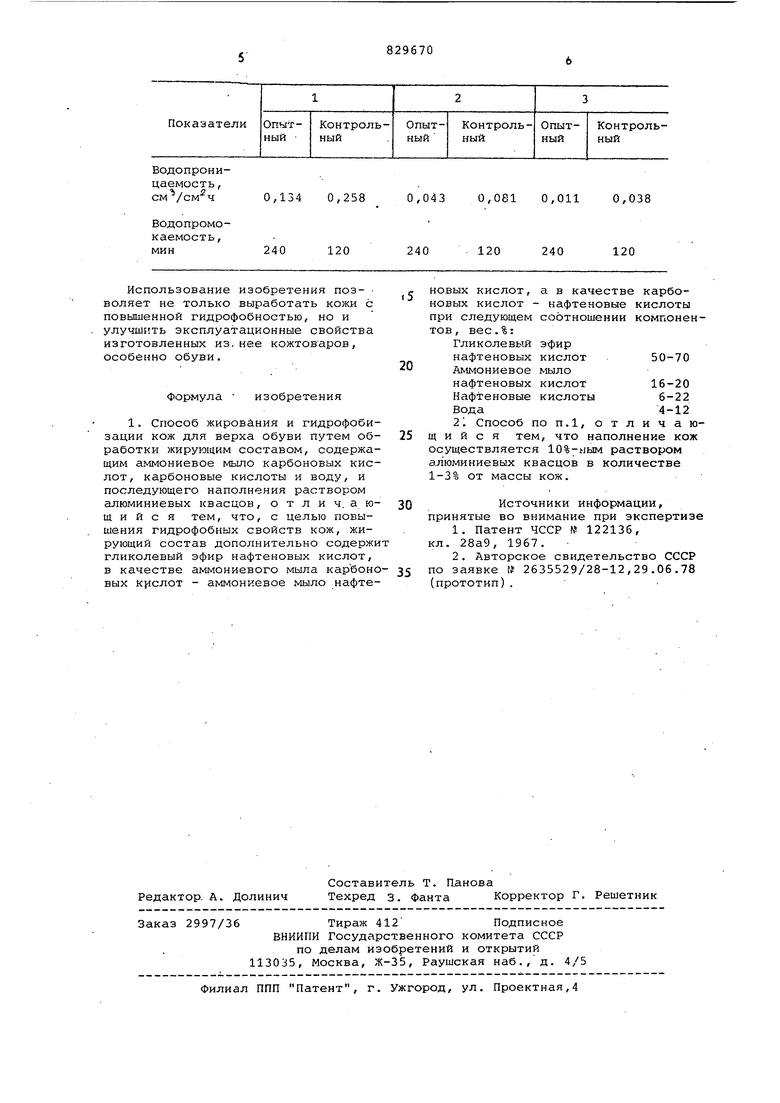

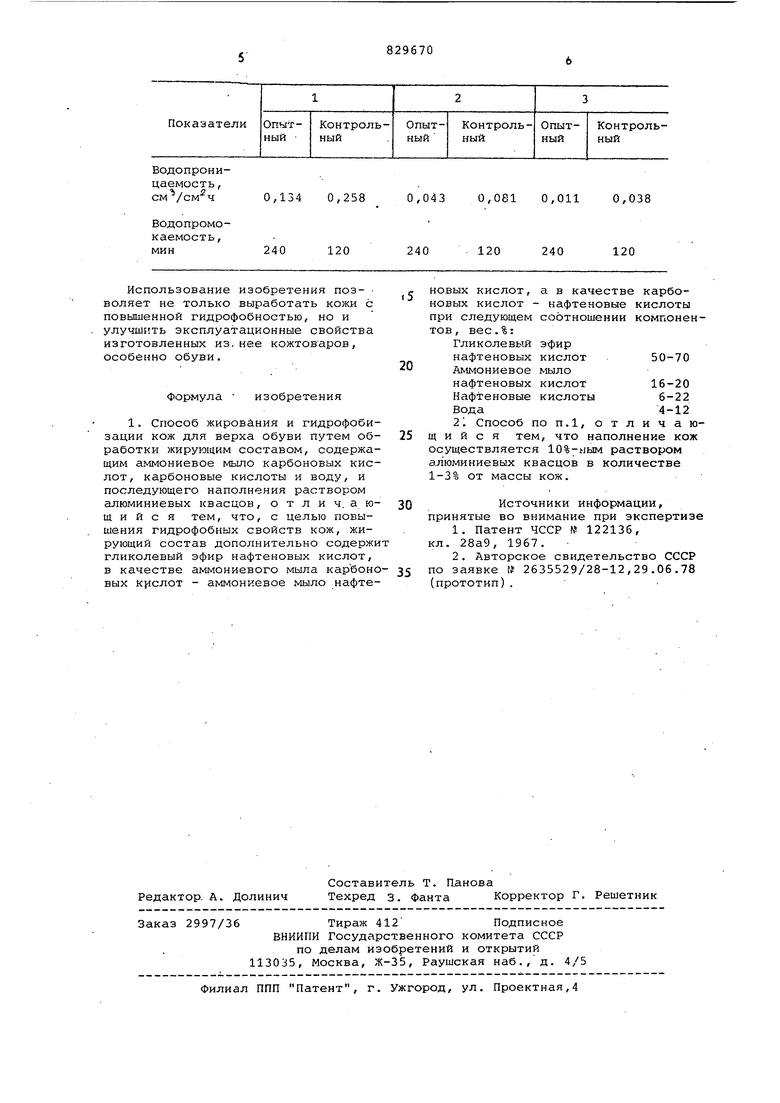

В таблице приведены показатели гидрофобных свойств кожи, полученных согласно примерам. Водопроницаемость , 0,134 0,258 0,043

Водопромокаемость,

240 120

мин Использование изобретения поз- воляет не только выработать кожи с повышенной гидрофобностью, но и улучшить эксплуатационные свойства изготовленных из. нее кожтоваров, особенно обуви. Формула изобретения 1. Способ ЖИРОВЙ.НИЯ и гидрофобизации кож для верха обуви путем обработки жирующим составом, содержащим аммониевое мыло карбоновых кислот, карбоновые кислоты и воду, и последующего наполнения раствором алюминиевых квасцов, о т л и ч. а ющ и и с я тем, что, с целью повышения гидрофобных свойств кож, жирующий состав дополнительно содержи гликолевый эфир нафтеновых кислот, в качестве аммониевого мыла карбоно вых К}1слот - аммониевое мыло нафте120 240

120

240 0,081 0,011 0,038 новых кислот, а в качестве карбоновых кислот - нафтеновые кислоты при следующем соотношении компонентов, вес.%: Гликолевый эфир нафтеновых кислот 50-70 Аммониевое мыло нафтеновых кислот 16-20 Нафтеновые кислоты 6-22 Вода4-12 2. Способ ПОП.1, отличающийся тем, что наполнение кож осуществляется 10%-ыым раствором алюминиевых квасцов в количестве 1-3% от массы кож. Источники информации, принятые во внимание при экспертизе 1.Патент ЧССР № 122136, кл. 28а9, 1967. 2.Авторское свидетельство СССР по заявке № 2635529/28-12,29.06.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жирования и гидрофобизации кожи | 1982 |

|

SU1094863A1 |

| Способ выработки кож | 1981 |

|

SU992580A1 |

| Состав для жирования кож | 1982 |

|

SU1014890A1 |

| Способ эмульсионного жирования и гидрофобизации хромовых кож | 1978 |

|

SU720019A1 |

| Состав для жирования кож | 1987 |

|

SU1511279A1 |

| Состав для жирования кожи | 1984 |

|

SU1174476A1 |

| Состав для жирования кож | 1981 |

|

SU962319A1 |

| Состав для жирования кож | 1980 |

|

SU926013A1 |

| Состав для жирования кож | 1984 |

|

SU1182083A1 |

| Состав для жирования кож для верха обуви | 1979 |

|

SU829671A1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-11—Подача