Изобретение относится к термической обработке изделий и предназначено для повышения качества термообработки зубчатого профиля.

Известно устройство для термомеханической обработки зубчатых колес /см. авт. св. СССР N 531870, кл. C 21 D 9/32, 1976 г./, содержащее индуктор и механизм упрочнения зубьев, при этом витки индуктора размещены вдоль вершин каждого нагружающего элемента.

Недостатком данного устройства является обрыв закрепленного слоя в районе выкружки зуба, что снижает качество /прочность/ зубчатого профиля.

Наиболее близким по технической сущности является устройство для упрочняющей обработки зубчатых венцов /см. авт.св. N 829696, МКЛ3 C 21 D 9/32, 1981 г., SU 829696 A/, содержащее поворотное приспособление для закрепления колеса, спрейер и индуктор, выполненный в виде двух индуктирующих шин, на которых с возможностью поворота смонтированы сопла.

Недостатком известного устройства является невысокое качество закаленного слоя на вершинах зубьев и неравномерная твердость рабочего профиля. Это связано с тем, что невозможно обеспечить плотный контакт по всей площади соприкосновения индуктирующей шины и зуба колеса, что приводит к возникновению электрической дуги в зоне контакта и подгоранию вершин зубьев и неравномерной плотности тока по рабочему профилю.

Цель изобретения является повышение качества термообработки зубчатых профилей путем обеспечения надежного контакта между индуктирующими шинами и вершинами зубчатого профиля.

Указанная цель достигается тем, что на концах индуктирующих шин размещены на минимальном расстоянии два объема расплавленного металла, электрически изолированных друг от друга.

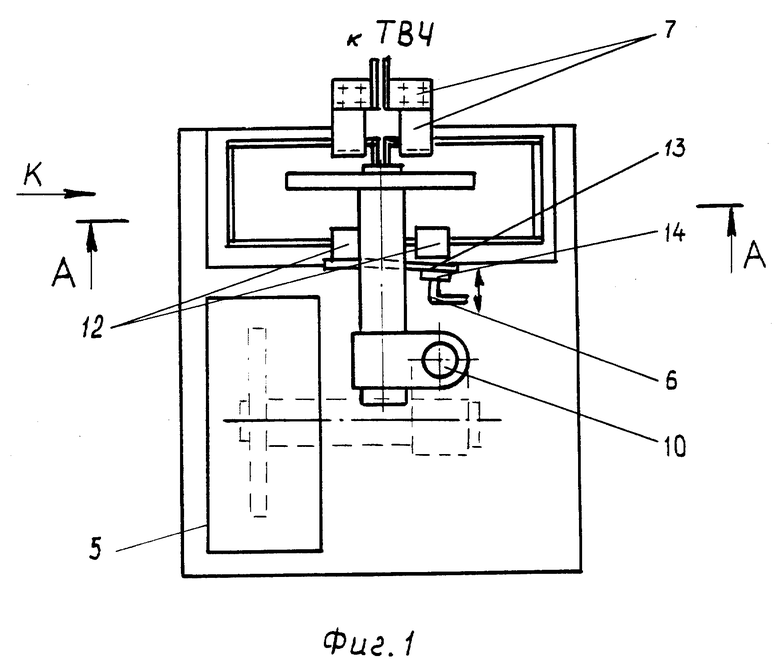

На фиг. 1 изображен вид сверху на установку для термообработки зубчатых профилей;

фиг. 2 - сечение А-А на фиг. 1;

фиг. 3 - вид К на фиг. 1.

Установка содержит две ванны 1, наполненные двумя объемами расплавленного металла 2 и электрически изолированные друг от друга; механизм 3 подъема и поворота изделия 4 с зубчатым профилем, закалочную ванну 5, устройство 6 для расплавления металла 2, индуктирующие шины 7, связанные с генератором ТВЧ /не показан/, основание 8, на котором монтируется вся установка.

Ванны 1 выполнены из теплостойкого металла и установлены на минимальном расстоянии "a" между собой, исключающим электрический контакт. Ванны 1 изолированы от основания 8 листом диэлектрика 9. Ширина ванн 1 должна обеспечивать зазор не менее 5 мм между торцами изделия и боковыми стенками ванн.

В качестве расплавленного металла 2 может быть использован свинец, сурьма, алюминий и т.д.

Механизм 3 подъема и поворота изделия 4 с зубчатым профилем /шестерня, звездочка и т.д./ включает стойку 10, жестко закрепленную к основанию 8, по которой может перемещаться в вертикальной плоскости и поворачиваться в горизонтальной плоскости на угол 90o, скалка 11. На скалке 11 крепится изделие 4 с возможностью поворота и фиксации на шаг зубьев "P". Механизмы перемещения в вертикальной плоскости и поворота на угол 90o, а также механизм поворота и фиксации изделия 4 на шаг "P" (не показаны).

Устройство 6 для расплавления металла состоит из двух медных контактов 12, опущенных в расплавленный металл 2 и электрически изолированных от ванн 1, гибкой медной шины 13 и механизма 14 замыкания и размыкания электрической силовой сети. Механизм 14 (не показан).

Индуктирующие шины 7 изготовлены из медных пластин и опущены в расплавленный металл 2, а для жесткости конструктивно закреплены на термопрочных диэлектриках 15 к ваннам 1.

Установка работает следующим образом.

Перед началом работы установки ванны 1 заполняют двумя объемами расплавленного металла 2, выдерживая уровень "H", который должен обеспечить:

1. Погружение вершин двух соседних зубьев изделия 4 в расплавленный металл на 2 - 3 мм.

2. Гарантированный зазор между донышком, боковыми поверхностями зубчатого профиля и стенками ванн с изоляцией /фиг. 2/ не менее 2 - 3 мм.

Настраивают механизм 3 подъема и поворота изделия 4 на погружение вершин зубчатого профиля в расплавленный металл 2 на 2 -3 мм.

Заполняют охлаждающей жидкостью закалочную ванну 5.

Устанавливают изделие 4 на скалку 11, поднимают вверх механизмом 3 так, чтобы вершины зубчатых профилей не касались металла 2.

Расплавляют /подогревают/ металл 2 в ваннах 1, для чего замыкают между собой контакты 12 с помощью механизма 14 и включают генератор ТВЧ. Разогрев металла 2 происходит за счет разности электрического сопротивления металла 2 и медных шин.

Для экономии электроэнергии разогрев /расплавление/ металла 2 можно вести с помощью газовых горелок (не показано).

После расплавления металла 2 выключают генератор ТВЧ, размыкают контакт 12 и гибкую шину 13.

Механизмом 3 погружают вершины зубчатого профиля изделия 4 в расплавленный металл 2 на 2 - 3 мм и включают генератор ТВЧ. Ток проходит от одной из индуктирующих шин 7 через первый объем расплавленного металла одной из ванн, контакт зуба детали с расплавленным металлом, по впадине между зубьями, второму объему расплавленного металла другой ванны на вторую индуктирующую шину 7 и возвращается в генератор ТВЧ.

Ток высокой частоты, проходя по профилю впадины изделия 4, разогревает поверхностный слой за 1-3 сек. При достижении поверхностным слоем температуры 860 - 930oC выключают генератор ТВЧ и поднимают вверх изделие 4. Закалка поверхностного слоя впадины зубчатого профиля производится путем поворота скалки 11 на угол 90o и погружения 4 в закалочную ванну 5.

Поворачивают изделие на шаг "P" и производят нагрев и закалку следующей впадины.

За счет применения данной установки достигается высокое качество термообработки вершин зубчатых профилей и равномерная твердость рабочего профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочняющей обработкизубчАТыХ ВЕНцОВ | 1979 |

|

SU829696A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Способ индукционной закалки шестерен и индуктор для его осуществления | 1988 |

|

SU1640180A1 |

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU975163A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031612A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1981 |

|

SU1013065A1 |

| Способ упрочняющей обработки зубчатых колес и устройство для его осуществления | 1978 |

|

SU737089A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031613A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1980 |

|

SU869923A1 |

| Станок для изготовления резьбовых изделий | 1987 |

|

SU1440592A1 |

Изобретение относится к области термической обработки деталей. Техническим результатом изобретения является снижение потребляемой электроэнергии и повышение качества термообработки зубчатых профилей. Для достижения технического результата установка содержит индуктор, выполненный в виде двух индуктирующих шин, поворотное приспособление для закрепления зубчатого профиля, при этом на концах двух индуктирующих шин размещены на минимальном расстоянии два объема расплавленного металла, электрически изолированные друг от друга. 3 ил.

Установка для термообработки зубчатых профилей, содержащая индуктор, состоящий из двух индуктирующих шин, поворотное приспособление для закрепления зубчатых профилей, отличающаяся тем, что установка снабжена размещенными на концах двух индуктирующих шин двумя объемами расплавленного металла, электрически изолированными и расположенными на минимальном расстоянии друг от друга.

| Устройство для упрочняющей обработкизубчАТыХ ВЕНцОВ | 1979 |

|

SU829696A1 |

| Устройство для электрического нагрева изделий | 1947 |

|

SU74741A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЬЕВ ЛЕНТОЧНЫХ ПИЛ | 1967 |

|

SU223127A1 |

| УСТРОЙСТВО для НАГРЕВА МЕТАЛЛА В ЭЛЕКТРОЛИТЕ | 0 |

|

SU396378A1 |

| Установка для нагрева изделий в электролите | 1981 |

|

SU1070183A1 |

Авторы

Даты

1999-09-10—Публикация

1996-08-21—Подача