(54) РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАТИРОВАНИЯ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического матирования нержавеющих сталей | 1988 |

|

SU1627598A1 |

| Способ электрохимического матирования нержавеющих сталей | 1990 |

|

SU1768673A1 |

| Раствор для электрохимического полирования сталей | 1985 |

|

SU1285071A1 |

| Раствор для электрохимического полирования металлической поверхности | 1978 |

|

SU779453A1 |

| Раствор для электрохимическогопОлиРОВАНия НЕРжАВЕющиХ СТАлЕй | 1979 |

|

SU836248A1 |

| Электролит для полирования сталей | 1988 |

|

SU1525236A1 |

| Раствор для электрохимического полирования жаропрочных сталей | 1980 |

|

SU931823A1 |

| Раствор для электрохимического полирования сталей | 1987 |

|

SU1406220A1 |

| Раствор для электрохимического полирования изделий из углеродистой стали | 1984 |

|

SU1194914A1 |

| Раствор для электрохимического полирования бериллиевой бронзы | 1978 |

|

SU777087A1 |

I

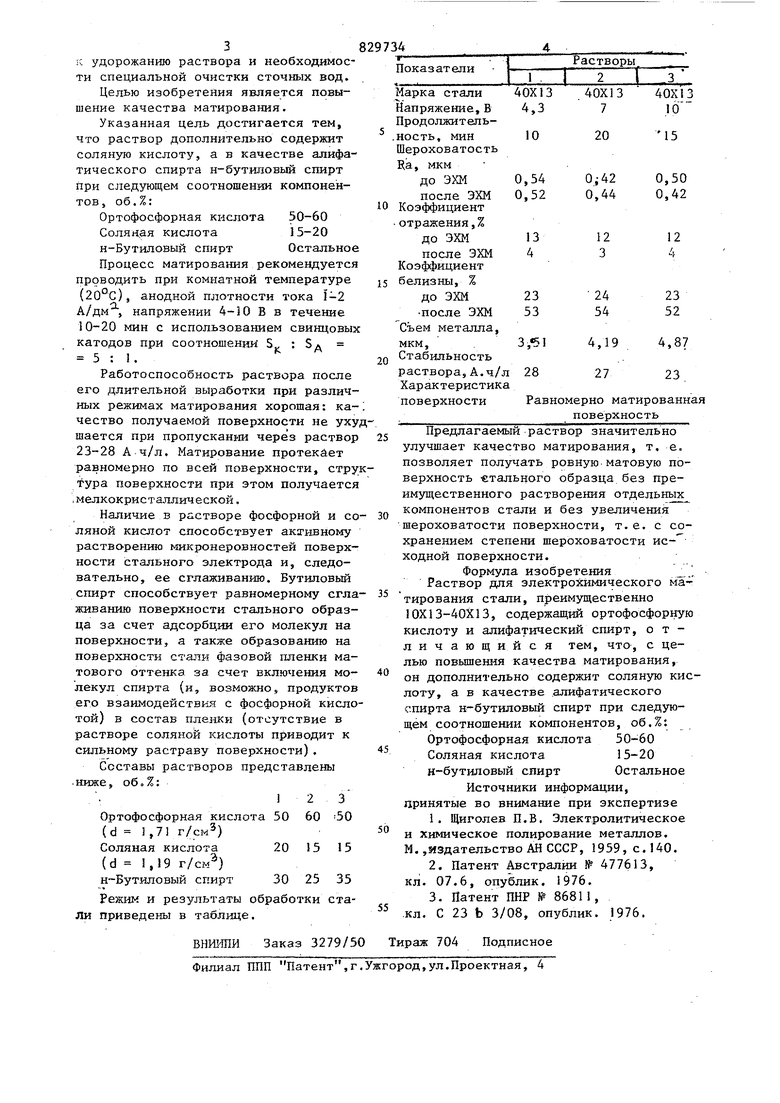

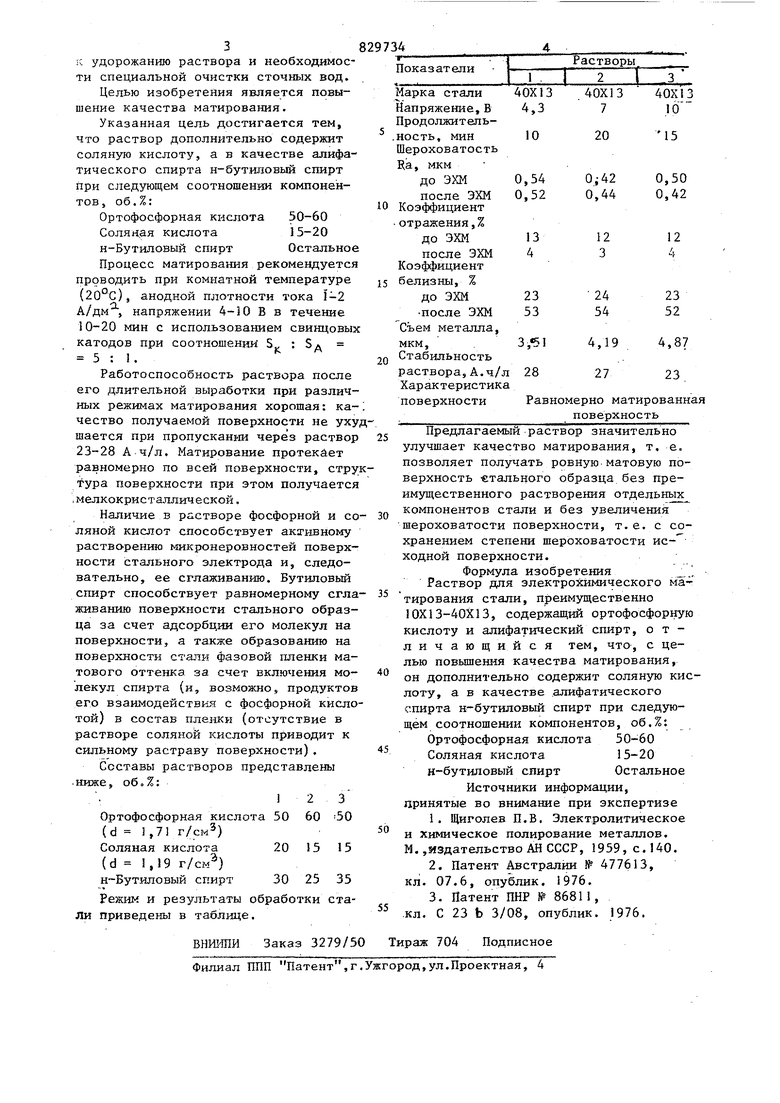

Изобретение относится к электрохимической обработке металлов, в частности к матированию (придание матового оттенка с одновременным сглаживанием поверхности) стали мартенситного типа марок 10X13-40X13.

Известен раствор для электрохимической обработки стали, содержащий ортофосфорную кислоту (50-90 ) и н-бутиловый спирт (10-15%). В результате полирования поверхность становится блестящей Dl

Однако данный раствор предназначен для полирования хромоникелевых нержавеющих сталей, процесс полирования в нем ведут при повышенной температуре (5С-75°С) и низкой плотности тока (0,1-0,5 А/дм ) в течение 2-10 мин.

Известен раствор для электрохимической обработки металлов, содержащий, ортофосфорную (5-10 г/л) и соляную (2-20 г/л) кислоты и воду Г2.

Однако данный раствор предназначен для травления алюминия и в нем не происходит матирование стальной поверхности.

Наиболее близким к предлагаемому 5 является раствор для электрохимического матирования стали (ЭХМ), содержащий ортофосфорную кислоту и алифатический спирт, а также серную кислоту и различнь1е органические добавки 10 3.

Однако обработка в данном растворе сталей марок lOXl 3-40X13 приводит к получению полублестящей поверхносJJ ти: коэффициент отражения составляет 20-30%. коэффициент белизны 22-32% (у исходных механически полированных образцов эти .параметры 12-15 и 20-25% соответственно). Процесс матирования

2JJ в указанном растворе .ведут при повышенной температуре (5б-бО°С) и высоких плотностях тока (45-60 А/дм). Кроме того,, использование аминоспиртов и органических добавок приводит

Авторы

Даты

1981-05-15—Публикация

1979-04-09—Подача