Изобретение относится к- целлюлозн бумажному производству, к получению волокнистой массы для бумаги и карто на на основе сульфатной целлюлозы и, в частности, целлюлозы из лиственницы. Использование сульфатной лиственничной целл1сшозы для изготовления различных видов бумаги и картона в настоящее время ограничено из-за пониженной способности лиственничных волокон к образованию межволоконных связей. Целлюлозные волокна иэ лиственницы имеют относительно большую толщину клеточной стен|ри и более плотную упаковку структурных элемен тов в ней, чем и обуславливается их повышенная жесткость и прочность. Жесткие и прочные волокна сульфатной лиственничной целлюлозы труднее размалываются, а при размоле про являют пониженную способность к фибрнллированию, что приводит к более низкому качеству 11олучаемой из нее бумаги и картона по сравнению с сое пой Я елью. Известна волокнистая масса для бу из лиственничной целлюлозы, полученная путем размола лиственничной Целлюлозы в 0,3-0,5% водного раствоpa экстрактивных веществ древесины лиственницы Tl . Однако использование такой массы .не имеет широкого распространения из-за усложненной очистки сточных вод яри получении ее, а также отсутствия экстракции щепы перед варкой на многигс предприятиях ЦБП. Наиболее близкой к предлагаемой является волокнистая масса, состоящая из 100% волокна лиственничной целлюлозы с длиной волокна 1,8-2,2 мм, полученной путем размола на дисковых или конических мельницах до степени помола 20-22 ШР при удельной . ., грузке на кромки ножей 2000 Вт.с/кмГ2. Однако качественные показатели картона, изготовленного из такой .массы, значительно ниже, чем из сульфатной целлюлозы из ели и сосны. Известно,что с увеличением степени помола улучшаются бумагообразуищие свойства волокнистой массы но при увеличения степени помола массы из лиственницы повышается содержание коротких волокон и снижается содержание длинных, что не позволяет достигнуть увеличения прочности бумаги и картона.

Для получения высокопрочных бумаги и картона необходимо, чтобы в массе имелись определенные пропорции длинных волокон, которые способны образовывать больше связей с другими волокнами при формировании листа, обеспечивая его высокую прочность.

Цель изобретения - повышение механической прочности бумаги и картона.

Поставленная цель достигается тем НТО волокнистая масса из сульфатной лиственничной целлюлозы с длиной волокна 1,8-2,2 мм дополнительно содержит сульфатную лиственничную целлюлозу с длиной волокна 0,8-1,2-мм при следующем соотношении компонентов, мае.%

Целлюлоза с длиной волокна

1,8-2,2 мм 70-90 Целлюлоза с длиной волокна

0,8-1,2 мм 10-30 Для получения волокнистой массы из одной и той же лиственничной целлюлозы приготавливают два вида масс с различным уровнем развития бумагообразующих свойств и различной длиной волокон, которые при смешивании дают предлагаемую массу с улучшенными бумагообразующими свойствами

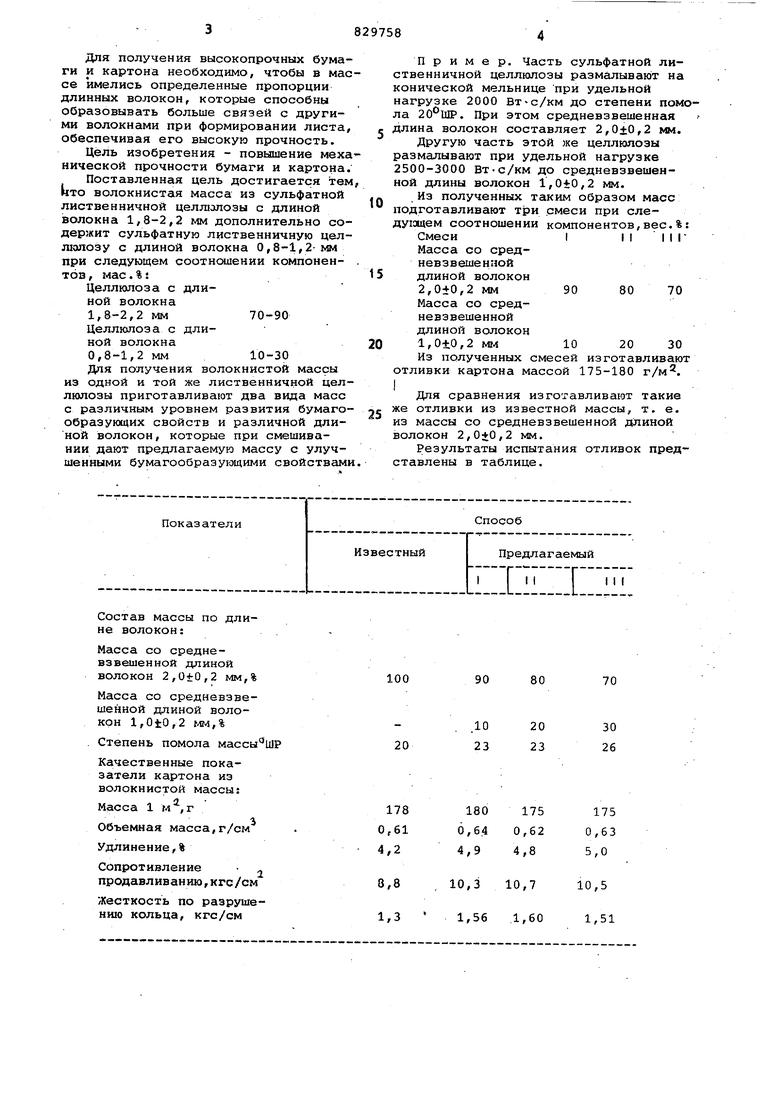

Пример. Часть сульфатной лиственничной целлюлозы размалывают на конической мельнице при удельной нагрузке 2000 Вт-с/км до степени помола . При этом средневзвешенная длина волокон составляет 2,0±0,2 мм.

Другую часть ЭТОЙ же целлюлозы размалывают при удельной нагрузке 2500-3000 Вт-с/км до средневзвешенной длины волокон 1,040,2 мм.

Из полученных таким образом масс подготавливают три смеси при следу1зщем соотношении компонентов, вес. %:

СмесиI

I I

80

70 90

30 10

20

Из полученных смесей изготавливают отливки картона массой 175-180 г/м.

Для сравнения изготавливают такие же отливки из известной массы, т. е. из массы со средневзвешенной длиной волокон 2,0±0,2 мм.

Результаты испытания отливок представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волокнистой массы | 1975 |

|

SU937583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ ДЛЯ БУМАГИ | 1972 |

|

SU356330A1 |

| Волокнистая масса для изготовления картона-основы,используемого в качестве гладкого слоя гофрированного картона | 1979 |

|

SU874824A1 |

| Волокнистая масса для изготовлениягАзЕТНОй буМАги | 1979 |

|

SU829759A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU746004A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

| Способ подготовки волокнистой массы для изготовления жиронепроницаемой бумаги | 1984 |

|

SU1219697A1 |

| Способ размола бумажной массы | 1977 |

|

SU702088A1 |

| БУМАЖНАЯ МАССА | 1970 |

|

SU275731A1 |

| Способ изготовления двухслойного картона | 1976 |

|

SU606913A1 |

Состав массы по длине волокон:

Масса со средневзвешенной длиной волокон 2,OtO,2 мм,%

Масса со средневзвешенной длиной волокон I,0t0,2 1лм,%

Степень помола массы

Качественные показатели картона из волокнистой массы:

Масса 1 м, г

3 Объемная масса,г/см

Удлинение,%

Сопротивление ,, продавливаншо,кгс/см

Жесткость по разрушению кольца, кГС/см

90 80

70

.10 23

20 23

30 26

180175

175

6,640,62 0,63

4,94,8 5,0

. 10,310,7

10,5

1,561,60 1,51

Из таблицы видно, что отливки картона из предлагаемой массы имеют более высокие значения удлинения сопротивления продавлИваншо и жесткость по разрушению кольца на 14-19 %, 10-19% и 16-23% соответственно. Использование предлагаемой волокнистой массы позволяет улучшить качество бумаги и картона, изготавливаемых из лиственничной целлголозы, что способствует расширению использования лиственничной древесины взамен сосновой

Формула изобретения

Волокнистая масса для изготовления бумаги и картона, содержащая сульфатную лиственничную целлюлозу с длиной волокна 1,8-2,2 мм, о т л и чающаяся тем, что, с цель 1повышения механической прочности бумаги и картона, она дополнительно содержит сульфатную лиственничную целлюлозу с длиной волокна 0, мм При следующем соотношении компонентов, мае.%:

Целлюлоза с длиной волокна

1,8-2,2 мм70-90

Целлюлоза с длиной волокна 0,8-1,2 мм10-30

Источники инфор14ации, принятые во внимание при экспертизе 5 1. Авторское свидетельство СССР № 356330, кл. О 21 D 1/02, 1972.

Авторы

Даты

1981-05-15—Публикация

1979-07-13—Подача