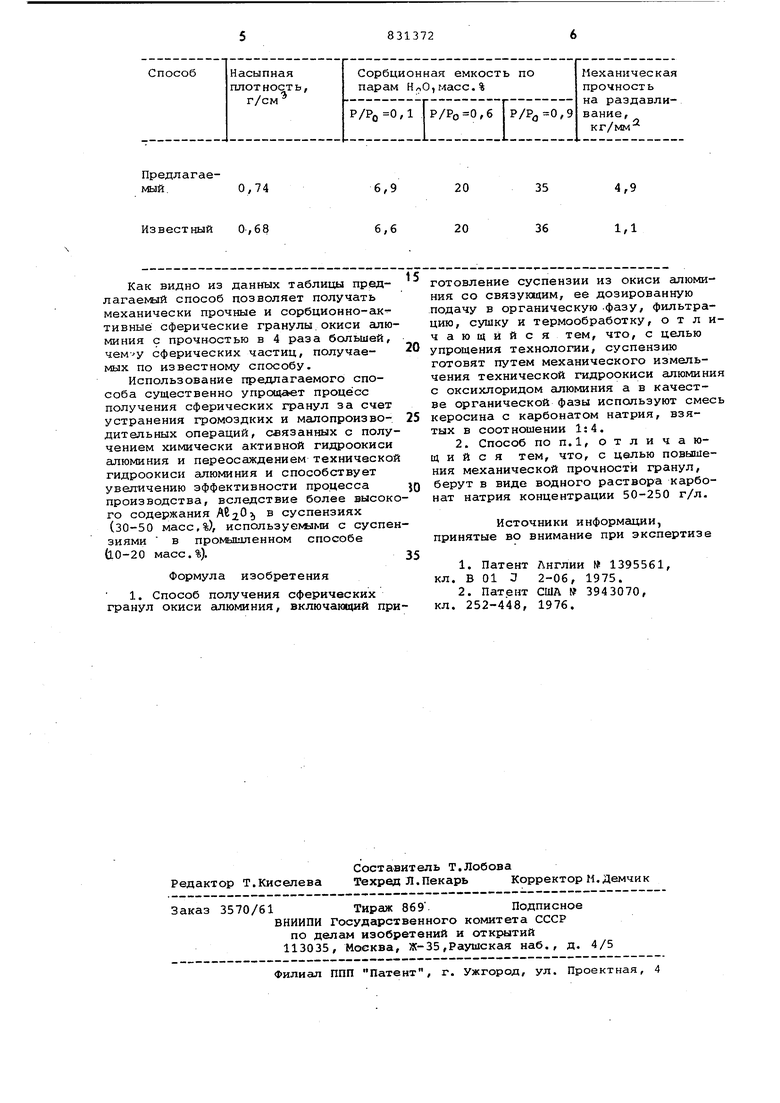

Изобретение относится к порошково металлургии, в частности к получению сферических гранул из окислов металлов путем коагуляции суспензии в органической фазе. Известен способ получения сферических гранул из окислов металлов, вк.шочающий приготовление суспензии соли металла в растворе хлорида металла, дозированную подачу суспензии в органическую Фазу, содержащую кетон и аммиак, коагуляцию частиц, их фильтрацию, сушку и термообработку Ш Однако известный способ не предус матривает получение сферических гранул окиси алюминия. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения сферических гранул окиси алюминия, который предусматривает приго товление суспензии из тонкоизмельченных частиц окиси алюминия в растйоре связующего - оксихлорида алюминия, дозированную подачу суспензии в горячее масло, коагуляцию гранул, промывку, фильтрацию, и последующую термообработку при 200-600С Недостатком известного способа является его трудоемкость, поскольку требуется предварительное измельчение технической гидроокиси алюмини перед приготовлением суспензии для повышения ее текучести, а также осуществление грануляции и коагуляции частиц при нагреве органической фазьт Цель изобретения - упрсядение технологии. Поставленная цель достигается те.п что суспензию готовят путем механического измельчения технической гидроокиси С1ЛЮМИНИЯ с оксихлоридом алюминия, а в качестве органической фазы используют смесь керосина с карбонатом натрия, взятых в соотношении 1:4, причем карбонат натрия берут в виде водного раствора концентрации 50-250 г/л. Способ осуществляется следующим образом. Техническую гидроокись алюминия (45-75 вес.%) и оксихлорид алюминия (2-15 вес.%) в твердом виде загружают в вибромельницу, где в присутствии воды (23-40 вес.%) производят измельчение в течение 0,5-3 ч. Полученную суспензию подают из устройства с отверстиями диаметром 1-5 мм (в зависимости от требуемого размера гранул) в осадительную колонну, заполненную смесь керосина (верхний слой)и раствора карбоната натрия (нижний слойХ Через 3-30 мин полученные твердые гр нулы отфильтровывают и,не подверга промывке, термообрабативают в тече ние 6-12 ч при 450-650°С. Приготовление суспензии в проце се вибропомола позволяет активиро вать частицы технической гидроокис алюминия, что .приводит к повышени их растворимости и способности к пептизации. После коагуляции суспе зии получают гранулы, обладающие п вышенной механической прочностью. Длительность измельчения не менее 0:,5ч обусловлена тем, что при таком режиме виброобработки достигаетсй эффект повышения механичесKO{J проЧНОсти сферических частиц. Измельчать более 3 ч практически нецелесообразно, так как это не пр водит к дальнейшему повышению проч ности частиц. Использование раствора карбонат натрия как отвердителя гран лируемой суспензии исключает допол нительный подвод тепла, сокращает длительность операции отверждения сферических частиц и не требует их промывки. Применение карбоната натрия при отверждении суспензий предпочтительно по сравнению с аммиаком, поскольку при контакте капель суспензии с раствором NajfO происходит не только коагуляция, вследствие перехода оксихлорида в гидроокись алюминия, но и проявл ется эффект высаливания и диффузии гранулы, изменяющий ха рактер контактов и повышающий их прочность. Диапазон избранных концентраций раствора 50-250 г/л объясняется тем, что сферические частицы, образунадиеся в растворах с концентрацией ниже 50 г/л, после термообработки имеют понихсенную прочность, а выше 250 г/л кристаллы , трудно растворимь. Оптимальный интервал концентраций карбоната натрия - 0-200 г/л. Пример. 180 г непареосажденной технической гидроокиси алюминия и 20 г оксихлорида алюминия АЕ,(ОИ)зС-6 в твердом виде вместе с 87 МП Нд.О виброизмельчают в течение 25 мин. Полученную суспензию через фильеры с отверстиями 2 мм дозируют в колонну, содержащую 200 мл керосина (верхний слой) и 800 мл раствора карбоната натрия концентрации 100 г/л. Через 10 мин после контакта капель с раствором полученные гранулы отделяют, сушат на воздухе в течение б ч, а затем подвергают последовательной термообработке при 4 ч, 180, 250, в течение часа и при конечной температуре 450°С в течение 4 ч. Прочность гранул на. раздавливание 1,9 кг/мм При мер 2. Суспензию, полученную аналогично примеру 1, дозируют в колонну, содержащую 200 мл керосина и 800 мл раствора карбоната натрия концентрации 50 г/л. Отделение, сушку и термообработку сферических частиц производят по примеру 1. Прочность гранул на раздавливание 3,4 кг/мм Пример 3. Суспензию, полученную предлагаемым способом, дозируют в колонну, содержащую 200 мл керосина и 800 мл раствора карбоната натрия концентрации 250 г/л. Отделение, сушку и термообработку сферических частиц производят аналогично примерам 1 и 2. Прочность гранул на раздавливание 4,3 кг/мм Пример 4. Суспензию, полученную по примеру 3, дозируют в осадительную колонну, содержащую 200 мл керосина и 800 мл раствораМН40И концентрации 200 г/л. Отделение, сушку и термообработку сферических частиц производят аналогично примерам 1-3. Прочность гранул на раздавливание 2,8 кг/мм В таблице представлены некоторые характеристики- активной окиси алюминия , полученной предлагаемым способом, а также характеристики активной ,, полученной при суспендировании предварительно виброизмельченной технической гидроокиси алюминия в коллоидном растворе оксихлорида алюминия и последующем переводе в сферические частицы по известному способу.

Предлагае

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ С БИДИСПЕРСНОЙ ПОРИСТОЙ СТРУКТУРОЙ | 1993 |

|

RU2069177C1 |

| Способ приготовления носителя дляКАТАлизАТОРА СиНТЕзА АММиАКА | 1978 |

|

SU793640A1 |

| Способ получения гранул сферической активной окиси алюминия | 1985 |

|

SU1276622A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКУЧЕЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ НА ОСНОВЕ ОКИСИ АЛЮМИНИЯ | 1995 |

|

RU2097327C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР АЛКИЛИРОВАНИЯ ИЗОБУТАНА ИЗОБУТЕНОМ | 2015 |

|

RU2612965C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1969 |

|

SU246485A1 |

| Способ получения сферического катализатора для окисления окиси углерода и углеводородов | 1981 |

|

SU988329A1 |

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1984 |

|

SU1224261A1 |

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1982 |

|

SU1060568A1 |

| Способ получения пористого сферического носителя | 1984 |

|

SU1176940A1 |

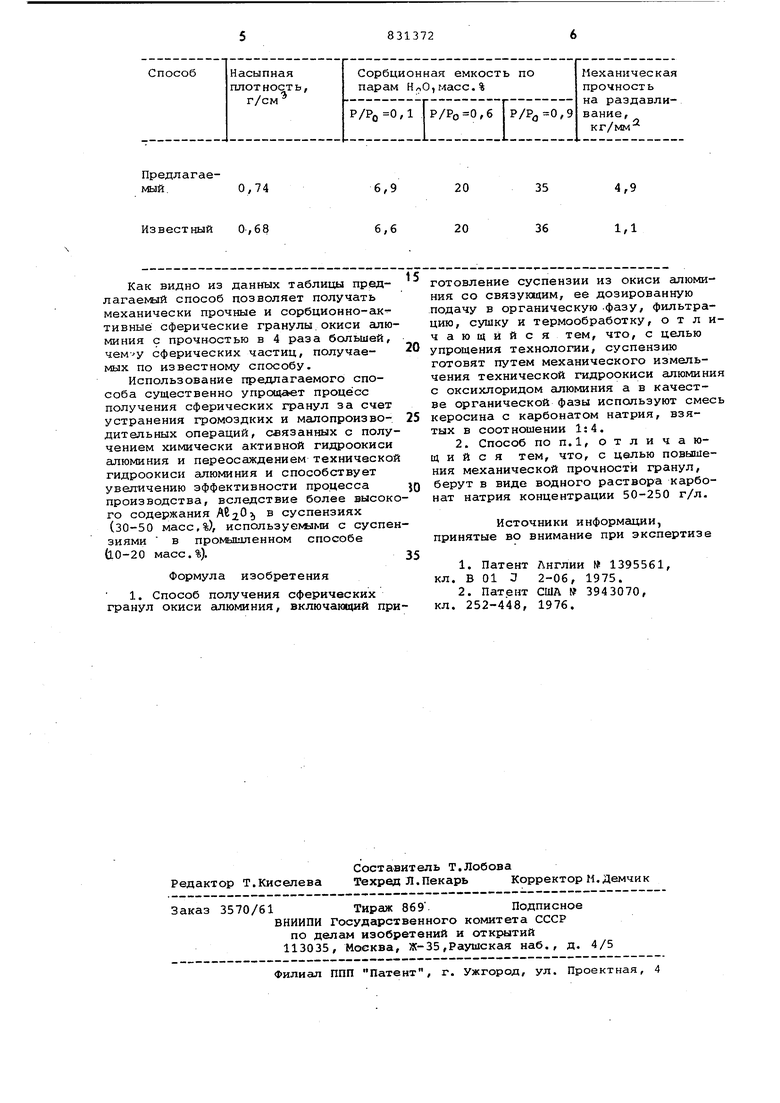

Как видно из данных таблицы предлагаемый способ позволяет получать механически прочные и сорбционно-активные сферические гранулы.окиси алю миния с прочностью в 4 раза большей, чем-- у сферических частиц, получаемых по известному способу. Использование предлагаемого способа существенно упрощает процесс получения сферических гранул за счет устранения громоздких и малопроизводительных операций, связанных с получением химически активной гидроокиси алюминия и переосаждением технической гидроокиси алюминия и способствует увелг1чению эффективности процесса производства, вследствие более высоко го содержания суспензиях (30-50 масс,%), иcпoльзye ы ш с суспен зиями в промышленном способе (10-20 масс.%). Формула изобретения 1. Способ получения сферических гранул окиси алюминия, включающий при готовление суспензии из окиси алюминия со связующим, ее дозированную подачу в органическую .фазу, фильтрацию, сушку и термообработку, о т л ичающййсятем, что, с целью упрощения технологии, суспензию готовят путем механического измельчения технической гидроокиси алюминия с оксихлоридом алюминия а в качестве органической фазы используют смесь керосина с карбонатом натрия, взятых в соотношении 1:4. 2. Способ ПОП.1, отличающийся тем, что, с целью повышения механической прочности гранул, берут в виде водного раствора карбонат натрия концентрации 50-250 г/л. Источники информации, принятые во внимание при экспертизе 1.ПатентАнглии № 1395561, кл. В 01 Д2-06, 1975. 2.ПатентСША 3943070, кл. 252-448,1976.

Авторы

Даты

1981-05-23—Публикация

1979-10-10—Подача