(54) ПЕРЕНОСНОЙ СВЕРЛИЛЬНО-45РЕЗЕРНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Агрегат для обработки деревянных опор линий электропередач | 1981 |

|

SU933458A1 |

| Комбинированный деревообрабатывающий станок | 1989 |

|

SU1781036A1 |

| Фрезерный станок | 1976 |

|

SU560706A1 |

| СТАНОК ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2461450C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2038960C1 |

| Агрегат для обработки деревянныхдЕТАлЕй ОпОР лиНий элЕКТРОпЕРЕдАч | 1979 |

|

SU812575A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| НАСТОЛЬНЫЙ УНИВЕРСАЛЬНЫЙ СТАНОК КОСТРОВА | 1992 |

|

RU2008163C1 |

| ПЕРЕДВИЖНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЖНИХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2325291C1 |

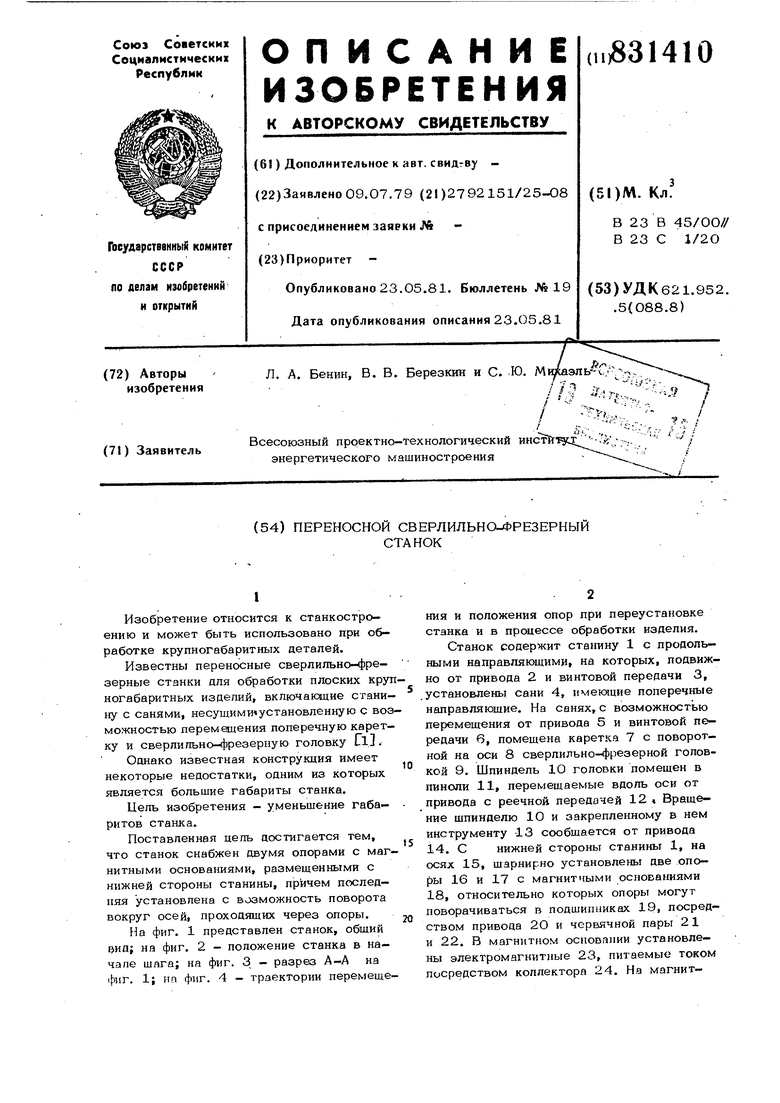

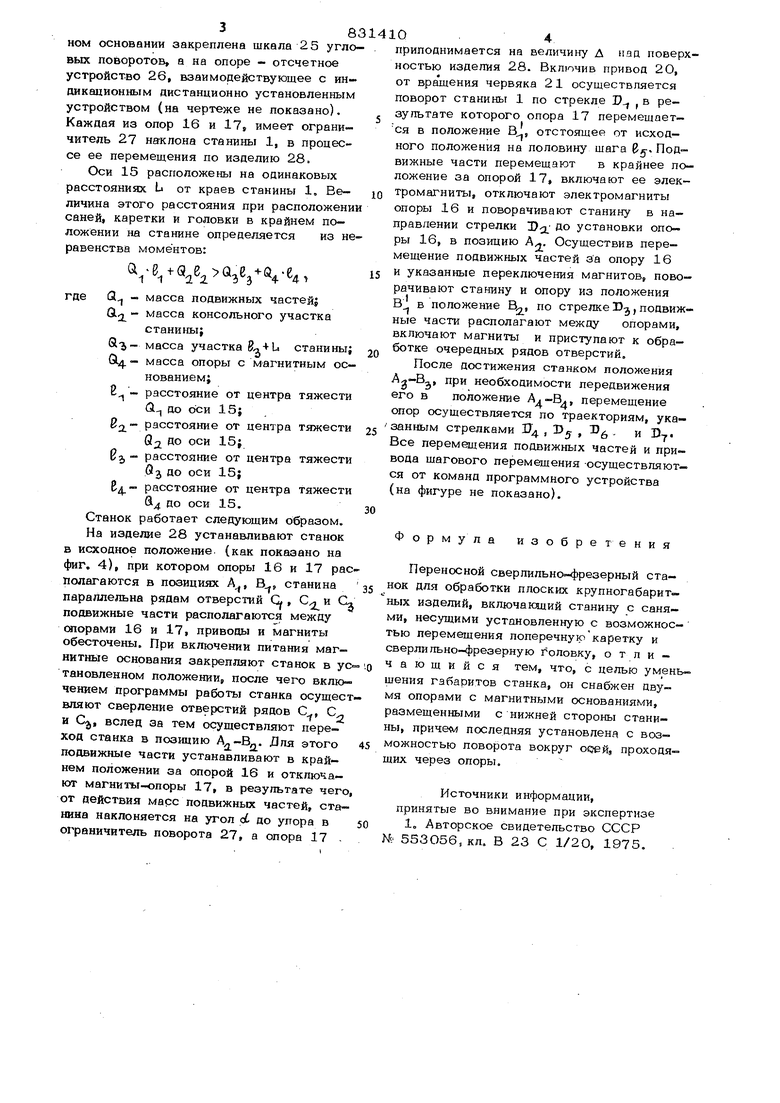

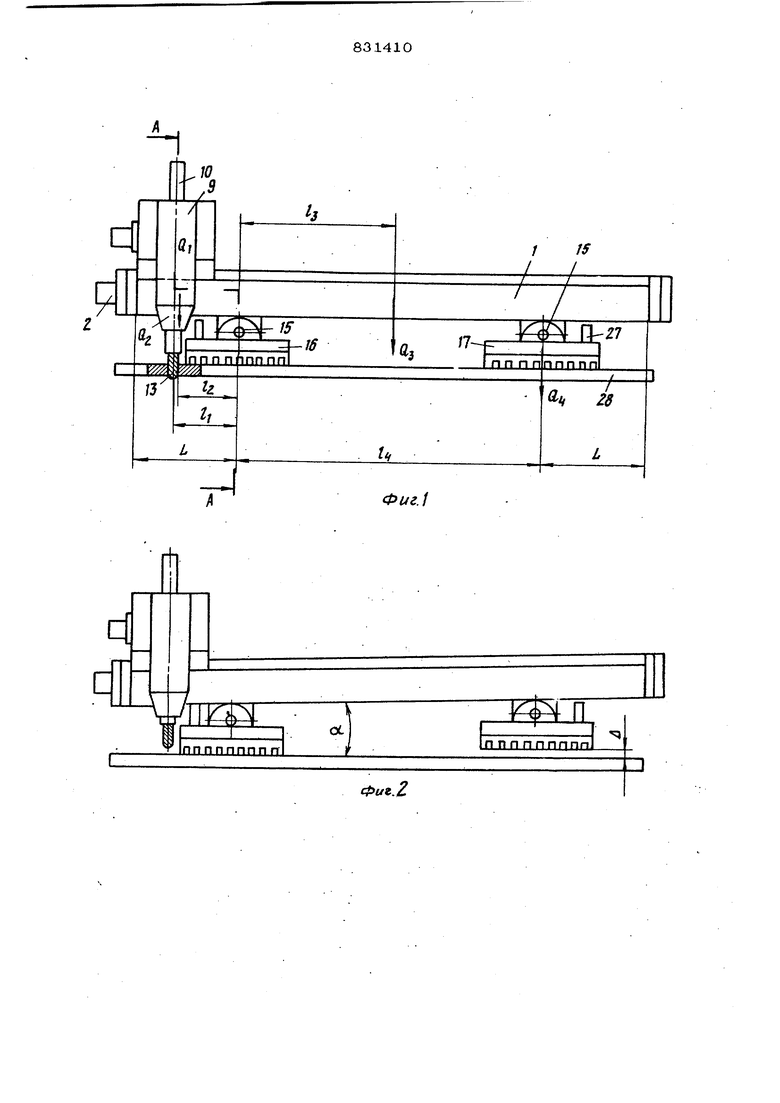

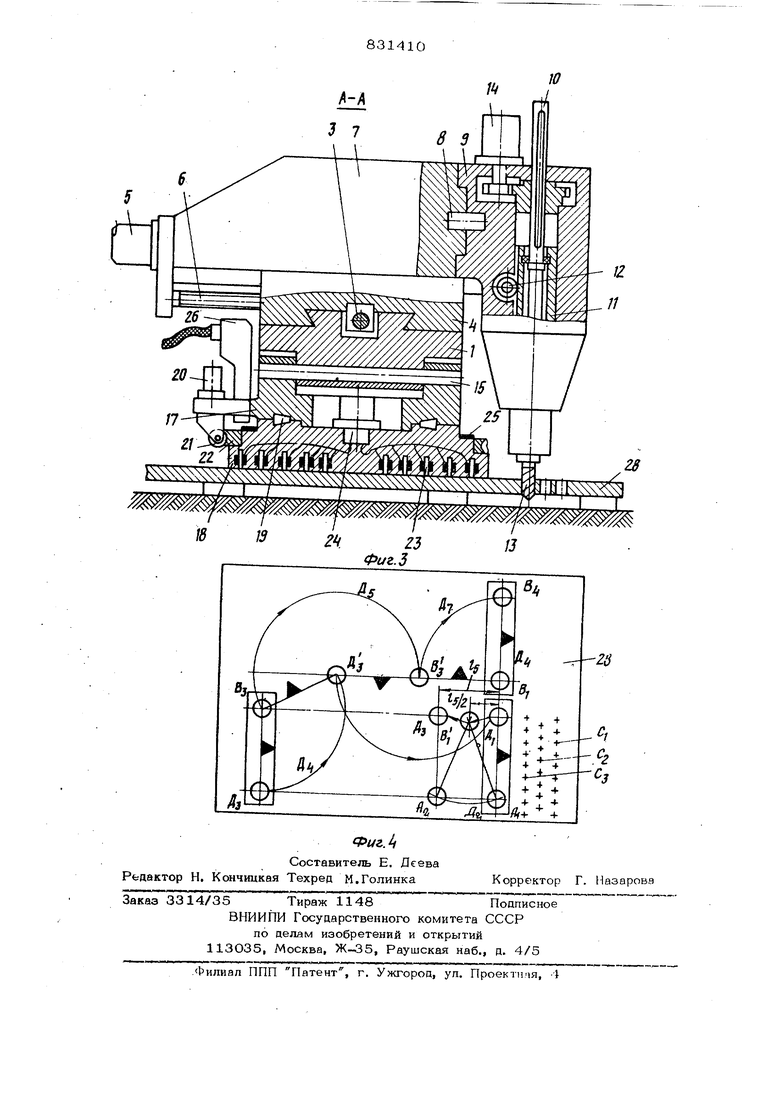

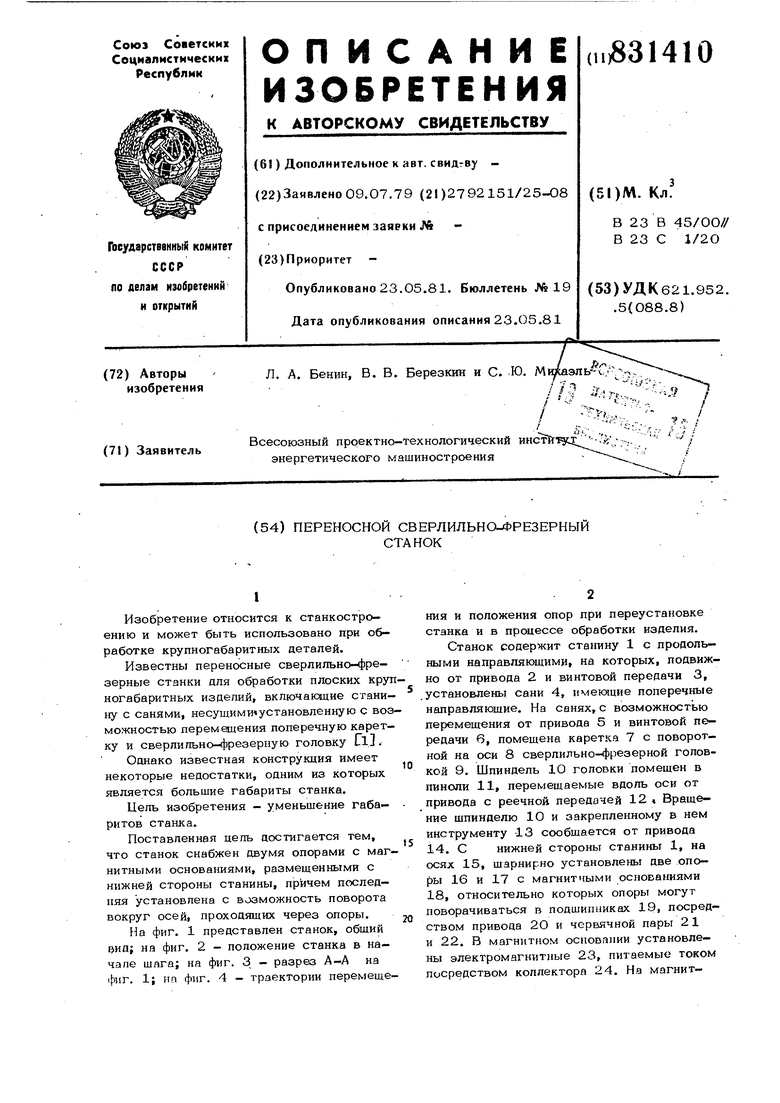

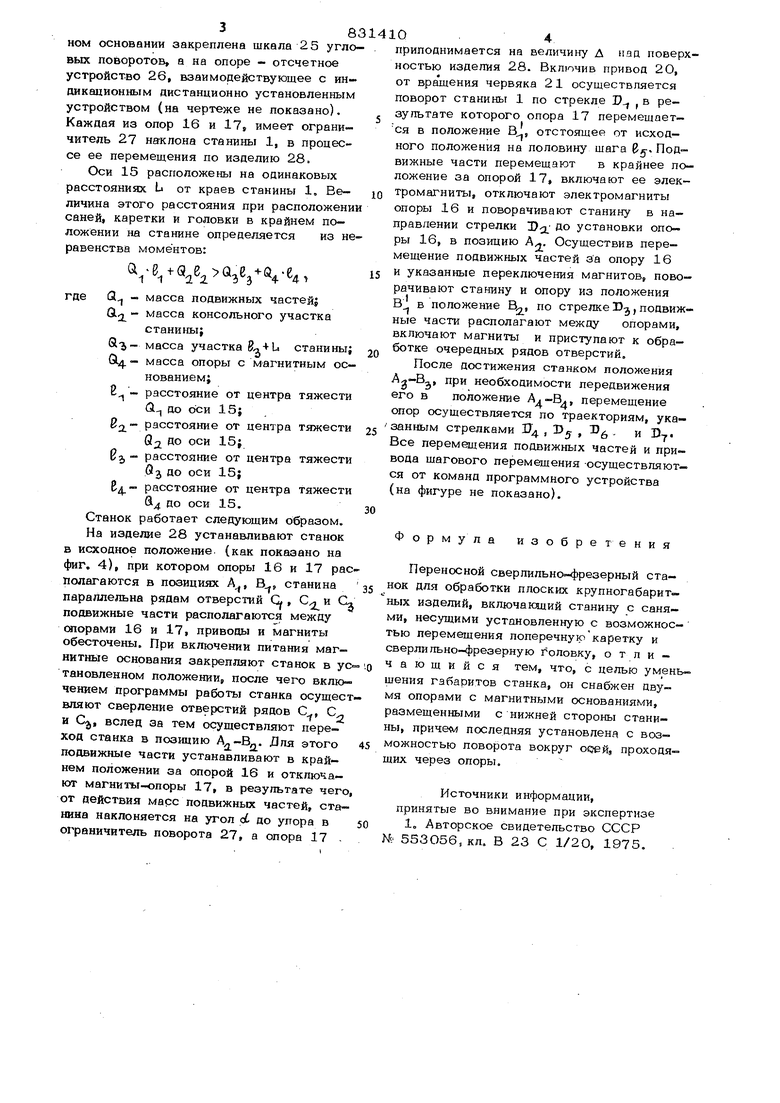

Изобретение относится к станкостроению и может быть использовано при обработке крупногабаритных деталей. Известны переносные сверлильно-фрезерные станки для обработки плоских кру ногабаритных изделий, включающие станину с Санями, несущимшустановленную с воз можностью перемещения поперечную каретку и сверлильно-фрезерную головку D-J. Однако известная конструкция имеет некоторые недостатки, одним из которых является большие габариты станка. Цель изобретения - уменьшение габаритов станка. Поставленная цель достигается тем, что станок снабжен двумя опорами с маг нитными основаниями, размещенными с нижней стороны станины, причем последняя установлена с возможность поворота вокруг осей, проходящих через опоры. На фиг. 1 представлен станок, обший вид; на фиг. 2 - положение станка в начапе шага; на фиг. 3 - разрез А-А на фиг. 1; нп фиг. 4 - траектории перемещения и положения опор при переустановке станка и в процессе обработки изделия. Станок содержит станину 1 с продольными направляющими, на которых, подвижно от привода 2 и винтовой передачи 3, установлены сани 4, имеющие поперечные направляющие. На санях, с возможностью перемещения от привода 5 и винтовой передачи в, помещена каретка 7 с поворотной на оси 8 сверлильно-фрезерной гоповкой 9. Шпиндель 1О гоповки помещен в пиноли 11, перемещаемые вдоль оси от привода с реечной передачей 12 « Вращение щпинделю Ю и закрепленному в нем инструменту 13 сообщается от привода 14. С нижней стороны станины 1, на осях 15, щарнирно установлены две опоры 16 и 17 с магнитными основаниями 18, относительно которых опоры могут поворачиваться в подшипниках 19, посредством привода 2О и червячной пары 21 и 22. В магнитном основании установлены электромагнитные 23, питаемые током посредством коллектора 24. На магнит- ном основании закреплена шкала 25 угло вых поворотов, а на опоре - отсчетное устройство 26, взаимодействующее с индикационным дистанционно установленным устройством (на чертеже не показано), Каждая из опор 16 и 17, имеет ограничитель 27 наклона станины 1, в процессе ее перемещения по изделию 28. Оси 15 расположены на одинаковых расстояниях Ь от краев станины 1. Величина этого расстояния при расположени саней, каретки и головки в крайнем положении на станине определяется из не равенства моментов: , (3 - масса подвижных частей| 0.0 - масса консольного участка станины} S-j- масса участка SU + U станины} бЦ. - масса опоры с магнитным основанием;Е - расстояние от центра тяжести d-, до оси 15; , В расстояние от центра тяжести Q ДО оси 15; 2, - расстояние от центра тяжести Qj до оси 15; Ви - расстояние от центра тяжести йд до оси 15. Станок работает следующим образом. На изделие 28 устанавливают станок в исходное положение, (как показано на фиг. 4), при котором опоры 16 и 17 ра полагаются в позициях А, В., станина параллельна рядам отверстий С , С и CU подвижные части располагаются между спорами 16 и 17, приводы и магниты обесточены. При включении питания магнитные основания закрепляют станок в ус тановленном положении, после чего включением программы работы станка осущест вляют сверление отверстий рядов С., Си С, вслед за тем осуществляют переход станка в позицию . Для этого подвижные части устанавливают в крайнем положении за опорой 16 и отключают магниты-опоры 17, в результате чего от действия масс подвижных частей, станина наклоняется на угол pt до упора в ограничитель поворота 27, а опора 17 приподнимается на величину Д над поверхностью изделия 28. Включив привод 20, от вращения червяка 21 осуществляется поворот станины 1 по стрекле D в результате которого опора 17 перемещает- ся в положение В , отстоящее от исходного положения на половину щага 0. Подвижные части перемещают в крайнее положение за опорой 17, включают ее электромагниты, отключают электромагниты опоры 16 и поворачивают станину в направлении стрелки Da. до установки опоры 16, в позицию АЛ. Осуществив перемещение подвижных частей за опору 16 и указанные переключения магнитов, поворачивают станину и опору из положения в в положение В, по стрелкеD,подвижные части располагают между опорами, включают магниты и приступают к обработке очередных рядов отверстий. После достижения станком положения , при необходимости передвижения его в положение , перемещение опор осуществляется по траекториям, указанным стрелками Д . s 6 и Dyi Все перемещения подвижных частей и привода щагового перемещения -осуществляются от команд программного устройства (на фигуре не показано). Формула изобретения Переносной сверлильно-фрезерный ста- обработки плоских круп нога баритных изделий, включающий станину с санями, несущими установленную с возможностью перемещения попе речнуюкаре тку и сверлильно-фрезерную головку, отличающийся тем, что, с целью уменьшения габаритов станка, он снабжен двумя опорами с магнитными основаниями, размещенными с нижней стороны станины, причел последняя установлена с возможностью поворота вокруг осей, проходящих через опоры. Источники информации, принятые во внимание при экспертизе 1„ Авторское свидетельство СССР NO 553 О56, кл. В 23 С 1/20, 1975.

OL

т

п n п п ппппп

Авторы

Даты

1981-05-23—Публикация

1979-07-09—Подача