(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Чугун | 1981 |

|

SU1014960A1 |

| Чугун | 1984 |

|

SU1154362A1 |

| Чугун | 1990 |

|

SU1700087A1 |

| Серый чугун | 1981 |

|

SU973656A1 |

| Износостойкий чугун | 1990 |

|

SU1752815A1 |

| Чугун | 1979 |

|

SU831849A1 |

| Чугун | 1983 |

|

SU1097704A1 |

| Чугун | 1990 |

|

SU1705392A1 |

1

. Изобретение относится к металлур гии, а именно к изысканию чугунов, работающих в условиях кавитационноэрозионного износа при повьшенных температурах и в .окислительных сре.дах.

Известен чугун fl} следующего химического состава, вес.%: Углерод2,2-3,4

Кремний2,2-3,0

Марганец0,35-2,5

Хром6,6-8,9 Титан0,1-0,5

Дарий0,01-0,5

ЖелезоОстальное

Однако для известного чугуна характерна недостаточная стойкость в условиях кавитационно-эрозионного износа.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун 2j следующего химического состава, вес.%:.

Углерод2,2-3,4

Хром4-10,6

Марганец1,5-7,1

Кремний1-2,6

Никель1-2,6

Титан0,1-0,5

2

Сурьма0,1-0,5

Церий0,02-0,5

АЗОТ0,02-0,3

ЖелезоОстальное

Однако для известного чугуна также характерна недостаточно высокая стойкость в условиях кавитационноэрозионного износа при повышенных температурах газо- и гидроабразивных

0 сред. Так, после нормализации при 1050-1100°С предел прочности на изгиб известного чугуна составляет 60-75 кгс/мм, микротвердость металлической основы 390-410 кгс/мм . 5 . Цель изобретения - повышение стойкости в условиях кавитационно-эрозионного износа при повышенньох темпе- ратурах (80-450 С.) .

Указанная цель достигается тем,

0 что чугун, содержащий углерод, хром, марганец, кремний, никель, титан, сурьму, церий,, азот и железо, дополнительно содержит молибден, бор и ксшьций при следующем соотношении

5 компонентов, вес.%:

Углерод2,1-3,1

Хром5,2-9,8

Марганец . 1,5-6,7 Кремний1,2-2,6

0

Никель1,2-2,2

0,05-0,4

Титан

0,05-0,3

Сурьма

0,02-0,2

Церий

О.,02-0,2

Азот 1-1,8

Молибден

0,03-0,3

Бор 0,01-0,07

Кальций

Остальное

Железо

Предлагаемый

чугун вместо церия иттрий в количестве ожет содержать ,01-0,07 вес.%

В индукционных ТИг-1

Пример,

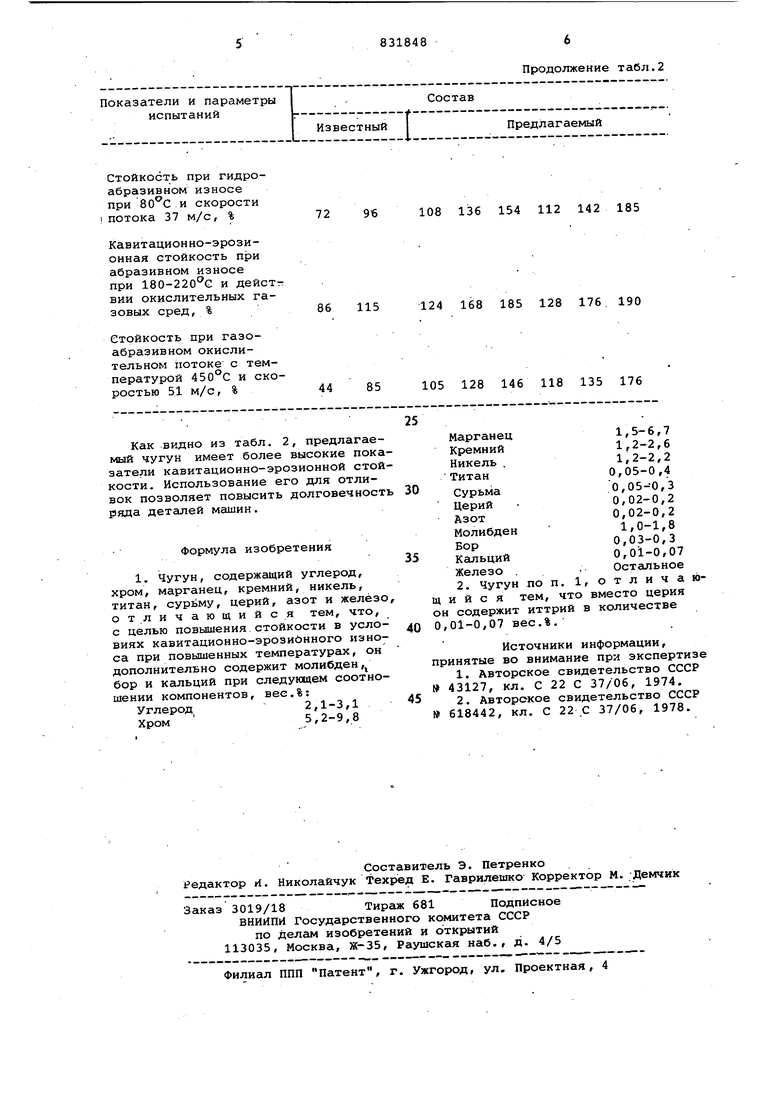

кварцитовым тиглем ельных печах с мкостью 200 кг и дуговых электропеВ лабораторных условиях проводят ся, испытания кавитационно-эрозионно стойкости чугунов на струе-ударных установках с использованием гидроабразивных и окислительных газоабра зивных потоков с концентрацией квар цевых частиц размером до 0,3 мм от 1,2 до 1/5 г/см, которые имеют соответственно рабочие температуры 80 и 450°С и скорости 37 и 51 м/с. Эталоном служит стсшь ХбСМ, В табл. 2 приведены результаты производственных испытаний известных и предлагаемого чугунов, харакМикротвердость основы (нагрузка 87 гс) ,

390 410 кгс/мм

. Микротвердость карбидов, кгс/мм 1270 1450

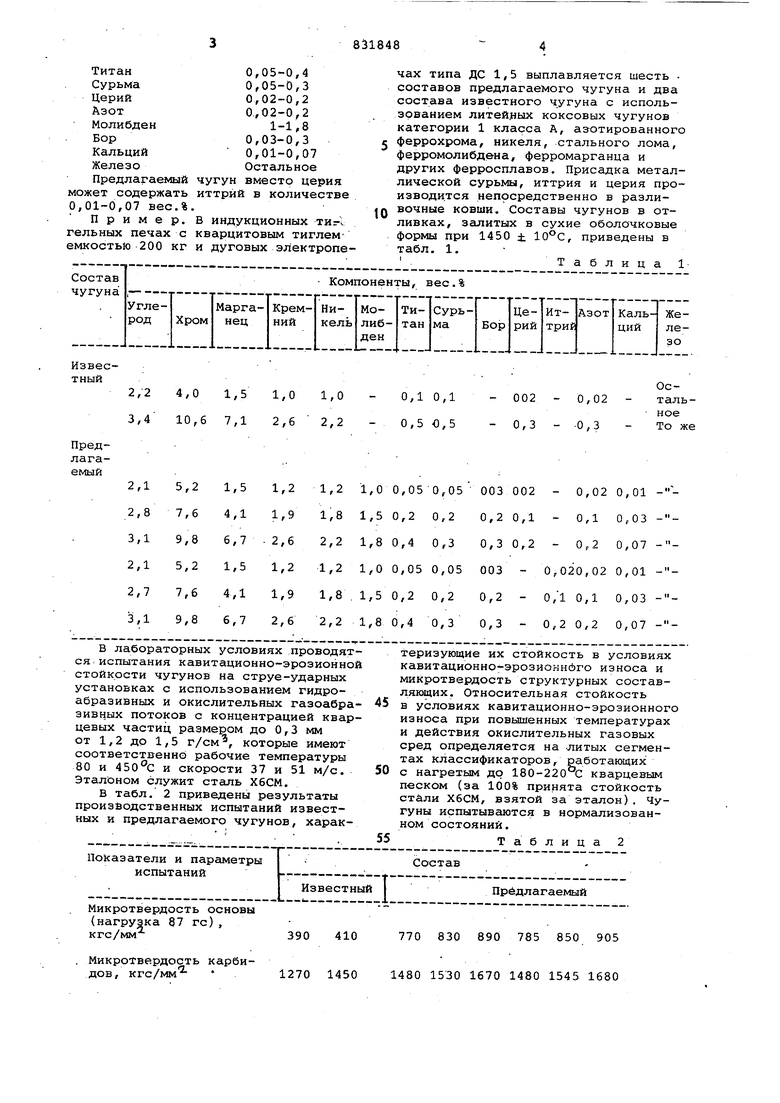

чах типа ДС 1,5 выплавляется шесть составов предлагаемого чугуна и два состава известного чугуна с использованием литей)ых коксовых чугунов категории 1 класса А, аз отированного феррохрома, никеля, стального лома, ферромолибдена, ферромарганца и других ферросплавов. Присадка металлической сурьмы, иттрия и церия производится непосредственно в разливочные ковши. Составы чугунов в отливках, залитых в сухие оболочковые формы при 1450 ± , приведены в табл, 1,

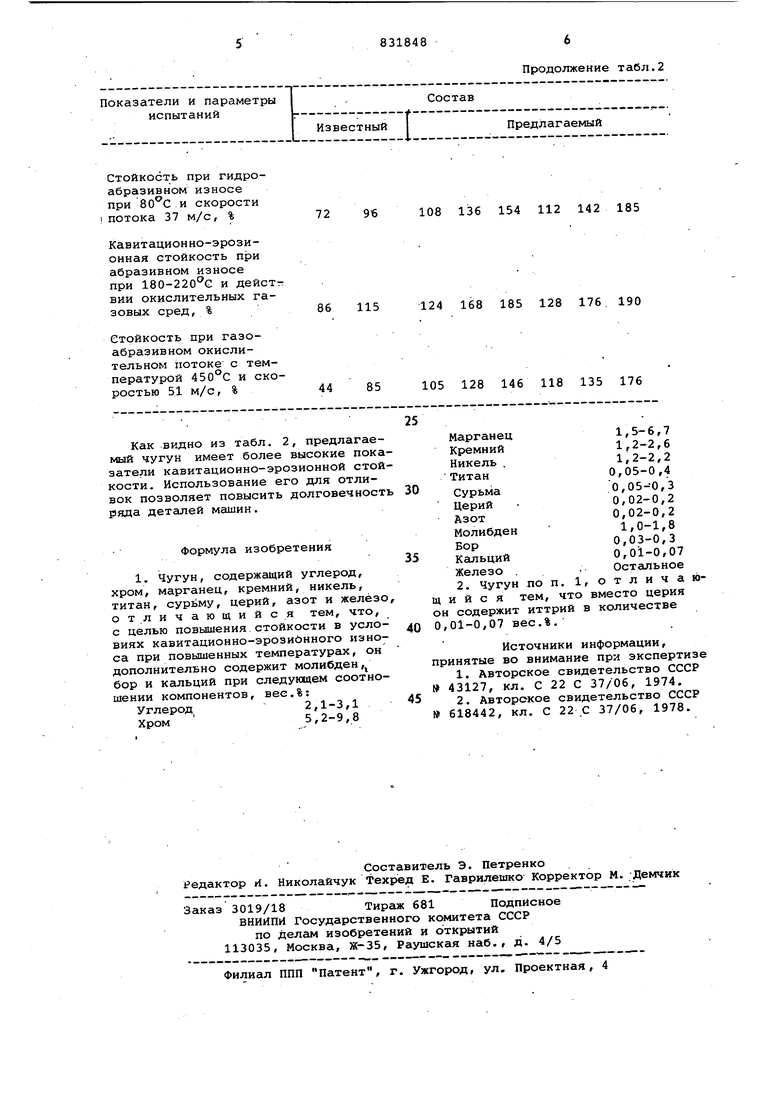

,Таблица 1770 830 890 785 850 905

1480 1530 1670 1480 1545 1680 теризующие их стойкость в условиях кавитационно-эрозионнбго износа и микротвердость структурных составляющих. Относительная стойкость в условиях кавитационно-эрозионного износа при повышенных температурах и действия окислительных газовых сред определяется на -литых сегментах классификаторов, работающих с нагретым до 180-220 С кварцевым песком (за 100% принята стойкость стили ХбСМ/ взятой за эталон). Чугуны испытываются в нормализованном состояний. Таблица 2 Стойкость при гидроабразивном износе при и скорости потока 37 м/с, % 72 96 108 Кавитационно-эрозионная стойкость при абразивном износе при 180-220 с и дейстт ВИИ окислительных га86 115 124 зовых сред, % Стойкость при газоабразивном окислительном потоке с температурой 450с и скоростью 51 м/с, % 44 85 105 Как видно из табл. 2, предлагаемый чугун имеет более высокие пока затели кавитационно-эрозионной стой кости. Использование его для отливок позволяет повысить долговечност ряда детсшей машин. Формула изобретения 1, Чугун, содержащий углерод, хром, марганец, кремний, никель, титан, cypiiMy, церий, азот и железо отличающийся тем, что, с целью повышения.стойкости в условиях кавитационно-эрозионного износа при повышенных температурах, он дополнительно содержит молибден , бор и кальций при следующем соотношении компонентов, вес.%: Углерод2,1-3,1 Хром 5,2-9,8

Продолжение табл.2 136 154 112 142 185 168 185 128 176 190 128 146 118 135 176 1,5-6,7 Марганец 1,2-2,6 Кремний 1,2-2,2 Никель , 0,05-0,4 Титан 0,05--0,3 Сурьма 0,02-0,2 0,02-0,2 1,0-1,8 Молибден 0,03-0,3 0,01-0,07 Кальций Остальное Железо . 2. Чугун по п. 1, отличаювместо церия и с я тем, что содержит иттрий в количестве 1-0,07 вес.%. Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 3127, кл. С 22 С 37/06, 1974. 2.Авторское свидетельство СССР 18442, кл. С 22 С 37/06, 1978.

Авторы

Даты

1981-05-23—Публикация

1979-07-18—Подача