(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун | 1979 |

|

SU831848A1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1985 |

|

SU1305192A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Чугун | 1983 |

|

SU1079685A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1988 |

|

SU1574669A1 |

Изобретение относится к металлургии, в частности к изысканию чугунов для изготовления деталей машин, работающих в условиях кавитациоиноэрозионного воздействия жидких сред и расплавленных металлов.

Известен чугун, имеющий следующий химический состав, вес.%: Углерод2,0-3,0

НРОМ18-24

Марагнец2,51-3,7.

Кремний0,4-0,13

ЖелезоОстальное

Известный чугун может содержать фософр и серу в количестве 0,030,1 вес.% каядого, причем в сумме содержание серы и фосфора должно быть 0,06-0, 15. вес.%. Твердость чугуна составляет около 60 HRC, а прокаливаемость 40-60 мм CQ.

Однако использование этого Чугуна для изготовления деталей машин, транспортирующих и перерабатывающих гидроабразивные пульпы и расплавленные металлы, снижает длительность их эксплуатации и надежность в работе.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун.следующего химического состава, в вес.%

Углерод

2,9-3,2

Хром 20,0-22,0

Кр емний

0,6-1,0

Марганец 0,4-0,8

Никель 1,2-3,2

Железо Остальное

Эвтектичность состава этого чугуна обеспечивает оптимальные литейные свойства. Относительная износостойкость чугуна 7,9-8,0,твердость в литом состоянии 47-48 НВС Г2.

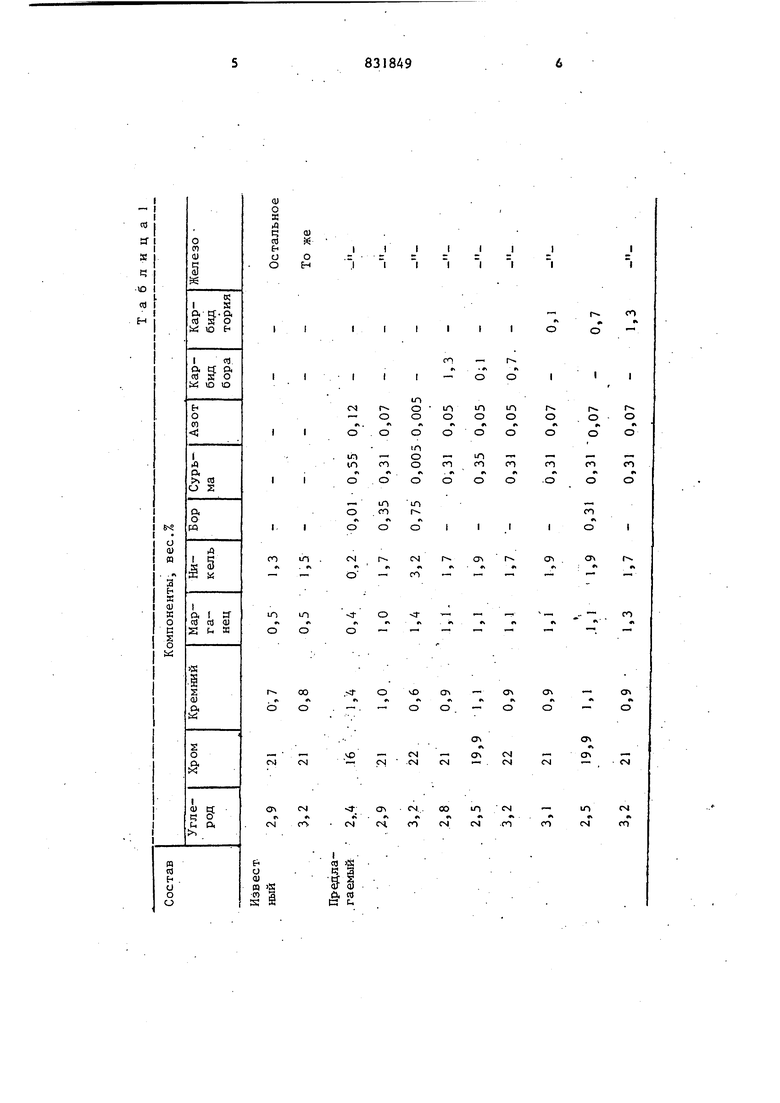

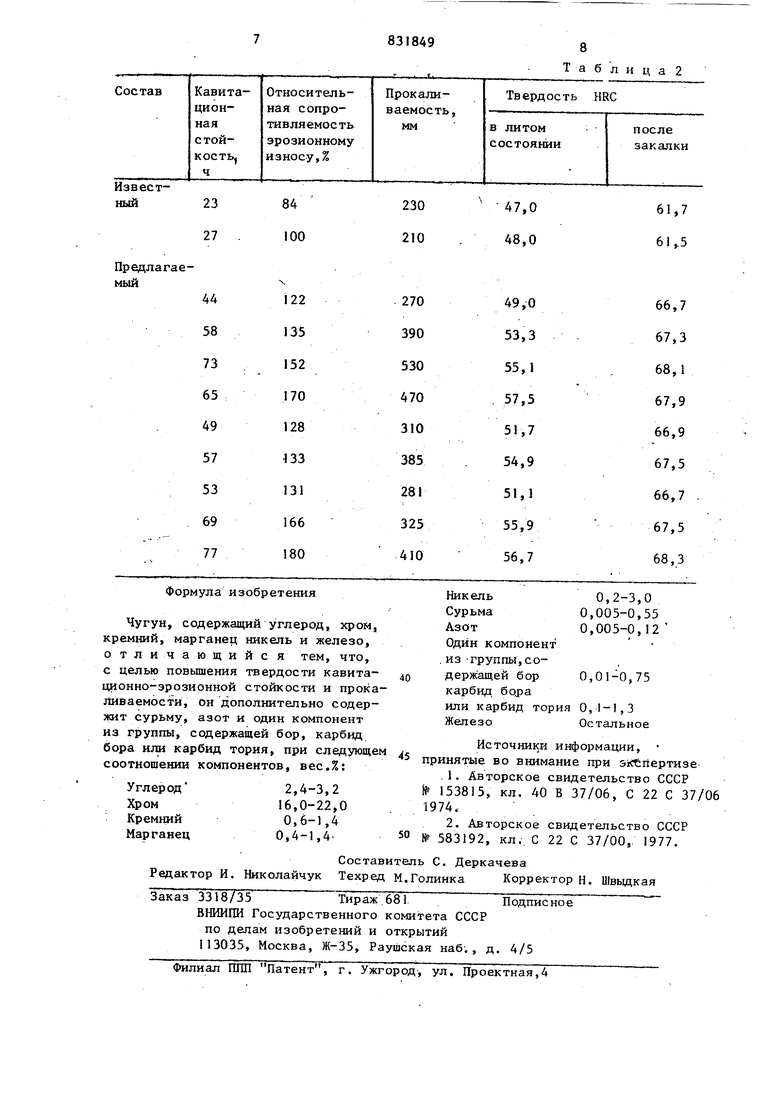

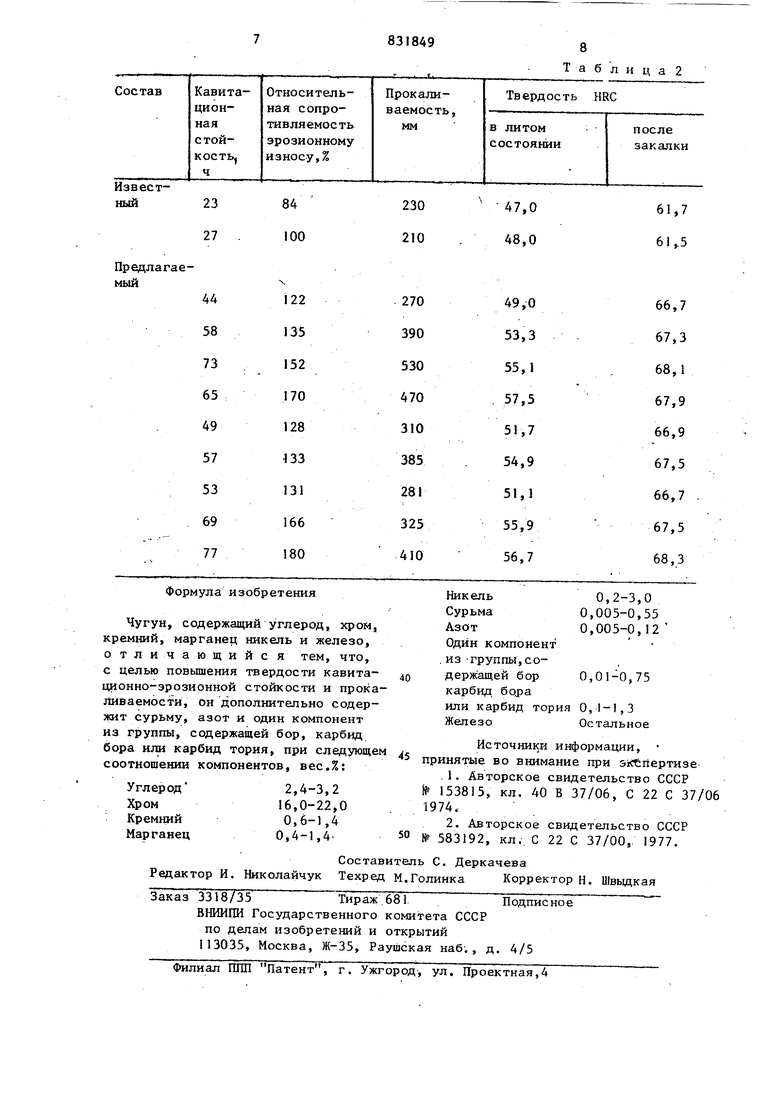

Недостатком известного чугуна является низкая кавитационная стой кость, обуслолвенная наличием в структуре хрупких карбидов типа с относительно низкой микротвердостью и крупными размерами (при скорости 3. охлавдения.отливок 5-25 град/мин ве juiHiuia карбидов достигает 12-А5 мкм Низкая твердость металлической основы снижает сопротивляемость чугун эрозионному износу. Цель изобретения - повыша-нйе тве дости, кавитациоино-эрозионной стой кости и прокаливаемости. Поставленная цель достигается тем, что предлагаемый Чугун дополни тельно содержит сурьму, азот и один компонент из группы, содержащей бор карбид бора или карбид тория, при следующем соотношении компонентов, вес.%:. 2,4-3,2 Углерод Хром 16,0-22,0 Кремний 0,6-1,4 Map ганец 0,4-1,4 Никель 0,2-3,0 Сурьма 0,005-0,55 Азот 0,005-0,12 Один компонент из группы, содержащей бор 0,01-0,75 карбид бора или карбид тория 0,1-1,3. Железо Остальное В ивдукционных электрических печах с кварцитоэым тиглем емкость 9Ч 250 кг по общеизвестной технологии плав1ш бел1э1Х хромистых чугунов выплавляются предлагаемый и извест шш чугун. Составы сплавов приведены в табл. 1. Карбид бора и карбид торня вводят в конце .плавки с использовавшем фракции 0,5-2,5 мм. Металл раз:швают 200 кг ковшом, на дно которого вводят металлическую сурьму. Заливку металла производят в сухие оболочковы.е формы при 1450-1470 С. Результаты сравга тельных испытаний кавитационной и эрозионной стойкости соответственно в условиях воздействия гидрообразованных пульп и расплавленных силуминов, Прокаливаемости и твердости известного и предлагаемого чугунов приведены в табл. 2 Как видно из табл, 2, предлагаемый белый чугун обладает более высокой кавитахщонно-эрозийной стойкостью, чем известный. Максимальной стойкостью в условиях кавитащюнно-эрозионного воздействия обладают литые детали шламовых насосов и заливочно-дизирующих устройств из термически обработанных чугунов с аустенито-мартенситной основой и мелкими карбидами микротвердостью 1440-1880 кгс/ мм

Таблица 2

Авторы

Даты

1981-05-23—Публикация

1979-09-07—Подача