изобретение относится к изготовлению оборудования для автоматизации сборки часовых механизмов. Известны устройства для автоматической сборки колесной системы часов, содержащие корпус, блок магазинов с узлом выдачи fll Наиболее близким по технической сущности к предлагаемому является устройство для сборки колесной системы часов, содержащее каретку, установленную подвижно на -направляющих основания, блок магазинов с узлом выдачи деталей и узлом фиксации и зажима, закрепленной на стойках осно вания над кареткой, механизм-установ ки плат и узел фиксации каретки 12 Недостатки известного устройства низкая производительность и невозмож ность одновременной сборки всех узлов колес и колонок с платами колес ной системы, т.е. они могут быть установлены только поочередно. Цель изобретения автоматизация сборки и повышение производительнос ти устройства. Для достижения поставленной цели устройстве для сборки колесной системы часов узел вьщачи деталей выполнен в виде подвижной рамки с дву мя планками, установленной горизонтально и охватывающей блок магазинов, основание снабжено дополнительными направляющими, а на внутренних сторонах планок выполнены сквозные прорези, при этом ручьи блока магазинов выполнены ступенчатой формы, причем механизм установки плат снабжен двумя подвижными чащами, размещенными на дополнительных направляющих основания. Кроме того, каретка снабжена двумя фасонными пластинками, расположенными на расстоянии, равном расстоянию между платами часового механизма, и в верхней части которых выполнены прорези. Причем каретка снабжена дополнительным роликом, установленным с возможностью перемещения по замкнутому фасонному пазу основания и кинематически связанного с откидным рычагом - упором. При этом на каждом из двух кронштейнов основания, размещенных за чашами, установлены соосно два ловителя. Узел фиксации каретки выполнен в виде подпружиненного Г-образного рычага - фиксатора, шарнирно закрепленного на основании за механизмом установки плат и установленном в призматическом пазе кронштейна, жестко закрепленного на каретке.

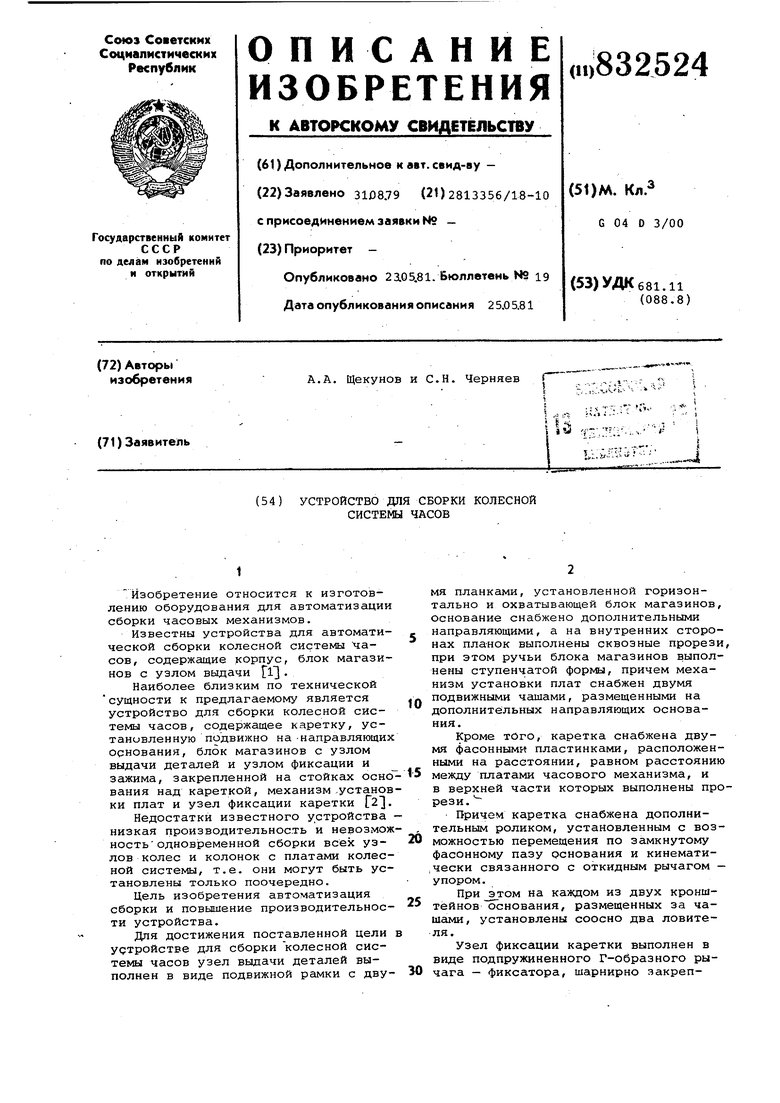

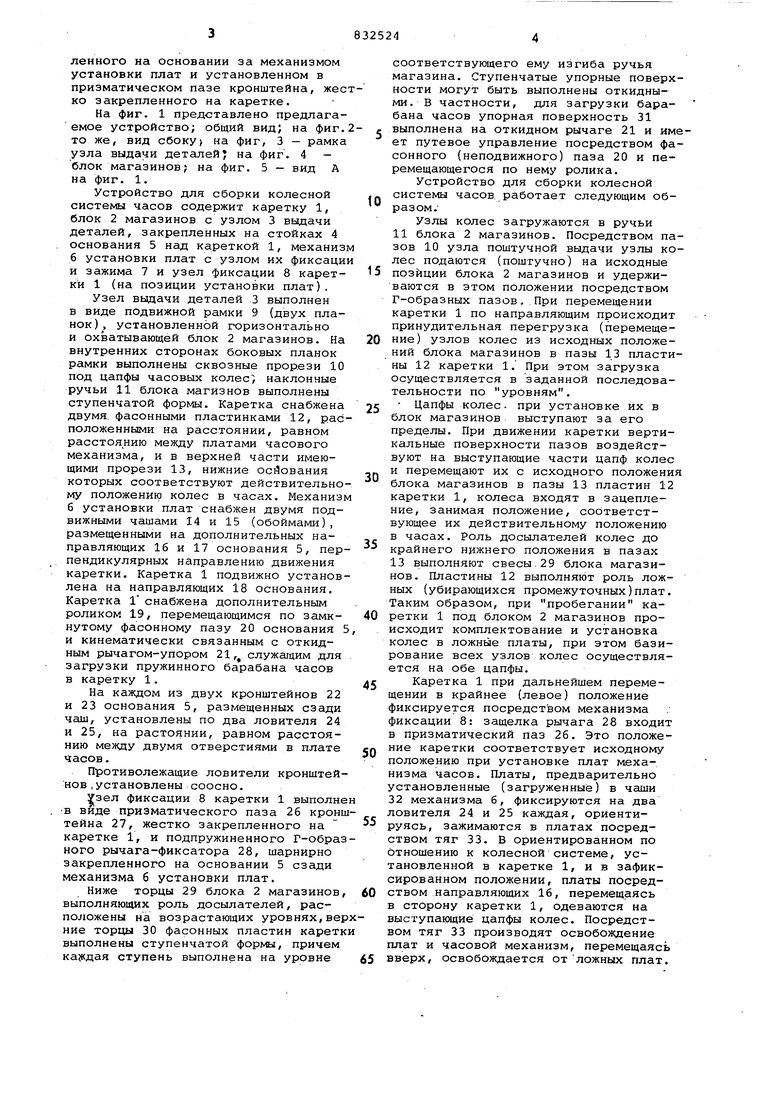

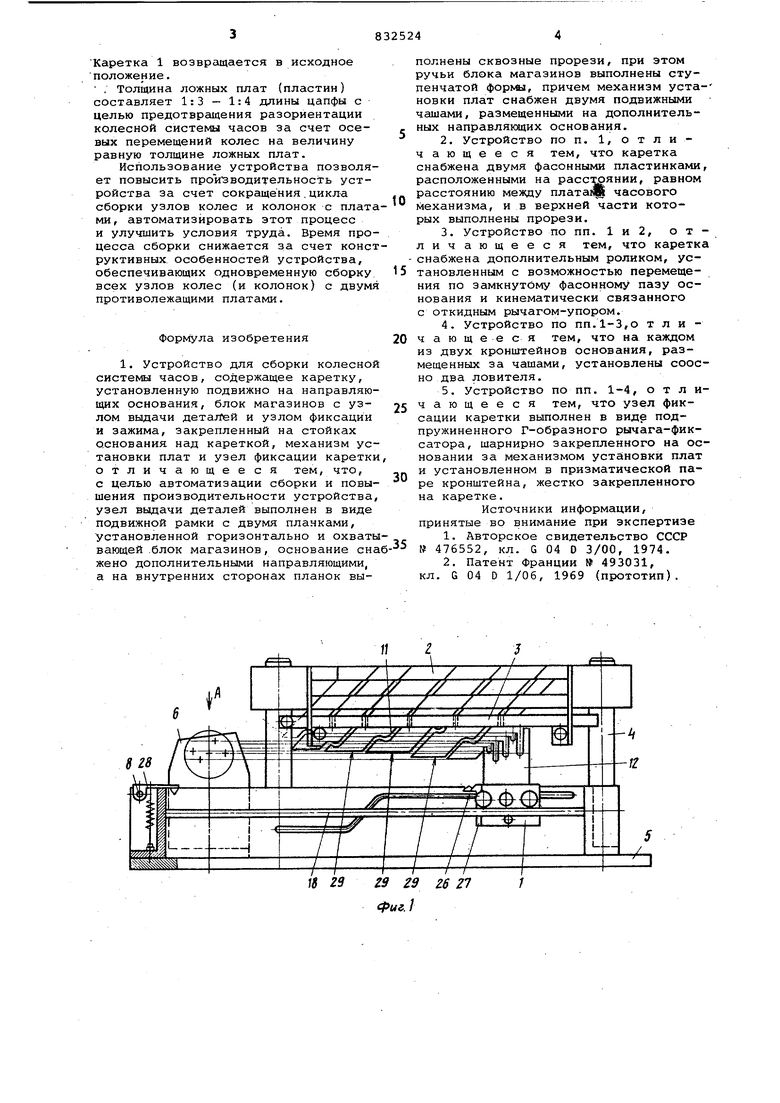

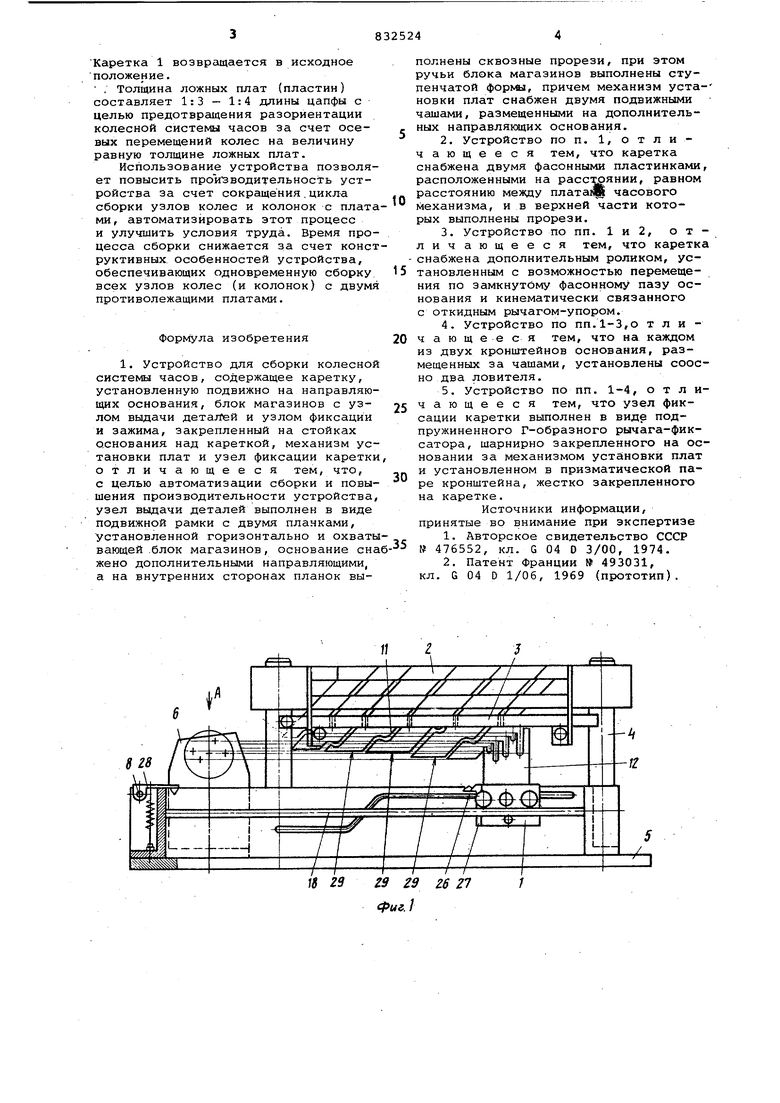

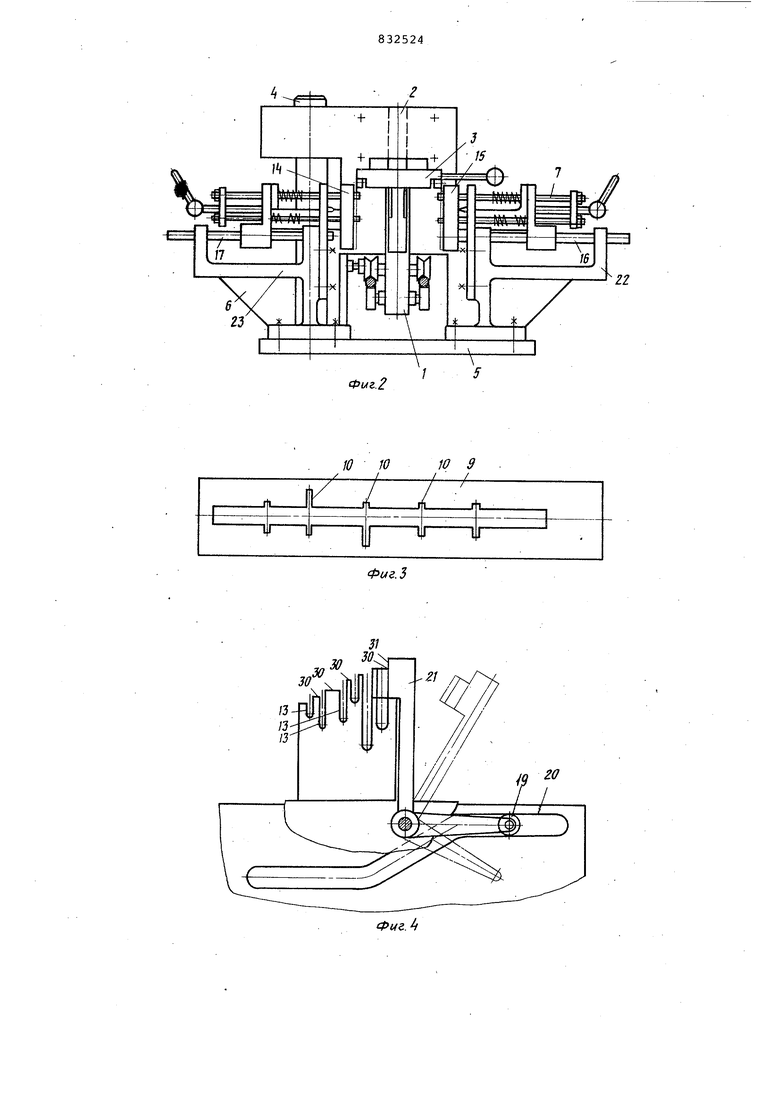

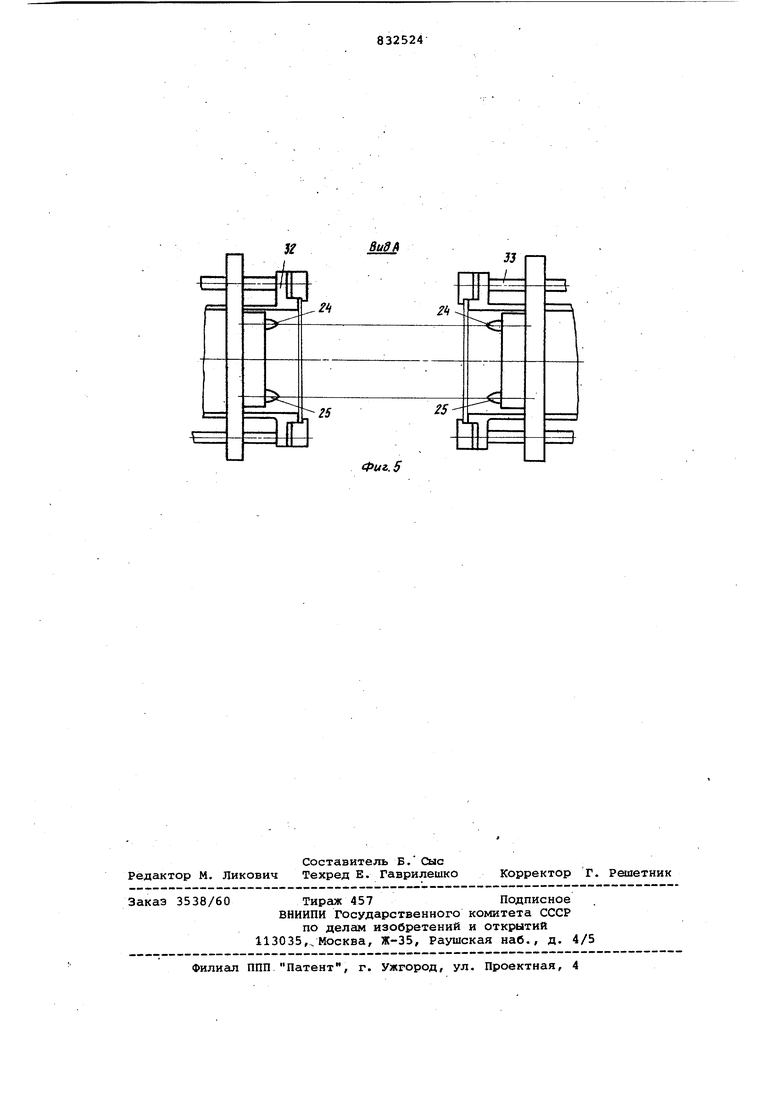

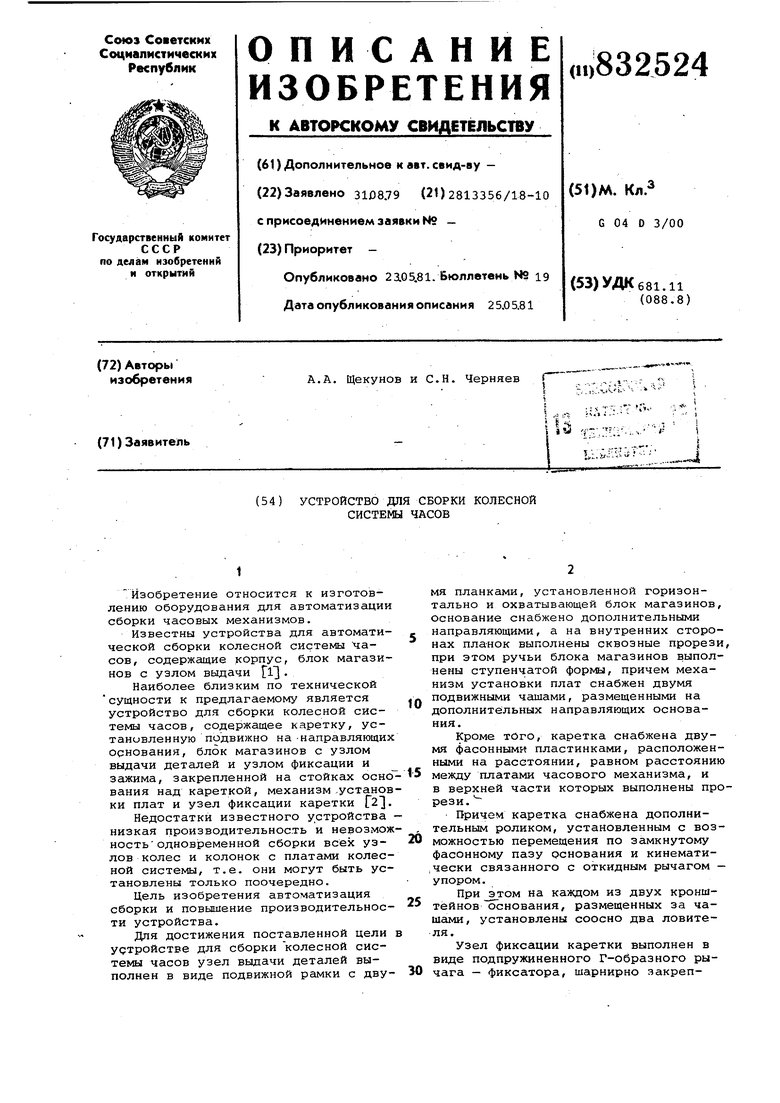

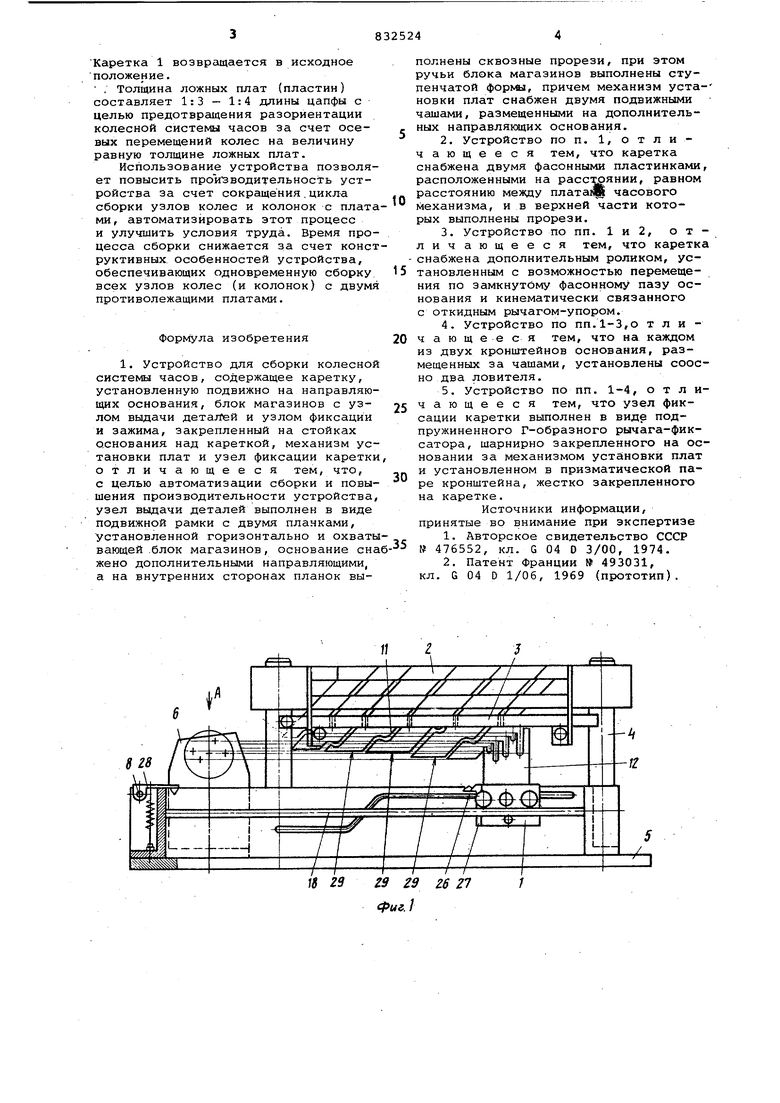

На фиг. 1 представлено предлагаемое устройство; общий вид на фиг.2то же, вид сбоку на фиг, 3 - рамка узла выдачи деталейJ на фиг. 4 блок магазинов; на фиг. 5 - вид А на фиг. 1.

Устройство для сборки колесной системы часов содержит каретку 1, блок 2 магазинов с узлом 3 выдачи деталей, закрепленных на стойках 4 основания 5 над кареткой 1, механизм 6 установки плат с узлом их фиксации и зажима 7 и узел фиксации 8 каретки 1 (на позиции установки плат).

Узел вьщачи деталей 3 выполнен в виде подвижной рамки 9 (двух планок), установленной горизонтально и охватывающей блок 2 магазинов. На внутренних сторонах боковых планок рамки выполнены сквозные прорези 10 под цапфы часовых колес) наклонные ручьи 11 блока магизнов выполнены ступенчатой формы. Каретка снабжена двумя, фасонными пластинками 12, расположенными на расстоянии, равном расстоянию между платами часового механизма, и в верхней части имеющими прорези 13, основания которых соответствуют действительному положению колес в часах. Механизм 6 установки плат снабжен двумя подвижными чсциами 14 и 15 (обоймами), размещенными на дополнительных направляющих 16 и 17 основания 5, перпендикулярных направлению движения каретки. Каретка 1 подвижно установлена на направляющих 18 основания. Каретка 1 снабжена дополнительным роликом 19, перемещающимся по замкнутому фасонному пазу 20 основания 5 и кинематически связанным с откидным рычагом-упором 21, служащим для загрузки пружинного барабана часов в каретку 1.

На каждом из двух кронштейнов 22 и 23 Основания 5, размещенных сзади чаш, установлены по два ловителя 24 и 25, на растоянии, равном расстоянию между двумя отверстиями в плате Часов.

Противолежащие ловители кронштейнов.установлены соосно.

Узел фиксации 8 каретки 1 выполне в виде призматического паза 26 кронштейна 27, жестко закрепленного на каретке 1, и подпружиненного Г-образного рычага-фиксатора 28, шарнирно закрепленного на основании 5 сзади механизма б установки плат.

Ниже торцы 29 блока 2 магазинов, выполняющих роль досылателей, расположены на возрастающих уровнях,вер ние торцы 30 фасонных пластин каретк выполнены ступенчатой , причем ступень выполнена на уровне

соответствующего ему изгиба ручья магазина. Ступенчатые упорные поверхности могут быть выполнены откидными. В частности, для загрузки барабана часов упорная поверхность 31 выполнена на откидном рычаге 21 и имет путевое управление посредством фасонного (неподвижного) паза 20 и перемещающегося по нему ролика.

Устройство для сборки колесной системы часов работает следующим образом.

Узлы колес загружаются в ручьи 11 блока 2 магазинов. Посредством пазов 10 узла поштучной выдачи узлы колес подаются (поштучно) на исходные позиции блока 2 магазинов и удерживаются в этом положении посредством Г-образных пазов, При перемещении каретки 1 по направляющим происходит принудительная перегрузка (перемещение) узлов колес из исходных положений блока магазинов в пазы 13 пластины 12 каретки 1. При этом загрузка осуществляется в заданной последовательности по уровням. Цапфы колес. при установке их в блок магазинов выступают за его пределы. При движении каретки вертикальные поверхности пазов воздействуют на выступающие части цапф колес и перемещают их с исходного положени блока магазинов в пазы 13 пластин 12 каретки 1, колеса входят в зацепление, занимая положение, соответствующее их действительному положению в часах. Роль досылателей колес до крайнего нижнего положения в пазах 13 выполняют свесы.29 блока магазинов. Пластины 12 выполняют роль ложных (убирающихся промежуточных)плат. Таким образом, при пробегании каретки 1 под блоком 2 магазинов происходит комплектование и установка колес в ложные платы, при этом базирование всех узлов колес осуществляется на обе цапфы.

Каретка 1 при дальнейшем перемещении в крайнее (левое) положение фиксируется посредством механизма фиксации 8: защелка рычага 28 входит в призматический паз 26. Это положение каретки соответствует исходному положению при установке плат механизма часов. Платы, предварительно установленные (загруженные) в чаши 32 механизма б, фиксируются на два ловителя 24 и 25 каждая, ориентируясь, зажимаются в платах посредством тяг 33. В ориентированном по отношению к колесной системе, установленной в каретке 1, и в зафиксированном положении, платы посредством направляющих 16, перемещаясь в сторону каретки 1, одеваются на выступающие цапфы колес. Посредством тяг 33 производят освобождение плат и часовой механизм, перемещаясь вверх, освобождается от ложных плат. Каретка 1 возвращается в исходное положение. . Толщина ложных плат (пластин) составляет 1:3 - 1:4 длины цапфы с целью предотвращения разориентации колесной системы часов за счет осевых перемещений колес на величину равную толщине ложных плат. Использование устройства позволя ет повысить производительность устройства за счет сокращения . цикла сборки узлов колес и колонок с плат ми, автоматизировать этот процесс и улучшить условия труда. Время про цесса сборки снижается за счет конст руктивных Особенностей устройства, обеспечивающих одновременную сборку всех узлов колес (и колонок) с двумя противолежащими платами. Формула изобретения 1. Устройство для сборки колесной системы часов, содержащее каретку, установленную подвижно на направляющих основания, блок магазинов с узлом выдачи деталей и узлом фиксации и зажима, закрепленный на стойках основания над кареткой, механизм установки плат и узел фиксации каретки отличающееся тем, что, с целью автоматизации сборки и повышения производительности устройства узел выдачи деталей выполнен в виде подвижной рамки с двумя планками, установленной горизонтально и охваты вающей -блок магазинов, основание сна жено дополнительными направляющими, а на внутренних сторонах планок выполнены сквозные прорези, при этом ручьи блока магазинов выполнены ступенчатой форглл, причем механизм установки плат снабжен двумя подвижными чашами, размещенными на дополнительных направлягадих основания. 2.Устройство по п. 1, отличающееся тем, что каретка снабжена двумя фасонными пластинками, расположенными на расстоянии, равном расстоянию между платакш часового механизма, и в верхней части которых выполнены прорези. 3.Устройство по пп. 1 и 2, о т лич ающееся тем, что каретка снабжена дополнительным роликом, установленным с возможностью перемещения по замкнутому фасонному пазу основания и кинематически связанного с откидным рычагом-упором. 4.Устройство по пп.1-3,о т л и чающееся тем, что на каждом из двух кронштейнов основания, размещенных за чашами, установлены соосно два ловителя. 5.Устройство по пп. 1-4, отличающееся тем, что узел фиксации каретки выполнен в виде подпружиненного Г-образного рычага-фиксатора, шарнирно закрепленного на основании за механизмом установки плат и установленном в призматической паре кронштейна, жестко закрепленного на каретке. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 476552, кл. G 04 О 3/00, 1974. 2.Патент Франции 493031, кл. G 04 D 1/06, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для динамической балансировки роторов электродвигателей | 1987 |

|

SU1490521A1 |

| Устройство для изготовления гиперболоидных контактных узлов Карташева В.В. | 1987 |

|

SU1554058A1 |

| Устройство для автоматической сборки узлов | 1982 |

|

SU1134340A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1996 |

|

RU2103140C1 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| Способ сборки секций конденсаторов, устройство для проталкивания выводов секций конденсаторов в отверстия анодных колпачков, устройство для обрезания выводов секций конденсаторов и устройство для ориентации преимущественно анодных колпачков | 1989 |

|

SU1691901A1 |

| Станок для обработки высокоточных деталей | 1984 |

|

SU1271663A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

IS Z9 Z9 23 фиг. / Z6 27

/// /

Фиг..2

Ю Ю10 9

Авторы

Даты

1981-05-23—Публикация

1979-08-31—Подача