1

Изобретение относится к химической технологии, конкретно к получению низкомолекулярных силоксановнх каучуков, которые могут быть использованы при производстве клеев, герметиков, компаундов.

Известен способ получения полиорганосилоксановых каучуков конденсацией органосилоксандиолов в присутствии фторорганических кислот в качестве катализаторов (1).

Однако скорость процесса конденсации в этом случае невысока (16 ч при 90°С в случае.трифторуксусной кислоты). Кроме того, удаление кислоты из полиорганосилоксана или ее дезактивация по окончании процесса - задача технически сложная. В то йж время, примесь катализ-атора резко , ухудшает технические характеристики продукта, например термостойкость.

Полиорганосилр.ксаны получают также конденсацией органосилоксандиолоч с использованием в качестве катализаторов гидроокиси или силоксанолята лития 2.

Несмотряна большую скорость процесса, этот способ имеет тот же недостаток - сложность дезактивации катализатора.

Наиболее близким к предлагаемому является способ получения полиорганосилоксанов конденсацией низкомолекулярных органосилоксанолов в присутствии четвертичного аммониевого основания в среде органического растворителя тетрагидрофурана 3.

0

Четвертичные аммониевые основания разлагаются при нагревании с образованием неактивных веществ, таким образом осуществляется дезактивация катализатора. Однако использование в

5 качестве среды токсичной и легковоспламеняющейся органической жидкости тетрагидрофурана (ТГФ) увеличивает токсичность и пожароопасность процесса и резко снижает его скорость. Процесс проводится при 70с в тече0ние 2-139 сут в присутствии катализатора в количестве 0,5-0,05% и растворителя в количестве 80-90% от массы реакционной смеси. При этом полу5чают сшитые продукты, содержащие силсесквиоксановые звенья.

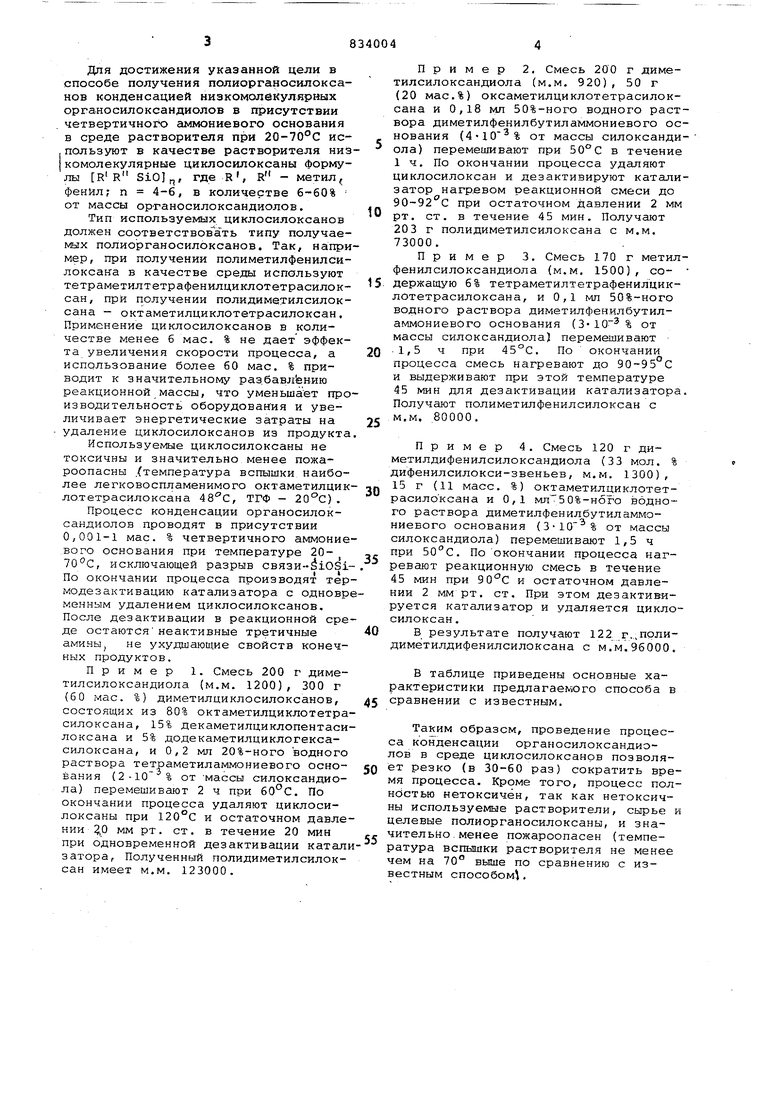

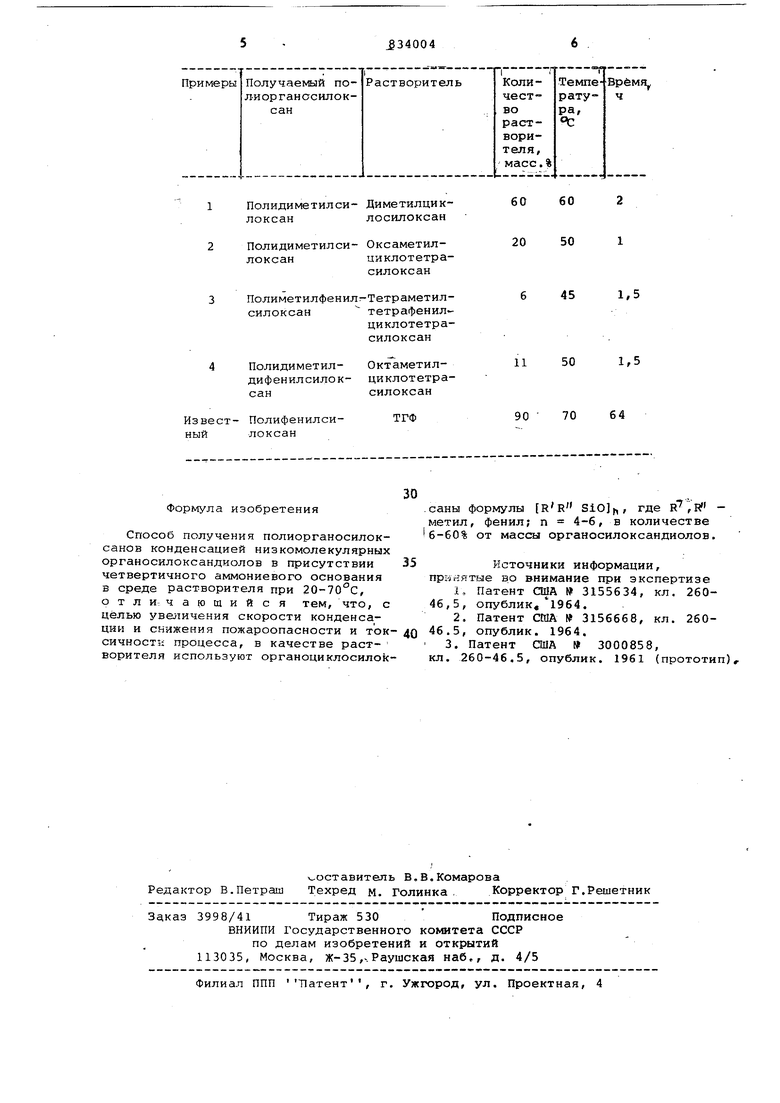

Цель изобретения - увеличение скорости конденсаций органосилоксандиолов и снижение пожароопасности и ток0сичности процесса. Для достижения указанной цели в способе получения полиорганосилоксанов конденсацией низкомолекулярных органосилоксандиолов в присутствии четвертичного аммониевого основания в среде растворителя при 20-70°С используют в качестве растворителя низ j комолекулярные циклосилоксаны формулы RR SiO, где R, R - метил фенил; п 4-6, в количестве 6-60% от массы органосилоксандиолов. Тип используемых циклосилоксанов должен соответствов1ать типу получаемых полиорганосилоксанов. Так, напри мер, при получении полиметилфенилСилоксана в качестве среды используют тетраметилтетрафенилциклотетрасилоксан, при получении полидиметилсилокеана - октаметилциклотетрасилоксан. Применение циклосилоксанов в количестве менее 6 мае. % не дает эффекта увеличения скорости процесса, а использование более 60 мае. % приводит к значительному разбавлению реакционной массы, что уменьшает про изводительность оборудовангия и увеличивает энергетические затраты на удаление циклосилоксанов из продукта Используемые циклосилоксаны не токсичны и значительно менее пожароопасны /температура вспышки наиболее легковоспламенимого октаметилцик лотетрасилоксана , ТГФ - 20°С). Процесс конденсации органосилоксандиолов проводят в присутствии 0,001-1 мае. % четвертичного аммоние вого основания при температуре 2070°С, исключающей разрыв связи-Й1О31 По окончании процесса производят тер модезактивацию катализатора с одновр менным удалением циклосилоксанов. После дезактивации в реакционной сре де остаютсянеактивные третичные аминыJ не ухудшающие свойств конечных продуктов. Пример 1. Смесь 200 г диметилсилоксандиола (м.м. 1200), 300 г (60 мае. %) диметилциклосилоксанов, состоящих из 80% октаметилциклотетра силоксана, 15% декаметилциклопентаси локсана и 5% додекаметилциклогексасилоксана, и О,2 мл 20%-ного водного раствора тетраметиламмониевого Основания (2-10 % от массы силоксандиола) перемешивают 2 ч при 60°С. По окончании процесса удаляют циклосилоксаны при 120°С и остаточном давле нии 5,0 мм рт. ст. в течение 20 мин при одновременной дезактивации катал затора, Полученный полидиметилсилоксан имеет м,м. 123000. Пример 2, Смесь 200 г диметилсилоксандиола (м.м. 920), 50 г (20 мас.%) оксаметилциклотетрасилоксана и 0,18 мл 50%-ного водного раствора диметилфенилбутиламмониевого основания (410 % от массы силоксандиола) перемешивают при 50°С в течение 1ч. По окончании процесса удаляют циклосилоксан и дезактивируют катализатор нагревом реакционной смеси до 90-92с при остаточном давлении 2 мм рт. ст. в течение 45 мин. Получают 203 г полидиметилсилоксана с м.м. 73000. Пример 3. Смесь 170 г метилфенилсилоксандиола (м.м. 1500), со- держащую 6% тетраметилтетрафенилциклотетрасилоксана, и О,1 мл 50%-ного водного раствора диметилфенилбутиламмониевого основания ( от массы силоксандиола) перемешивают .1,5 ч при 45°С. По окончании процесса смесь нагревают до 90-95 С и выдерживают при этой температуре 45 мин для дезактивации катализатора. Получают полиметилфенилсилоксан с м.м. 80000. Пример 4. Смесь 120 г диметилдифенилсилоксандиола (33 мол. % дифенилсилокси-звеньев, м.м. 1300), 15 г (11 масс. %) октаметилциклотетрасилоксана и 0,1 мл 50%-нбго водного раствора диметилфенилбутиламмониевого основания ( от массы силоксандиола) перемешивают 1,5 ч при . Поокончании процесса нагревают реакционную смесь в течение 45 мин при и остаточном давлении 2 мм рт. ст. При этом дезактивируется катализатор и удаляется циклосилоксан . В результате получают 122 г..,прлидиметилдифенилсилоксана с м.м.96000. В таблице приведены основные характеристики предлагаемого способа в сравнении с известным. Таким образом, проведение процесса конденсации органосилоксандиолов в среде циклосилоксанов позволяет резко (в 30-60 раз) сократить время процесса. Кроме того, процесс полностью нетоксичен, так как нетоксичны используемые растворители, сырье и целевые полиорганосилоксаны, и значительно, менее пожароопасен (температура вспышки растворителя не менее чем на 70° выше по сравнению с известным способом,

Полидиметилси- Диметилциклоксан лосилоксан

Полидиметилси- Оксаметиллоксан циклотетраПолиметилфенилг-Тетраметилсилоксан тетрафенилПолидиметилдифенилсилоксан

Полифенилсилоксан

60 60

20 50 силоксан

1,5

45 циклотетрасилоксан

1,5

11 50

90 70 64

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ | 2006 |

|

RU2304590C1 |

| Способ получения низкомолекулярного полидиметилметилфенилсилоксанового каучука с концевыми гидроксильными группами | 2019 |

|

RU2715888C1 |

| Способ получения алкоксисилоксановыхОлигОМЕРОВ | 1979 |

|

SU802311A1 |

| Способ получения полиорганосилоксанов | 1982 |

|

SU1162826A1 |

| Способ получения органоциклоэлементоксанов | 1979 |

|

SU887585A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ее, со-ДИГИДРОКСИПОЛИСИЛОКСАНОВ | 1966 |

|

SU184453A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОТРИСИЛОКСАНОВ | 2008 |

|

RU2402577C2 |

| Способ получения высокочистых октаметилциклотетрасилоксана и декаметилциклопентасилоксана разделением смеси паров метилциклосилоксанов | 2023 |

|

RU2812722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛОКСАНОВ | 1970 |

|

SU269486A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМО- И МОРОЗОСТОЙКИХ СИЛОКСАНОВЫХ КАУЧУКОВ | 2010 |

|

RU2441039C2 |

Формула изобретения Способ получения полиорганосилоксанов конденсацией низкомолекулярных органосилоксандиолов в присутствии четвертичного аммониевого основания в среде растворителя при 20-70°С, отличающийся тем, что, с целью увеличения скорости конденсации и cнижeE ия пожароопасности и ток сичностк процесса, в качестве растворителя используют органоциклосилок саны формулы RR ,, где - метил, фенил; п 4-6, в количестве 6-60% от массы органосилоксандиолов. Источники информации, принятые во внимание при экспертизе 1.Патент США 3155634, кл. 26046,5, опублик,l964. 2,Патент США 3156668, кл. 26046.5, опублик. 1964. 3. Патент США 3000858, кл. 260-46.5, опублик. 1961 (прототип),

Авторы

Даты

1981-05-30—Публикация

1979-06-26—Подача