(54) СПОСОБ ПОЛУЧЕНИЯ ОРГАНОЦИКЛОЭЖМЕНТОКСАНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органоциклосилоксанов | 1978 |

|

SU683206A1 |

| Способ получения органоциклосилоксанов | 1981 |

|

SU979391A1 |

| Способ получения органоциклосилоксанов | 1976 |

|

SU556158A1 |

| Способ получения 1,1,3,3,5,5,-гексаметил-7-силоксадигидрофенантренилциклотетрасилоксана | 1981 |

|

SU1004391A1 |

| Способ получения комплексных соединений щелочных металлов | 1978 |

|

SU1003758A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ | 2006 |

|

RU2304590C1 |

| Способ получения полиорганоси-лОКСАНОВ | 1979 |

|

SU834004A1 |

| Метил (алкил-арил-) гидросиланоляты щелочных металлов в качестве катализаторов реакции полимеризации органогидроциклосилоксанов, и способ их получения | 1977 |

|

SU739072A1 |

| Способ получения алкоксисилоксановыхОлигОМЕРОВ | 1979 |

|

SU802311A1 |

| Способ получения хлорсилоксановых олигомеров с фенильными радикалами у атома кремния | 1977 |

|

SU703546A1 |

Изобретение относится к области химической технологии, конкретно к получению органоциклоэлементоксанов которые могут быть использованы в , качестве полупродуктов для получения лаков, смол, жидкостей. Известен способ получения органоциклосилоксанов поликонденсацией алкоксисиланов при нагревании до 230-300 С под давлением в присутствии катализатора - хлористого алкминия 1 . Недостатком указанного способа является то, что наряду с органоциклосилоксанами образуются линейные силокеаны и значительное количество полимера с молекулярным весом более 500, что заметно снижает выход циклосилоксанов. Кроме того, высокие температуры реакции и использойание катализатора не позволяют получать органоциклосилоксань с такими заместителями у кремния, как водород, винил и другие непредельные радикалы. Известен способ получения органе- циклосилоксанов термокаталитической деполимеризации (ТКД ) линейных полисилоксашов с использованием в качестве катализатора гидроокисей щелочных металлов 23. Однако гидроокиси щелочных металлов являются активными катализаторами не только перегруппировки силоксановых связей, но и отрыва органических радикалов от атома кремния. Поэтому процессы ТКД, в которых используются щелочные катализаторы, очень чувствительна к перегревам, так как при этом значительно увеличиваются скорости побочных реакций отрыва органических радикалов. Известен также взятый за прототип способ получения циклосилоксанов при взаимодействии органохлорсиланов с к кислородсодержащими соединениями . пр.остыми зфирами, тетрагидрофураиом, диоксаном .

Реакция протекает при 125-350 С под давлением в присутствии катализатора - треххлористого алюминия f3J. Продукты реакции - смесь полиорганосилоксанов и циклосилоксанов.

Однако давление, высокие температуры Cl25-350c и использование треххлористого алюминия в качестве катализатора в описанном методе приводит к перераспределению заместителей у атома кремния, что не позволяет получить смесь полиорганосиклосанов и циклосилоксанов определенного состава с высоким выходом. Кроме того, указанный метод не дает возможности получать циклосилоксаны с такими заместителями у кремния, как водород и винил.

Целью изобретения являются повышение выхода органоцикЛоэлементоксанов и упрощение процесса.

Это достигается тем, что в качестве хлорэлементсодержащето соединения используют соединение общей формулы

Ry, Э СЕ

о, 1, 2,

где п Э R SI, Ge,

, Н,

,

, СН, , tl,

в качестве гетероцикла - тетраг дрофуран, тетрагидропиран или диоксан, хлорзлеме тсодержащее соединение вводят в смесь лития и гетероцикла (тетрагидрофурана, тетрагидропирана или диоксана) при 20-35С и соотношении реагентов 1 : (1,5-2,1):(1,5-4,0) соответственно и выдерживают реакционную смесь до полного растворения лития при 30-4Ь С при использовании тетрагидрофурана, при 70-80 С при использовании тетрагидропирана и

при 95-1ОО С при использовании диоксана .

Пример. В трехгорлую колбу снабженную обратным холодильником, термометромукапельной воронкой,помещают 64 г (Гмоль) тетрагидрофурана, абсолютированного над натрием, и 3,5 г (0,5 моль) лития. К смеси цри 20-2fС при перемешивании прикапывают 32,3 г 0,25 моль диметидцихлорсилана. При этом скорость прибавления диметилдихлорсилана регулируют таким образом, чтобы температура реакционной смеси не превышала 40-45С. По окончании добавления диметилдихлррсилана смесь перемешивают при 30-40 0 до полного растворения лития в течение 1 ч . Выпавший осадок отфильтровьшают и экстрагируют смесью пентана 36 г 0,5 моль/ и эфира(32 г - 0,5 моль/, после чего соединяют с ф 1льтратом. От фильтрата отгоняют растворители ,{пентан и эфир) и избыток тетрагидрофурана. Остаток разгоняют под вакуумом, выделяя 15,7 г смеси циклосилоксанов, содержащую, г:

С(СНз),8 (18%)

С(СНз),6 (42%)

(CHj)2:SiOr3,9 (25%)

С(СНз) 2,5 (5%)

Суммарный выход циклосилоксанов составляет 85%.

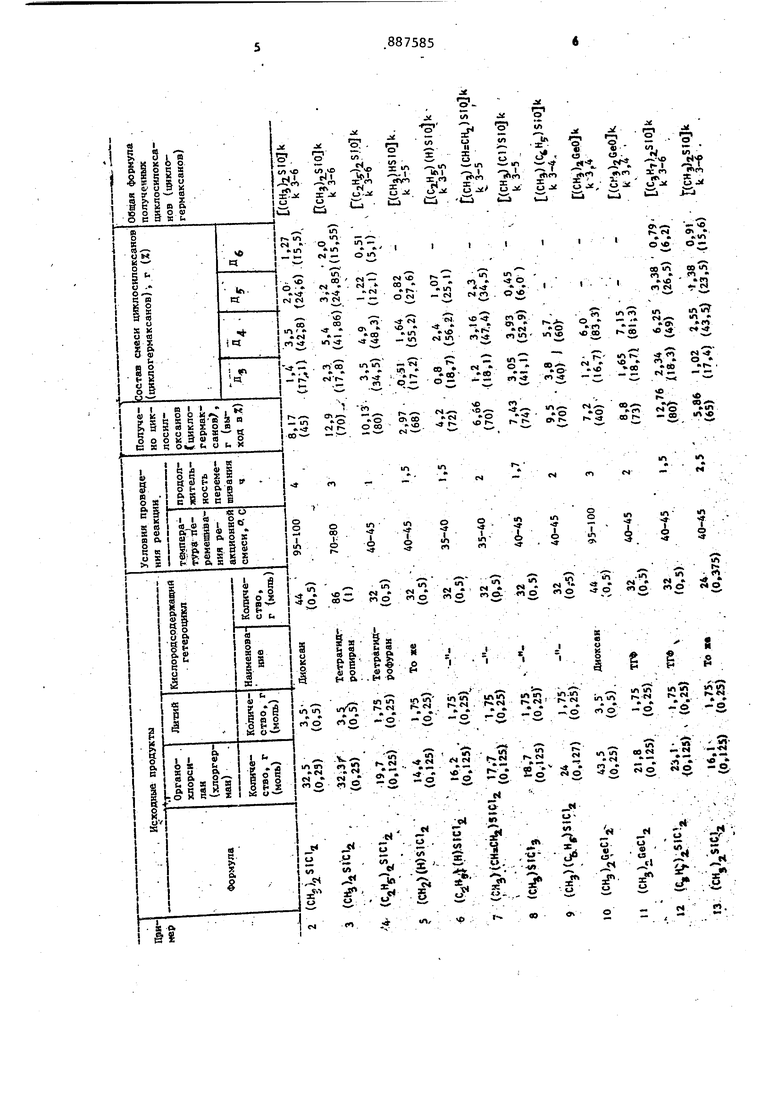

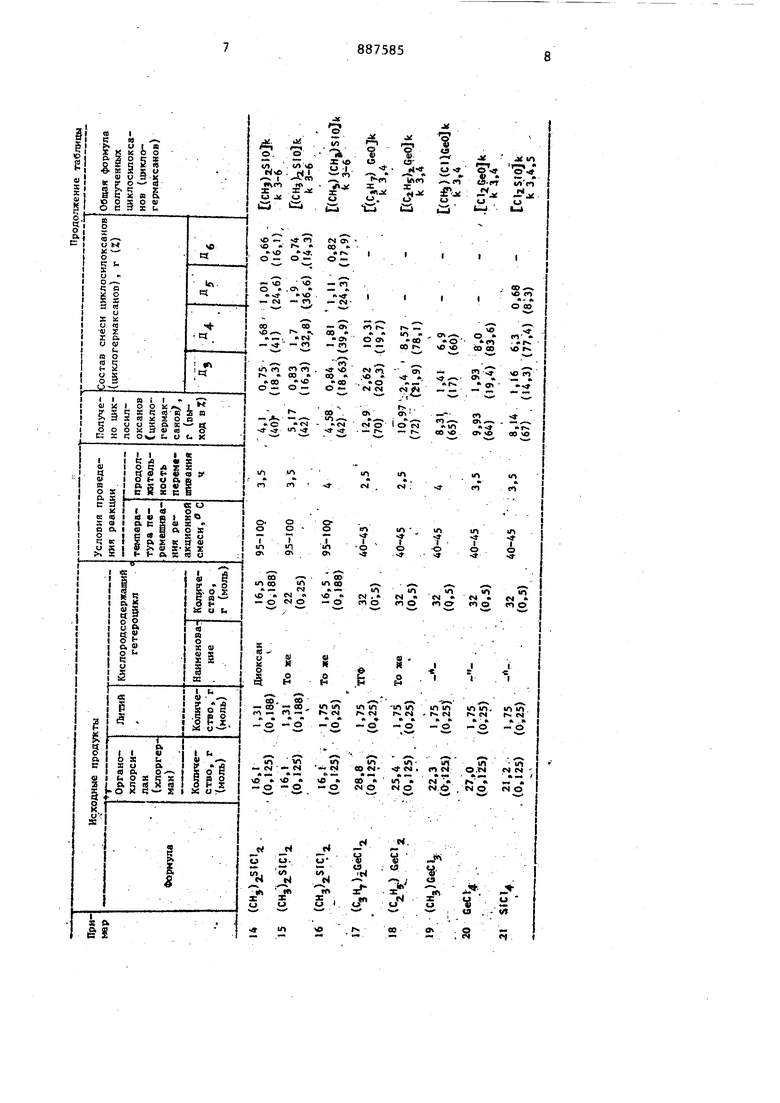

Остальные примеры приведены в таблице. .

Таким образом, согласно предложенному способу в мягких условиях атмосферное давление, 30-1 ) получают с высоким.выходом циклоэлементоксаны с различными заместителями у элемента. Способ прост в аппаратурном оформлении.

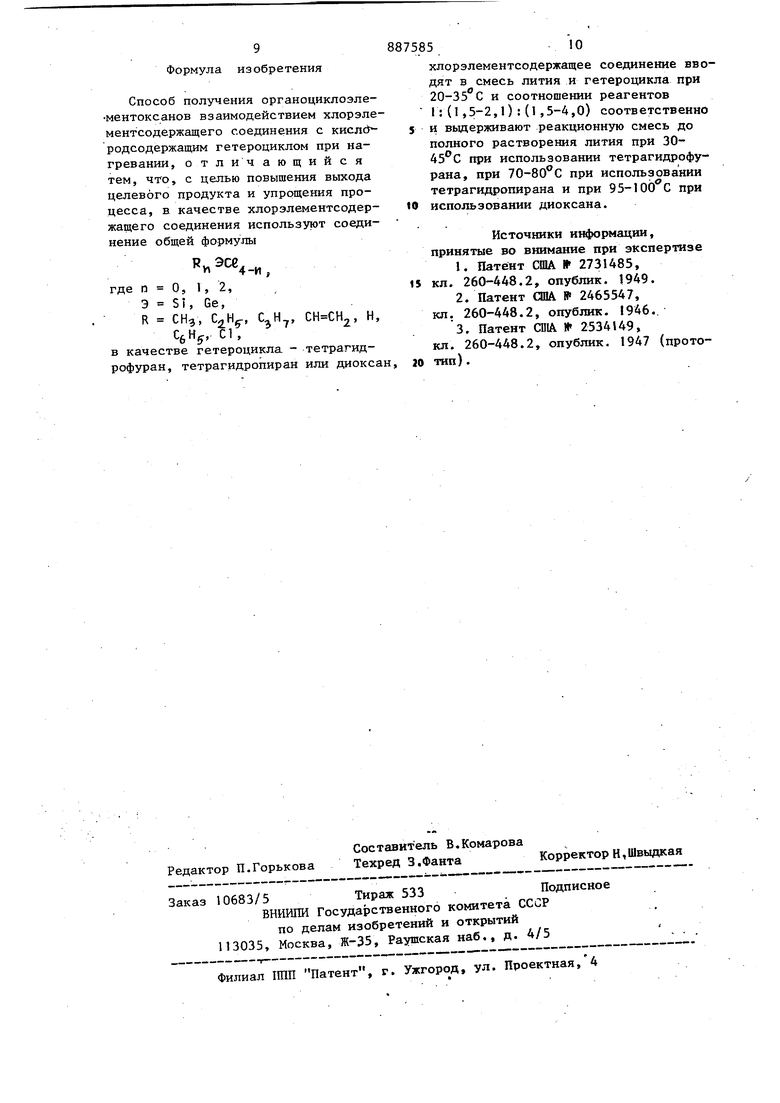

Формула изобретения

Способ цолучения органоциклоэлементоксанов взаимодействием хлорэлементсодержащего соединения с кисл родсодержащим гетероциклом при нагревании, отличающийся тем, что, с целью повышения выхода целевого продукта и упрощения процесса, в качестве хлорэлементсодержащего соединения используют соединение общей формулы

где

,, н.

в качестве гетероцикла тетрагидрофуран, тетрагидропиран или диоксан.

хлорэлементсодержащее соединение вводят в смесь лития и гетероцикла при 20-35 С и соотношении реагентов 1:(1,5-2,1):(1,5-4,0) соответственно и вьщерживают реакционную смесь до полного растворения лития при 3045

С при использовании тетрагидрофу, при 70-80°С при рана

исполь 3 ов ании

тетрагидропирана и при 95-10Ь с при использовании диоксана.

Источники И1ф1рмации, принятые во внимание при экспертизе

з. Патент США 2534149, кл. 260-448.2, опублик. 1947 (прототип).

Авторы

Даты

1981-12-07—Публикация

1979-06-25—Подача