1

Изобретение относится к черной металлургии, в частности к нержавеющим коррозионностойким высокопрочностным сталям, используемым для изготовления высокопрочной коррозионностойкой проволоки или ленты.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является коррозион-ностойкая сталь Ст 2Х15Н5АМЗ l следующего состава, -вес.:

Углерод 0,21-0,27

Кремний До 0,60

Марганец До 1,00

Хром14,5-16,0

Никель4,0-7,0

Молибден 2,7-3,2

АзотДо 0,09

Железо Остальное

Недостатки известной стали состоят в низкой J oppoзиoннoй стойкости в морской воде и высокЬй магнитной проницаемости.

цаемости при сохранении высокой прочности в холоднодеформированном состоянии.

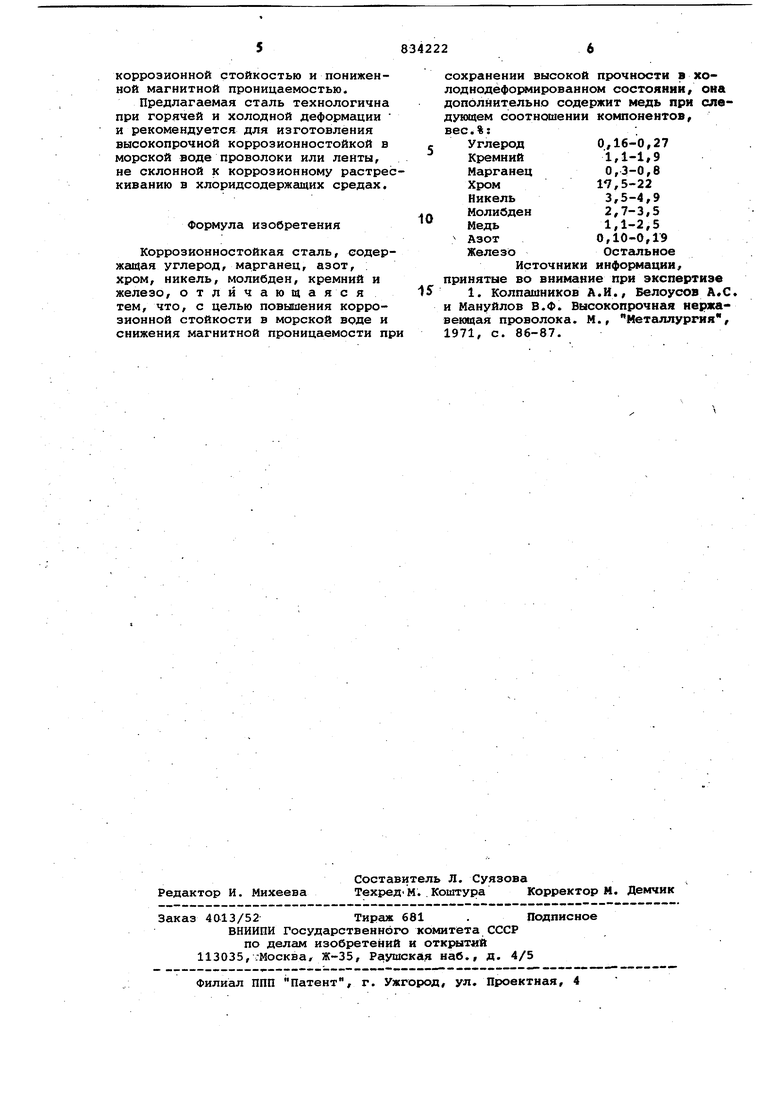

поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, азот и ёлезо, дополнительно содержит медь при следукяцем соотношении компонентов, вес.%:

Углерод0,16-0,27

Кремний1,1-1,9

Марганец0,3-0/8

Хром17,5-22

5

Никель3,5-4,9

Молибден2,7-3,5

Медь1,1-2,5

АЗОТ0,10-0,19

ЖелезоОстальное

0

Сталь содержать примеси, вес.%:

СераДо 0,02

ФосфорДо 0,035.

25

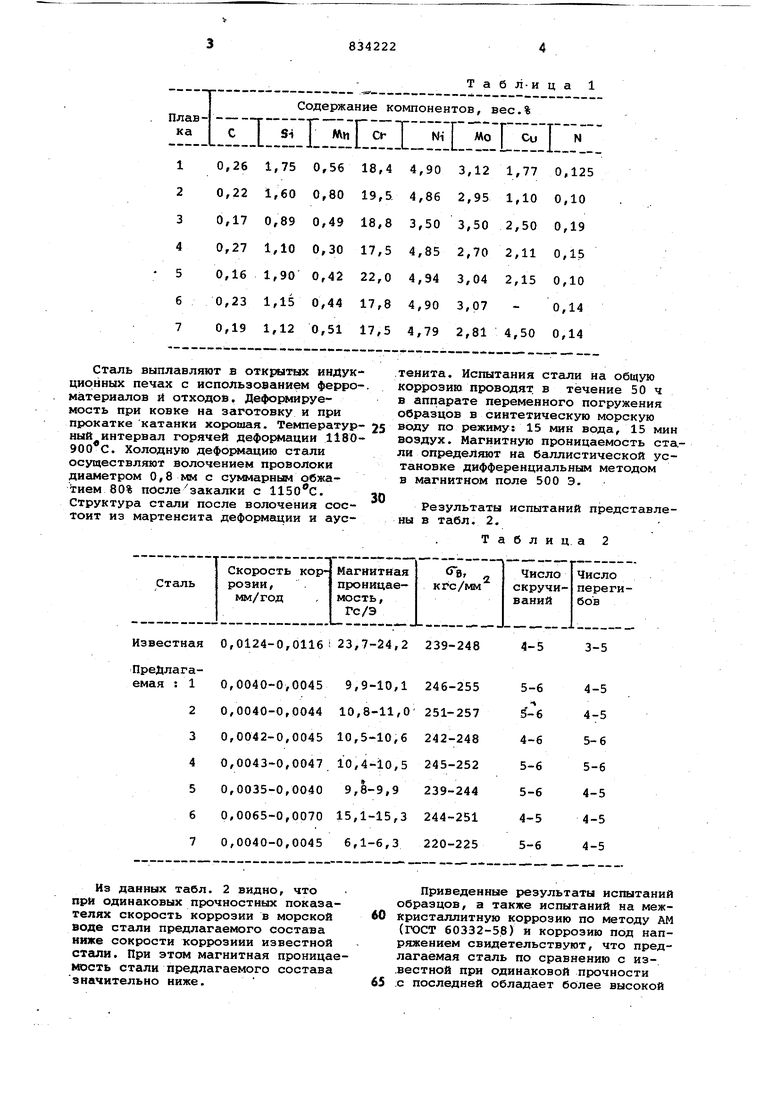

в лабораторных условиях выплавляют несколько опытных плавок сталей..

Содержание компонентов, вес.%

ПлавС I Si I Ми Г Ct- Т NI МО Си I N ка

0,261,750,5618,44,903,121,770,125

0,221,600,8019,54,862,951,100,10

0,170,890,4918,83,503,502,500,19

0,271,100,3017,54,852,702,110,15

0,161,900,4222,04,943,042,150,10

0,231,150,4417,84,903,07 -0,14

0,191,120,5117,54,792,814,500,14

Сталь выплавляют в открытых индукционных печах с использованием ферроматериалов и отходов. Деформируемость при ковке на заготовку и при прокатке катанки хорошая. Температурный интервал горячей деформации 11809ОО С. Холодную дефОЕжацию стали осуществляют волочением проволоки диаметром 0,8 мм с суммарным обжатием 80% после закалки с . Структура стали после волочения состоит из мартенсита деформации и аусТабл-ица 1

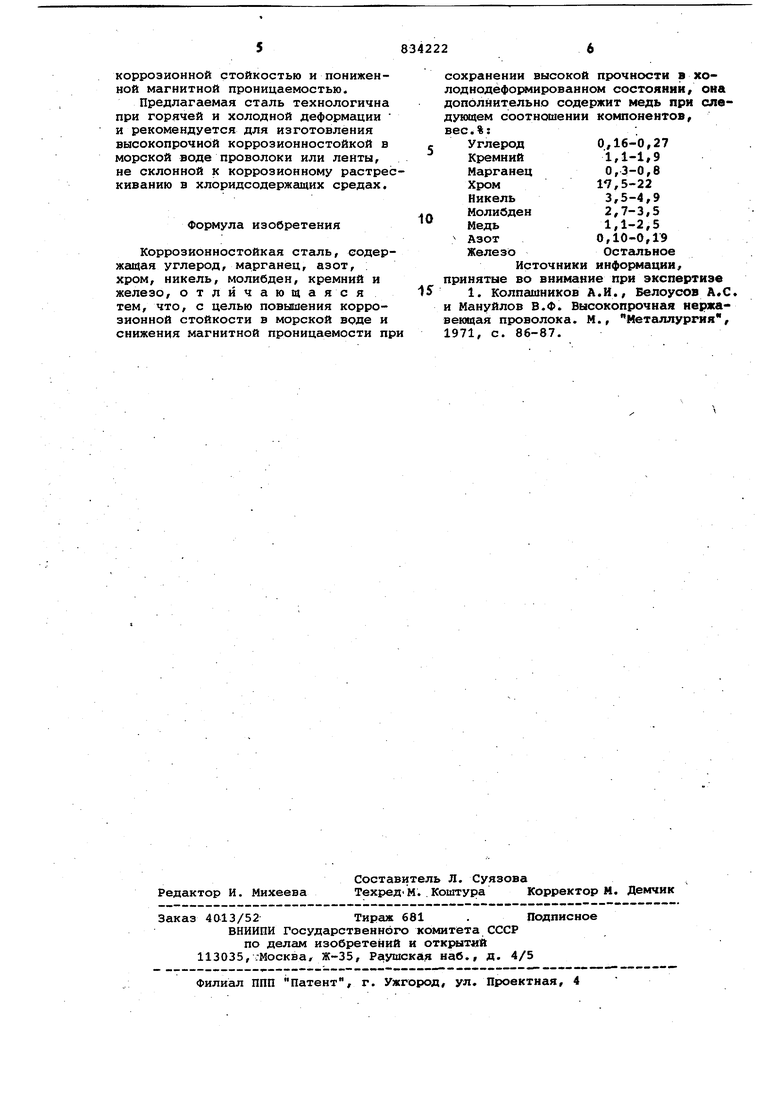

тенита. Испытания стали на общую коррозию проводят в течение 50 ч в аппарате переменного погружения образцов в синтетическую морскую воду по режиму: 15 мин вода, 15 мин воздух. Магнитную проницаемость стали определяют на баллистической установке дифференциальным методом в магнитном поле 500 Э.

Результаты испытаний представлены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкая сталь | 1979 |

|

SU834223A1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| Коррозионностойкая сталь | 1981 |

|

SU986957A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| Коррозионностойкая сталь | 1981 |

|

SU990864A1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| Сталь | 1980 |

|

SU863704A1 |

| Коррозионно-стойкая сталь | 1987 |

|

SU1447924A1 |

Известная 0,0124-0,0116i 23,7-24,2 239-248 ПреДлагаИз данных табл. 2 видно, что при одинаковых прочностных показателях скорость коррозии в морской воде стали предлагаемого состава ниже сокрости коррозиии известной стгши. При этом магнитная проницаемость стали предлагаемого состава значительно ниже.

4-5

3-5

Приведенные результаты испытаний образцов, а также испытаний на межкристаллитную коррозию по методу AM (ГОСТ 60332-58) и коррозию под напряжением свидетельствуют, что предлагаемая сталь по сравнению с из.вестной при одинаковой прочности

:с последней обладает более высокой 5 коррозионной стойкостью и пониженной магнитной проницаемостью. Предлагаемая сталь технологична при горячей и холодной деформации и рекомендуется для изготовления высокопрочной коррозионностойкой в морской воде проволоки или ленты. не склонной к коррозионному растрескиванию в хлоридсодержащих средах. Формула изобретения Коррозионностойкая сталь, содержакая углерод, марганец, азот, : хром, никель, молибден, кремний и железо, отличающаяся тем, что, с целью повышения коррозионной стойкости в морской воде и снижения магнитной проницаемости при 26 сохранении высокой прочности в холоднодёфо1 1ированном состоянии, она дополнительно содержит медь при слвдующем соотнесении компонентов, вес.%: Углерод 0,16-0,27 Кремний 1,1-1,9 Марганец 0,3-0,8 Хром1 7,5-22 Никель 3,5-4,9 Молибден 2,7-3,5 Медь1,1-2,5 Азот0,10-0,19 Железо Остгшьное Источники информации, принятые во внимание при экспертизе 1. Колпашников А.И., Белоусов А,С. и Мануйлов В.Ф. Высокопрочная нержавеющая проволока. М., Металлургия, 1971, с. 86-87.

Авторы

Даты

1981-05-30—Публикация

1979-10-12—Подача