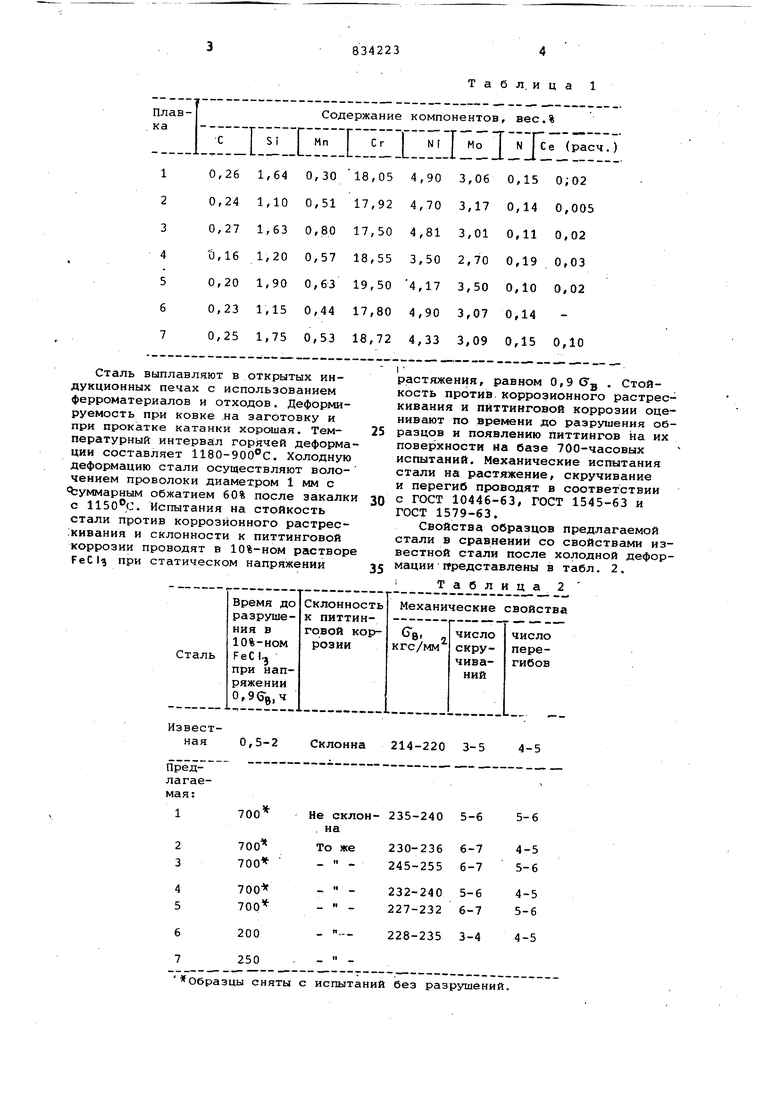

Изобретение относится к черной металлургии, в частности к нержавекицим высокопрочным деформируемым сталям, используемым для изготовле ния высокопрочной коррозионностойкой проволоки или ленты. Наиболее близкой к предлагаемой по технической сущности и достигае мому результату является корроэион нострйкая сталь, содержащая р-, вес.%1 0,21-0,27 Углерод До 0,60 Кремний До 1,00 Марганец 14,5-16,0 4-,0-7,0Никель2,7-3,2 Молибден До 0,09 Остальное Железо Недостатками известной стали яв ляются высокая склонность к коррозионному растрескиванию и питтинго вой коррозии в хлоридсодержащих средах, а также низкая способность к упрочнению при холодной деформац Цель изобретения - устранение склонности к коррозионному растрес киванию и питтинговой коррозии в лоридсодержащих средах, повышение пособности к упрочнению при её хоодной деформации. Поставленная цель достигается ем, что коррозионностойкая сталь, одержащая углерод, кремний, маргаец, хром, , молибден, азот железо, дополнительно содержит ерий при следующем соотношении комонентов, вес.%: Углерод0,16-0,27 Кремний1,1-1,9 Марганец0,3-0,8 Хром17,5-19,5 Никель3,5-4,9 Молибден2,7-3,5 Церий0,00 5-О ,-03 Азот0,10-0,19 ЖелезоОстальное СтЕшь может содержать примеси, включающие, вес.%: СераДо 0,020 ФосфорДо 0,035 В лабораторных условиях выплавлено 7 опытных плавок сталей, химический состав которых приведен в табл. 1. ПлавкаС Si

0,261,640,3018,054,903,060,150;02

0,241,100,5117,924,703,170,140,005

0,271,630,8017,504,813,010,110,02

0,161,200,5718,553,502,700,190,03

0,201,900,6319,504,173,500,100,02

0,231,150,4417,804,903,070,14

0,251,750,5318,724,333,090,150,10

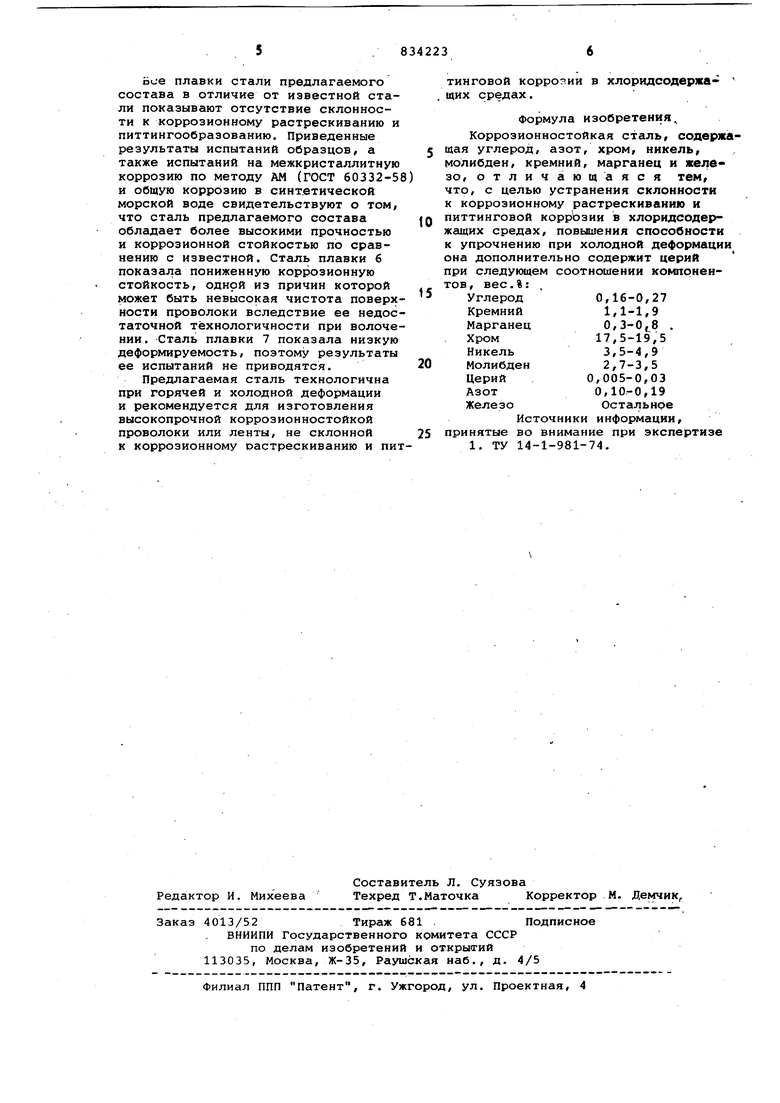

Сталь выплавляют в открытых индукционных печах с использованием ферроматериалов и отходов. Деформируемость при ковке .на заготовку и при npoKiaTKe катанки хорошая. Температурный интервал горячей деформации составляет 1180-900 С. Холодную деформацию стали осуществляют волочением проволоки диаметром 1 мм с Ъуммарным обжатием 60% после закалкиЗО с 1150(:. Испытания на стойкость стали против коррозионного растрес.кивания и склонности к пйттинговой коррозии проводят в 10%-ном растворе FeC 1 при статическом напряжении35

Табл. ица 1

растяжения, равном Q,9Gy . Стойкость против коррозионного растрескивания и пйттинговой коррозии оценивают по времени до разрушения образцов и появлению питтингов на их Содержание компонентов, вес.% Мп I ° 1 (расч.) поверхности на базе 700-часовых испытаний. Механические испытания стали на растяжение, скручивание и перегиб проводят в соответствии ГОСТ 10446-63, ГОСТ 1545-63 и ГОСТ 1579-63. Свойства образцов предлагаемой стали в сравнений со свойствами известной стали после холодной деформациипредставлены в табл. 2. Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| Коррозионностойкая сталь | 1979 |

|

SU834222A1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| Коррозионностойкая сталь | 1981 |

|

SU986957A1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606677C1 |

Известная0,5-2

Склонна

Образцы сняты с испытаний без разрушений.

214-220 3-5

4-5

Бое плавки стали предлагаемого состава в отличие от известной стали показывают отсутствие склонности к коррозионному растрескиванию и питтингообразованию. Приведенные результаты испытаний образцов, а также испытаний на межкристаллитную коррозию по методу AM (ГОСТ 60332-58 и общую коррозию в синтетической морской воде свидетельствуют о том, что сталь предлагаемого состава обладает более высокими прочностью и коррозионной стойкостью по сравнению с известной. Сталь плавки б показала пониженную коррозионную стойкость, одной из причин которой может быть невысокая чистота поверхности проволоки вследствие ее недостаточной технологичности при волочении. Сталь плавки 7 показала низкую деформируемость/ поэтому результаты ее испытаний не приводятся.

Предлагаемая сталь технологична при горячей и холодной деформации и рекомендуется для изготовления высокопрочной коррозионностойкой проволоки или ленты, не склонной к коррозионному растрескиванию и питтинговой коррозии в хлоридсодержащих средах.

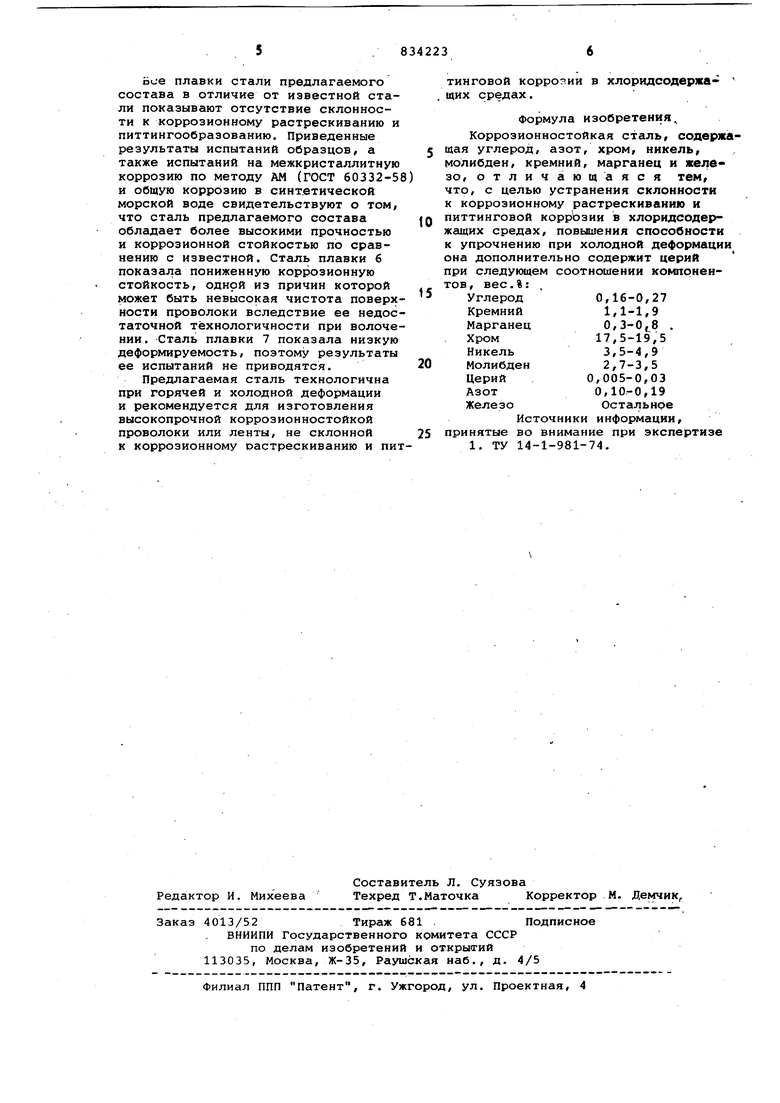

Формула изобретения,

Коррозионностойкая сталь, содержащая углерод, азот, хром, никель, молибден, кремний, марганец и железо, отличающаяся тем, что, с целью устранения склонности к коррозионному растрескиванию и питтинговой коррЬзии в хлоридсодерoжащих средах, повышения способности к упрочнению при холодной деформации она дополнительно содержит церий при следующем соотношении компонентов, вес.%:

5

Углерод 0,16-0,27 Кремний 1,1-1,9 Марганец 0,3-0,8 . Хром17,5-19,5

Никель3,5-4,9

0

Молибден 2,7-3,5 Церий 0,005-0,03 АЗОТ0,10-0,19

ЖелезоОстальное

Источники информации,

5 принятые во внимание при экспертизе 1. ТУ 14-1-981-74,

Авторы

Даты

1981-05-30—Публикация

1979-10-12—Подача