(54) КОРРОЗИОННСХЛОЙКАЯ СТАЛЬ

Изобретение относится к черной ме- таллургии, в частности к нержавеющим высокопрочным деформируемым сталям, . используемым для изготовления высокопрочной коррозионно-стойкой проволоки или ленты.

Известна нержавеющая сталь 2Х13Н4Г9 D. 1

Однако сталь не обеспечивает достаточной коррозионной стойкости Вт хлоридсодержаших средах в результате большого количества марганца.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является коррозионностойКая сталь 2 3 следующего состава, вей. %: УглеродДо О,15

КремнийДо 0,5

Марганец.0,25-20

Хром

12-18 Никель

а 5-7

Молибден 2-3

АзотО,06-О,15

ЖелезоОстальное

Высокопрочная проволока диаметром 0,7 мм, изготовленная из известной стали после закалки с и холодной деформации с суммарным обжатием 80%, имеет следующие свойс|;ва:

- 218-232 Предел прочности, кгс/мм 4-5 Число скручиваний Скорость коррозии

10

в морской воде, мм/г. О,О11-0,012 Недостатком известной стали являет- . ся низкие прочность при холодной деформации, пластичность и высокая скорость , общей коррозии.

fS

Целью изобретения является повышение прочности при холодной деформаши, пластичности и коррозионной стойкости стали в морской воде.20

Данная цель достигается тем, что корровионностойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, железо, дополнигельно содержит медь при следующем соотношении компоненгов, вес.9о: Угле;род0,15-0(3

Кремний0,3-2,5

МарганецО,9-2,5

Хром15-22

Никель3,5-4,9

Молибден0,7-3,5

Азог0,05-0,25

МедьОД-3,0

ЖелезоОстальное

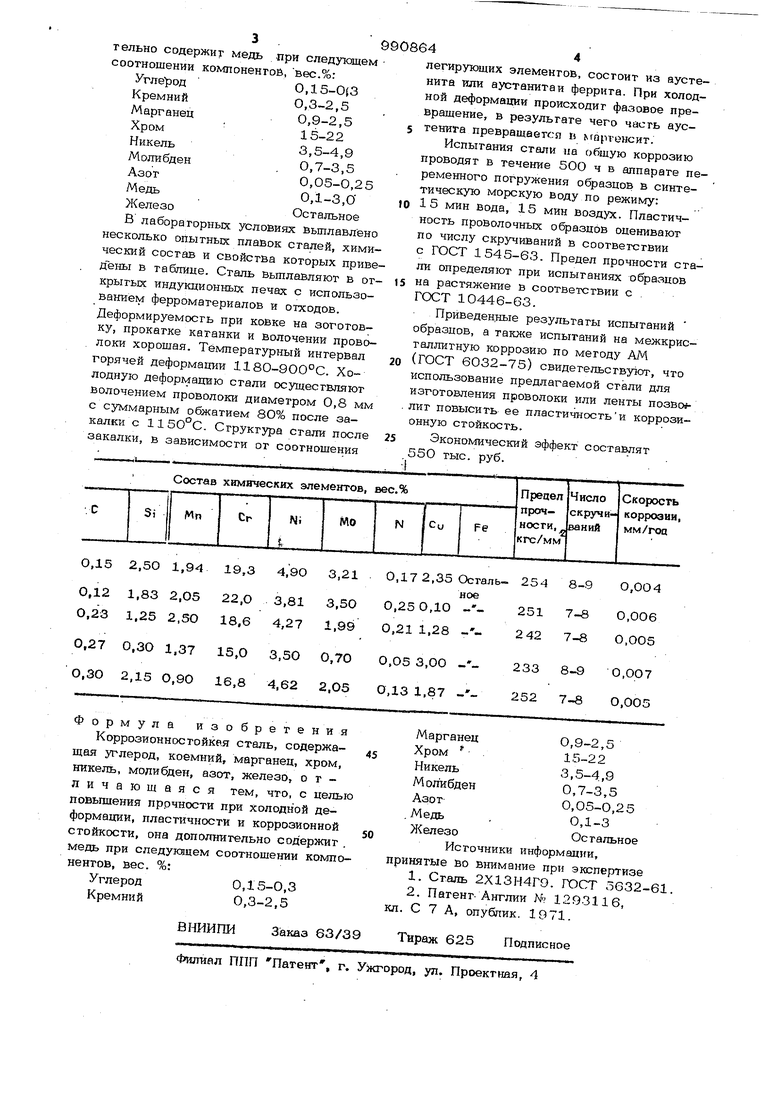

В лабораторных условиях вьшлавлено несколько опытных плавок сталей, химический состав и свойства которых привед ены в таблице. Сталь выплавляют в открытых индукционных печах с использованием ферроматериалов и отходов. Деформируемость при ковке на зоготовку, прокатке катанки и волочении проволоки хорошая. Температурный интервал горячей деформации 1180-900°С. Холодную деформацию стали осуществляют волочением проволоки диаметром 0,8 мм с суммарным обжатием 8О% после закалки с 11 . Структура стали после закалки, в зависимости от соотношения

легирующих элементов, состоит из аустенита или аустанитаи феррита. При холодной деформации происходит фазовое превращение, в результате чего часть аустенига превращается в гQpгeнcит.

Испытания стали на обшую коррозию проводят в течение 5ОО ч в аппарате переменного погружения образцов в синтетическую морскую воду по режиму: 15 мин вода, 15 мин воздух. Пластичность проволочных образцов оценивают по числу скручиваний в соответствии с ГОСТ 1545-63. Предел прочности стали определяют при испытаниях образцов на растяжение в соответствии с . ГОСТ 10446-63.

Приведенные результаты испытаний образцов, а также испытаний на межкристаллитную коррозию по методу AM (гост 6032-75) свидетельствуют, что использование предлагаемой стали для изготовления проволоки или ленты позво#лит повысить ее пластичностьи коррозионную стойкость.

Экономический эффект составлят 55О тыс. руб..

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкая сталь | 1981 |

|

SU986957A1 |

| Коррозионностойкая сталь | 1979 |

|

SU834222A1 |

| Коррозионностойкая сталь | 1979 |

|

SU834223A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| Коррозионно-стойкая сталь | 1987 |

|

SU1447924A1 |

| Способ изготовления проволоки и ленты из аустенитных сталей | 1982 |

|

SU1028728A1 |

| Сталь | 1980 |

|

SU863704A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| Коррозионно-стойкая сталь | 1988 |

|

SU1571099A1 |

| Коррозионностойкая сталь | 1982 |

|

SU1049559A1 |

О,15 2,50 1,94 19,3 4,90 3,21 0,12 1,83 2,05 22,О 3,81 3,50

0,172,35 Осталь- 254 8-9 О,ОО4

ное 0,25 0,10 -- 251 7-8 0,006

Авторы

Даты

1983-01-23—Публикация

1981-10-02—Подача