Устройство работает следующим образом.

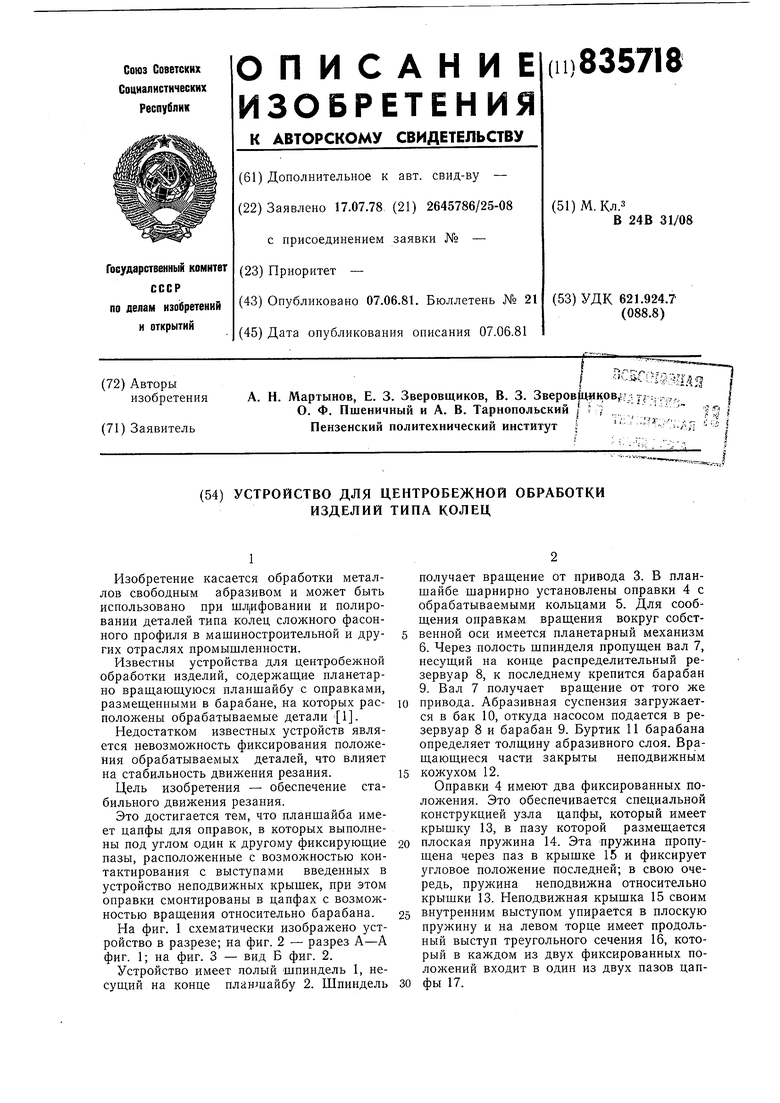

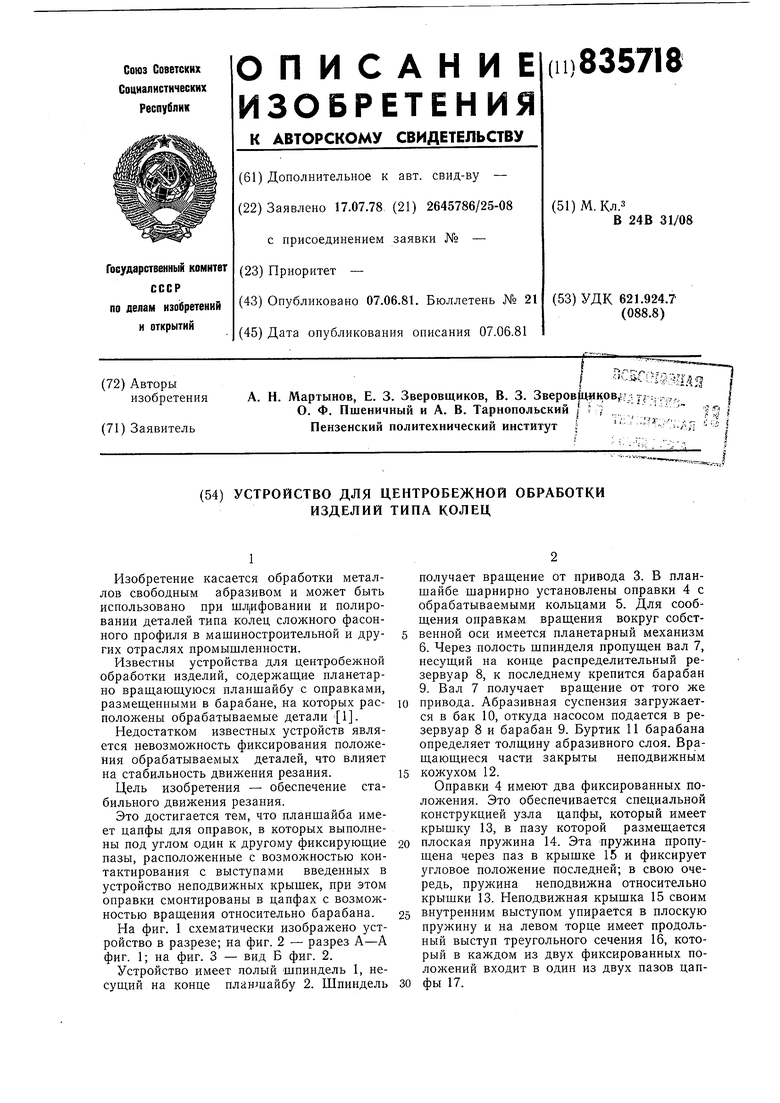

От привода 3 вращение с некоторой угловой скоростью 0)1 передается через полый шпиндель 1 и планшайбу 2 оправкам 4 с закрепленными на них обрабатываемыми кольцами 5. Одновременно вращение с угловой скоростью «2 передается через вал 7 распределительному резервуару 8 и закрепленному на нем барабану 9. При этом абразивная суспензия, подаваемая из бака 10, под действием центробежных сил будет проходить через распределительный резервуар 8 в барабан 9 и формироваться в нем в,плотное абразивное кольцо. Толщина этого кольца определяется высотой буртика 11 барабана. Оправкам с обрабатываемыми кольцами через планетарный механизм 6 сообщается вращение вокруг собственной оси с некоторой угловой скоростью (Оз. В результате суммирования движений детали получают планетарное вращение относительно уплотненного вращающегося абразивного кольца и, погружаясь в него, будут обрабатываться. Обработка происходит при непрерывной циркуляции абразивной суспензии через барабан.

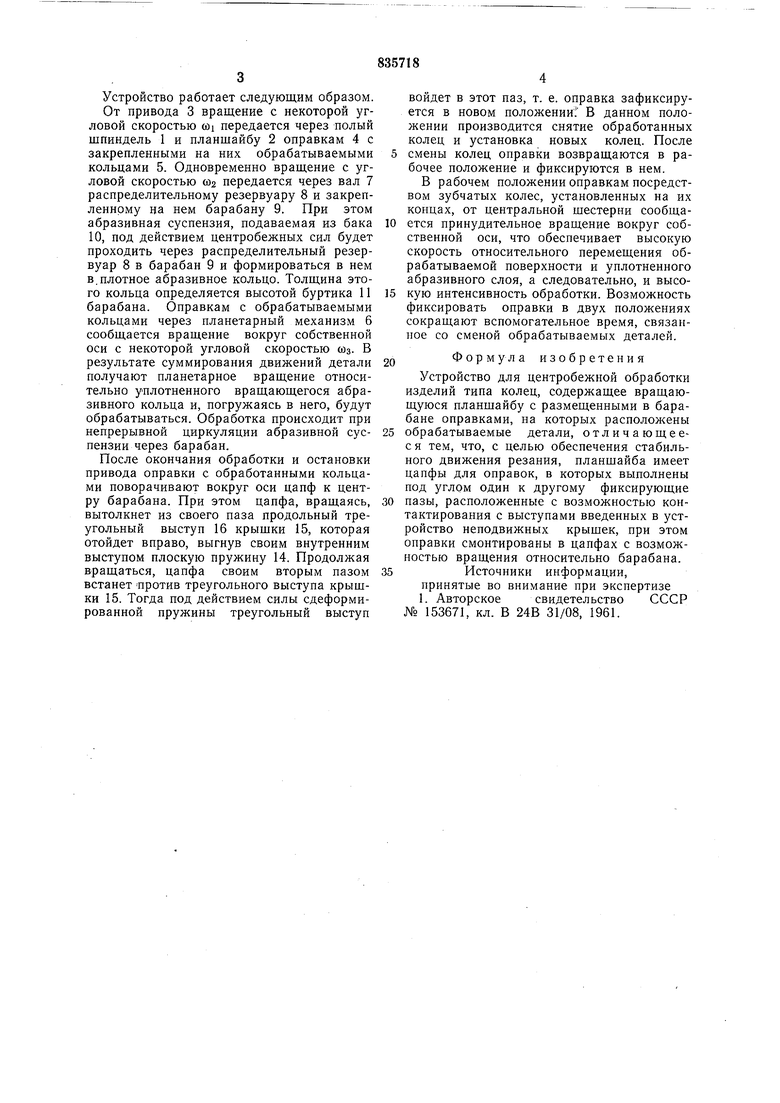

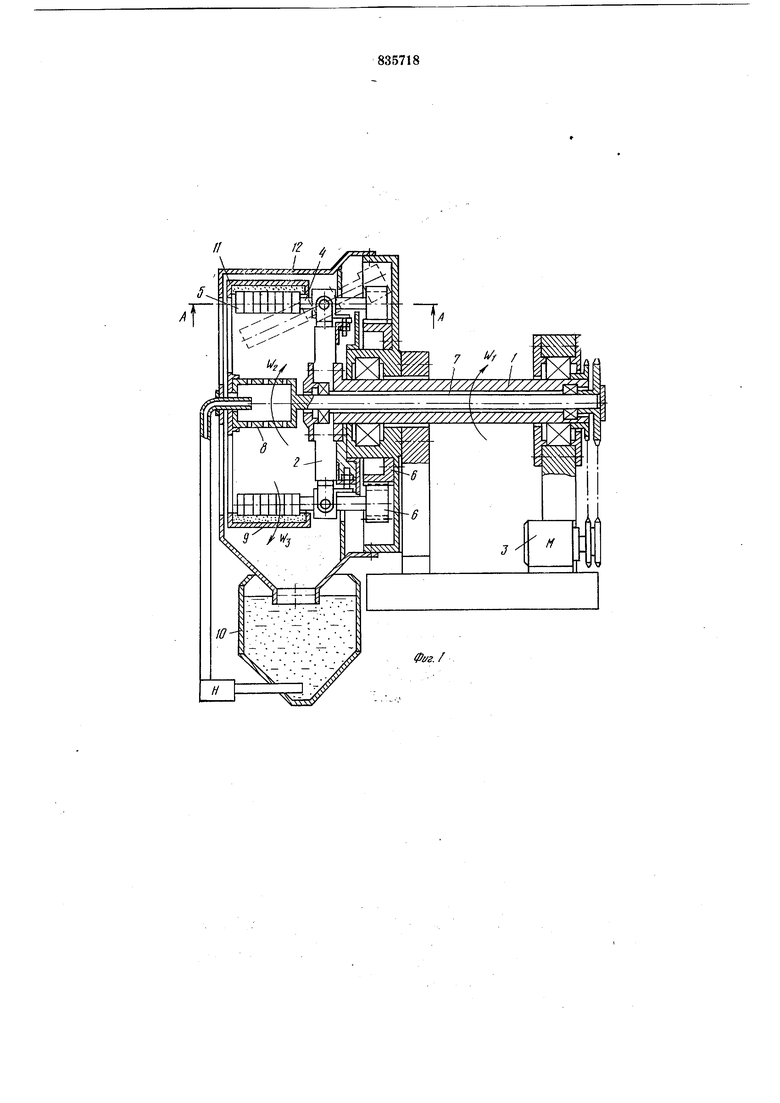

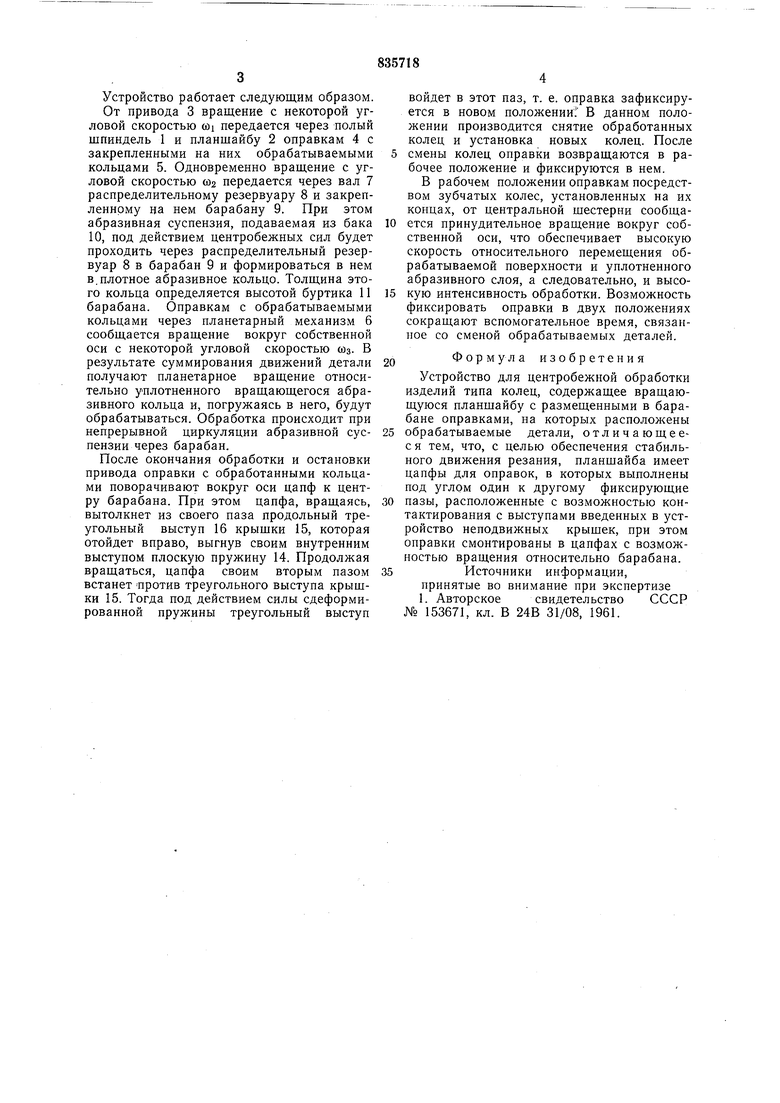

После окончания обработки и остановки привода оправки с обработанными кольцами поворачивают вокруг оси цапф к центру барабана. При этом цапфа, вращаясь, вытолкнет из своего паза продольный треугольный выступ 16 крышки 15, которая отойдет вправо, выгнув своим внутренним выступом плоскую пружину 14. Продолжая вращаться, цапфа своим вторым пазом встанет -против треугольного выступа крышки 15. Тогда под действием силы сдеформированной пружины треугольный выступ

войдет в этот паз, т. е. оправка зафиксируется в новом положении В данном положении производится снятие обработанных колец и установка новых колец. После смены колец оправки возвращаются в рабочее положение и фиксируются в нем.

В рабочем положении оправкам посредством зубчатых колес, установленных на их концах, от центральной шестерни сообщается принудительное вращение вокруг собственной оси, что обеспечивает высокую скорость относительного перемещения обрабатываемой поверхности и уплотненного абразивного слоя, а следовательно, и высокую интенсивность обработки. Возможность фиксировать оправки в двух положениях сокращают вспомогательное время, связанное со сменой обрабатываемых деталей.

Формула изобретения

Устройство для центробежной обработки изделий типа колец, содержащее вращающуюся планшайбу с размещенными в барабане оправками, на которых расположены

обрабатываемые детали, отличающееся тем, что, с целью обеспечения стабильного движения резания, планшайба имеет цапфы для оправок, в которых выполнены под углом один к другому фиксирующие

пазы, расположенные с возможностью контактирования с выступами введенных в устройство неподвижных крышек, при этом оправки смонтированы в цапфах с возможностью вращения относительно барабана.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 153671, кл. В 24В 31/08, 1961.

//////////77//A //1////y///777i

/////////////////Л/////////77А

7 / /

/ / / Z

0i/z. /

W////////A

/(.ХХЧЧЧЧЧЧЧхх

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежной обработки колец | 1981 |

|

SU986747A2 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| Устройство для центробежной обработки колец | 1977 |

|

SU663564A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| Устройство для центробежной абразивной обработки колец | 1979 |

|

SU787160A1 |

| Устройство для центробежной абразивной обработки колец | 1980 |

|

SU929415A2 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Способ обработки изделий | 1978 |

|

SU680864A2 |

| Устройство для центробежной обработки поверхности деталей | 1980 |

|

SU878522A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

3uffS

Авторы

Даты

1981-06-07—Публикация

1978-07-17—Подача