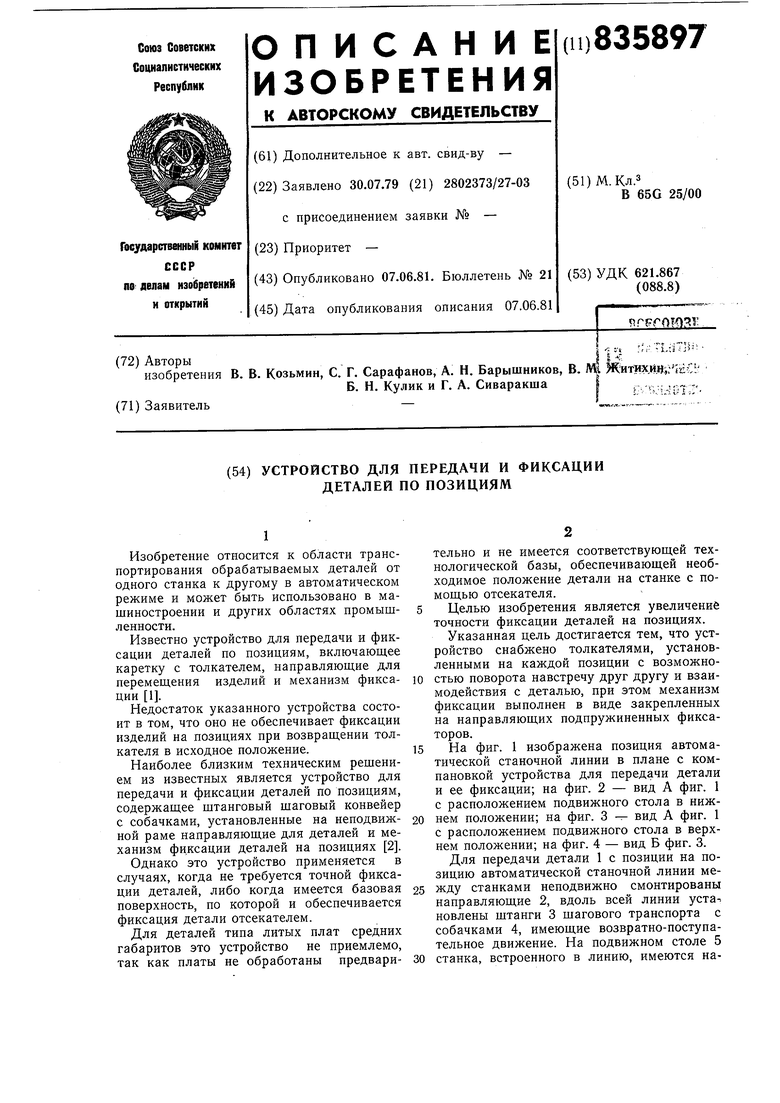

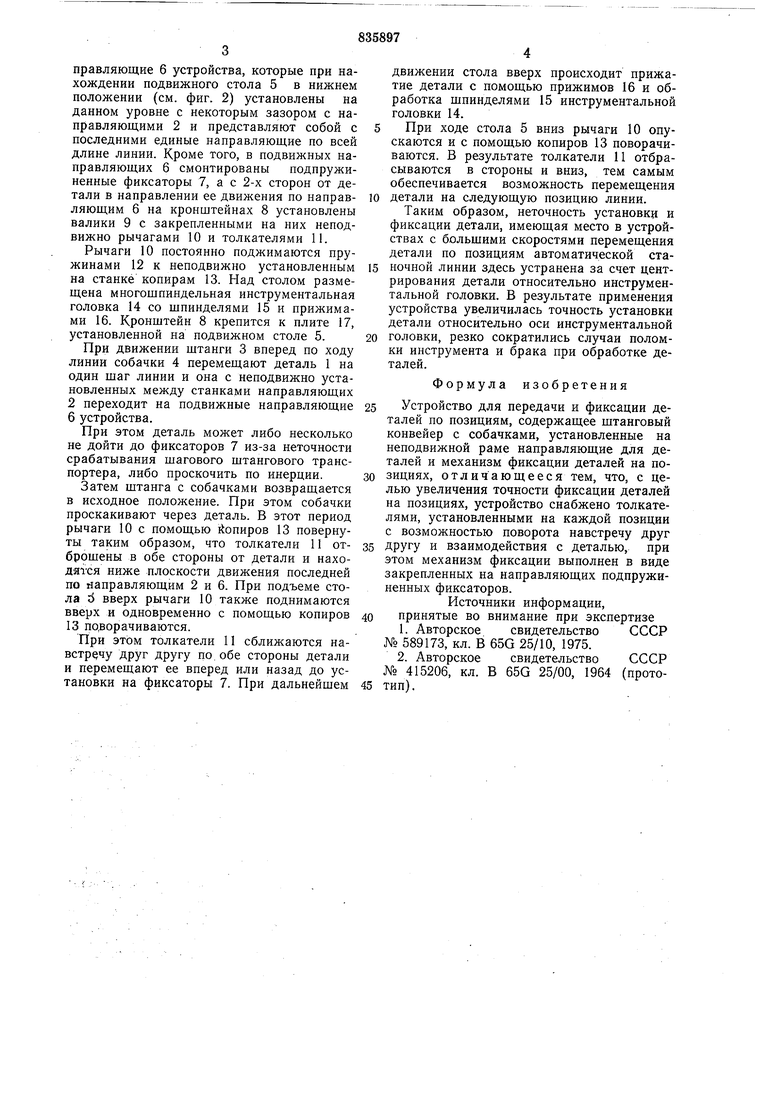

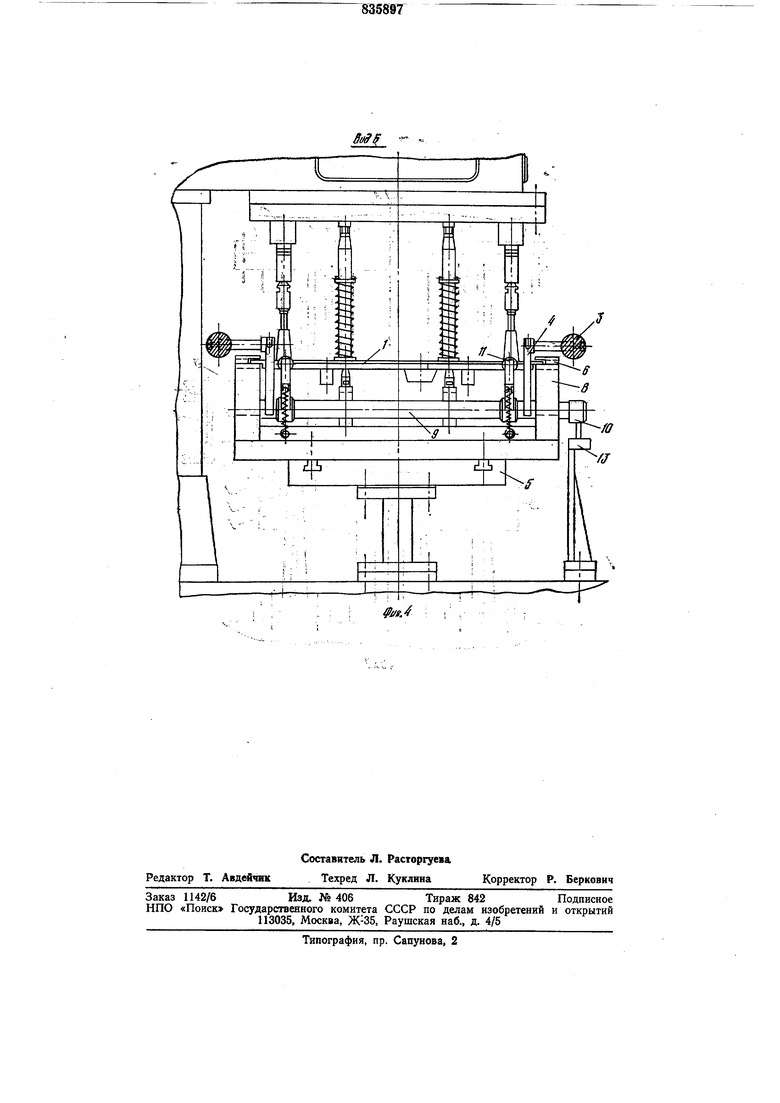

правляющие 6 устройства, которые при нахождении нодвижного стола 5 в нижнем положении (см. фиг. 2) установлены на данном уровне с некоторым зазором с направляющими 2 и представляют собой с последними единые направляющие по всей длине линии. Кроме того, в подвижных направляющих 6 смонтированы подпружиненные фиксаторы 7, а с 2-х сторон от детали в направлении ее движения по направляющим 6 на кронштейнах 8 установлены валики 9 с закрепленными на них неподвижно рычагами 10 и толкателями 11.

Рычаги 10 постоянно поджимаются пружинами 12 к неподвижно установленным на станке копирам 13. Над столом размещена многошпиндельная инструментальная головка 14 со шпинделями 15 и прижимами 16. Кронштейн 8 крепится к плите 17, установленной на подвижном столе 5.

При движении штанги 3 вперед по ходу линии собачки 4 перемещают деталь 1 на один шаг линии и она с неподвижно установленных между станками направляющих 2 переходит на подвижные направляющие 6 устройства.

При этом деталь может либо несколько не дойти до фиксаторов 7 из-за неточности срабатывания шагового штангового транспортера, либо проскочить по инерции.

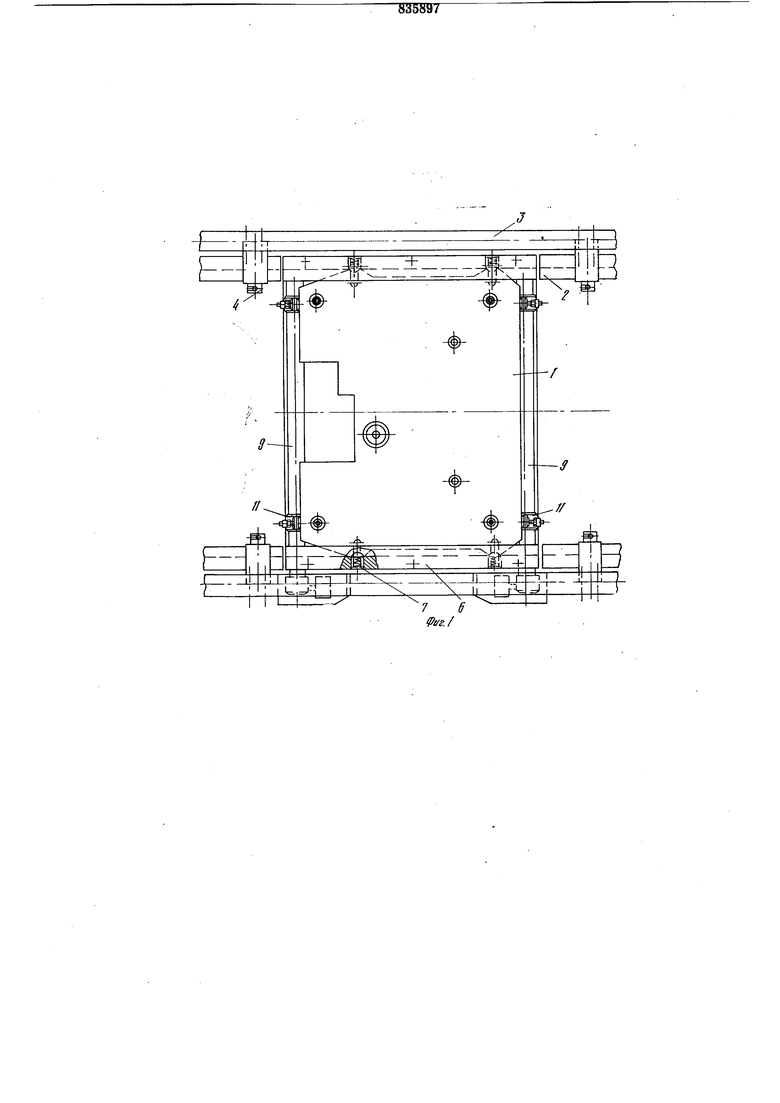

Затем штанга с собачками возвращается в исходное положение. При этом собачки проскакивают через деталь. В этот период рычаги 10 с помощью Копиров 13 повернуты таким образом, что толкатели 11 отброщены в обе стороны от детали и находятся ниже плоскости движения последней по направляющим 2 и 6. При подъеме стола 5 вверх рычаги 10 также поднимаются вверх и одновременно с помощью копиров 13 поворачиваются.

При этом толкатели 11 сближаются навстр чу друг другу по обе стороны детали и перемещают ее вперед или назад до установки на фиксаторы 7. При дальнейшем

движении стола вверх происходит прижатие детали с помощью прижимов 16 и обработка шпинделями 15 инструментальной головки 14.

При ходе стола 5 вниз рычаги 10 опускаются и с помощью копиров 13 поворачиваются. В результате толкатели 11 отбрасываются в стороны и вниз, тем самым обеспечивается возможность перемещения детали на следующую позицию линии.

Таким образом, неточность установки и фиксации детали, имеющая место в устройствах с большими скоростями перемещения детали по позициям автоматической станочной линии здесь устранена за счет центрирования детали относительно инструментальной головки. В результате применения устройства увеличилась точность установки детали относительно оси инструментальной головки, резко сократились случаи поломки инструмента и брака при обработке деталей.

Формула изобретения

Устройство для передачи и фиксации деталей по позициям, содержащее штанговый конвейер с собачками, установленные на неподвижной раме направляющие для деталей и механизм фиксации деталей на позициях, отличающееся тем, что, с целью увеличения точности фиксации деталей на позициях, устройство снабжено толкателями, установленными на каждой позиции с возможностью поворота навстречу друг другу и взаимодействия с деталью, при этом механизм фиксации выполнен в виде закрепленных на направляющих подпружиненных фиксаторов.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 589173, кл. В 65G 25/10, 1975.

2.Авторское свидетельство СССР № 415206, кл. В 65G 25/00, 1964 (прототип).

//

ВаЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сверления отверстий в щитовых деталях | 1976 |

|

SU644619A1 |

| Автоматическая линия для обработки деталей | 1985 |

|

SU1315242A1 |

| Сборочный автомат | 1982 |

|

SU1106626A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для автоматического нарезания резьбы метчиками | 1986 |

|

SU1340942A1 |

| Многооперационное штанговое транспортирующее устройство | 1978 |

|

SU737320A1 |

| Устройство для обработки деталей аэродинамического профиля | 1984 |

|

SU1165555A1 |

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| Шаговый конвейер | 1982 |

|

SU1008107A1 |

| Швейный полуавтомат для обработки деталей швейных изделий | 1972 |

|

SU563445A1 |

Авторы

Даты

1981-06-07—Публикация

1979-07-30—Подача