(54;) СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВТОРИЧНЫХ ПОЛИАМИДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации изделий изпОлиМЕТилМЕТАКРилАТА | 1979 |

|

SU836026A1 |

| Способ упрочнения деталей из полиамидов | 1988 |

|

SU1699801A1 |

| Способ повышения прочности базисов съемных протезов из быстротвердеющих пластмасс | 1985 |

|

SU1337075A1 |

| Способ обработки деталей из полиметилметакрилата | 1980 |

|

SU910428A1 |

| Способ обработки изделий из акриловойплАСТМАССы | 1979 |

|

SU840060A1 |

| Способ получения акриловых пластмасс | 1979 |

|

SU821454A1 |

| Способ обработки деталей из акриловых пластмасс | 1978 |

|

SU771120A1 |

| Способ обработки изделий из поли-СТиРОльНыХ и АКРилОВыХ плАСТМАСС | 1979 |

|

SU840059A1 |

| Способ крашения изделий из пластмасс | 1977 |

|

SU627209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2013 |

|

RU2550402C1 |

Изобретение относится к переработке пластмасс и может быть использовано во всех отраслях народного хозяйства для повышения физико-механических показателей деталей из вторичных полиамидов ..

Известен способ улучшения свойств деталей из вторичных полиамидов путем их термической обработки в воде и минеральных маслах 1 .

Недостатком способа термической обработки деталей в воде является, наряду с ростом ударной вязкости и разрушающего напряжения при сжатии, резкое снижение разрушающего напряжения при растяжении и изгибе, а при обработке в минеральных маслах - относительно малый рост прочности и длительности процесса терм ческрй обработки.

Наиболее близким к предлагаемому по технической сущности и достигаемому peiyльтaтy является способ обработки изделий из вторичных полиамидов, включающий операцию нагрева изделий в жидкой среде с последующим охлаждением, промыйанием и сушкой, суть ко торого состоит в том, что .изделие из вторичного полиакапроамида укладывают в сосуд с индустриальным маслом.

сосуд устанавливают в термический шкаф, температуру которого медленно ( со скоростью 50 град/ч) поднимают до 150-160 0, что занимает примерно 3ч., затем выдерживают при этой температуре определенное время (из расчета 15 мин на 1 мм толщины детали), после чего медленно (0,5 град/мин) охлаждают до 20®С и извлекают изделие. В ре10зультате такой обработки повышаются разрушающее напряжение при растяжении на 10%, при сжатии - на 38%, при изгибе - на 6% и ударная вязкость на 32% 2 . .

15

Однако длительность процесса (для деталей толщиной 4 мм - свыше 5 ч) при относительно малом прочное-. ти исключает применение этого способа в крупносерийном и массовом производ20стве .

Цель изобретения - повьйиение прочности изделий и сокращение времени обработки.

Поставленная цель достигается тем,

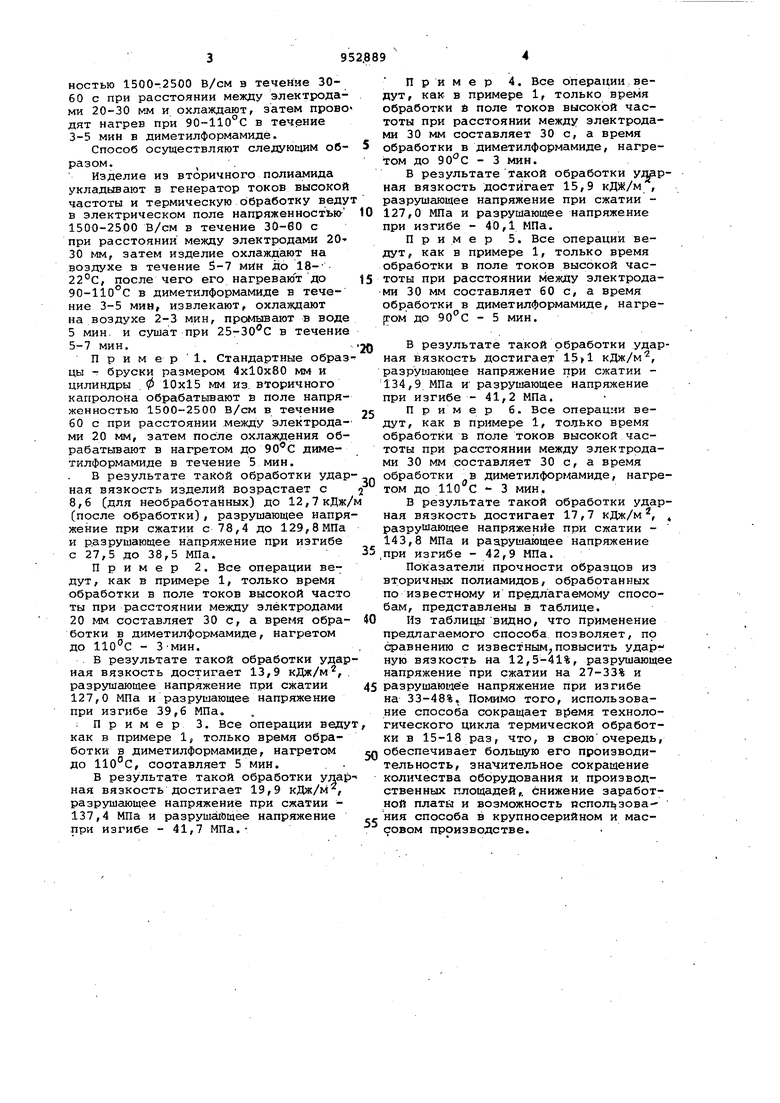

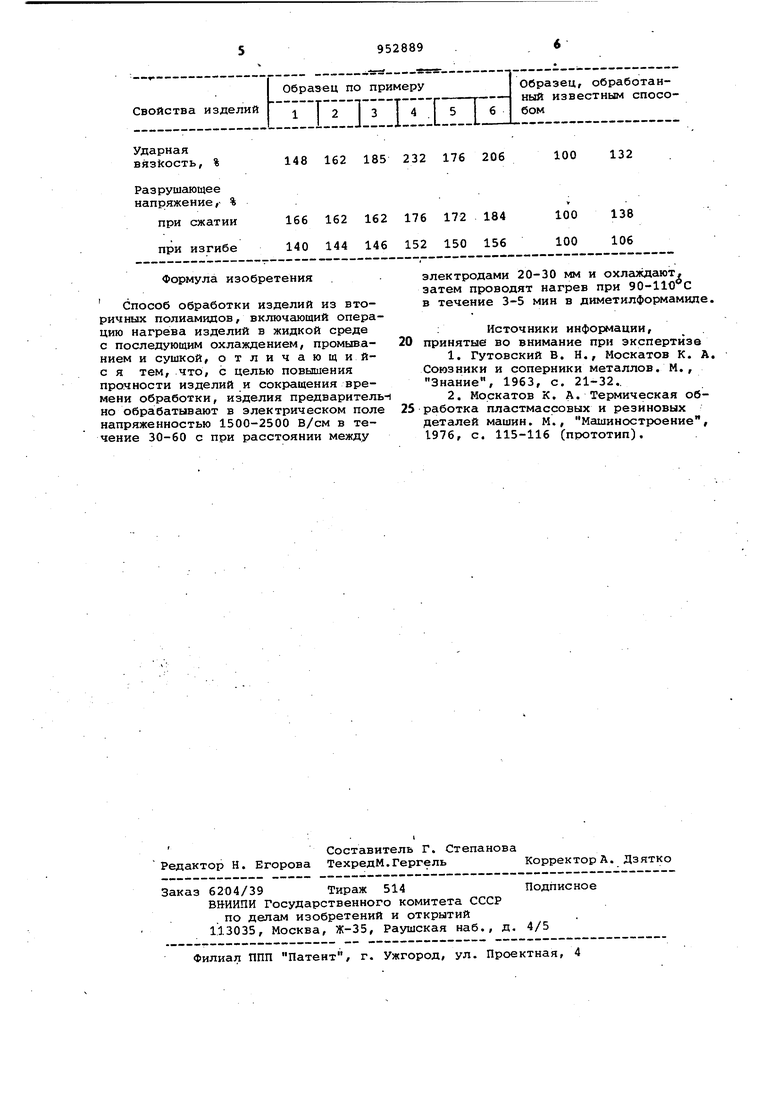

25 что изделия из вторичных полиамидов, обработанные по способу, включающему операцию «агрева изделий в жидкой среде -с последующим охлаждением, промыванием и сушкой, предварительно обрабаiOтывают в электрическом поле напряженностью 1500-2500 В/см в течение 3060 с при расстоянии между электродами 20-30 мм и охлаждают, затем прово дят нагрев при 90-110°С в течение 3-5 мин в диметилформамиде. Способ осуществляют следующим образом. . Изделие из вторичного полиамида укладывают в генератор токов высокой частоты и термическую обработку веду в электрическом поле напряженностью 1500-2500 В/см в течение 30-60 с при расстоянии между электродами 20 30 r/iM, затем изделие охлаждают на воздухе в течение 5-7 мин до 18-22°С, после чего его нагревают до 90-110°С в диметилформамиде в течение 3-5 мин, извлекают, охлаждают на воздухе 2-3 мин, промывают в воде 5 мин. и сушат при 25-30 С в течение 5-7 мин. П р и м е р 1. Стандартные образ цы - бруски размером 4x10x80 мм и цилиндры ф 10x15 мм из. вторичного капролона обрабатывают в поле напряженностью 1500-2500 в/см в течение 60 с при расстоянии между электродами 20 мм, затем после охлаждения обрабатывают в нагретом до диметилформамиде в течение 5 мин. В результате такой обработки удар ная вязкость изделий возрг стает с 8,6 (для необработанных) до 12,7кДж/ (после обработки), разрушающее напря жение при сжатии с 78,4 до 129,8МПа и разрушающее напряжение при изгибе с 27,5 до 38,5 МПа. Пример 2. Все операции ведут, как в примере 1/ только время обработки в поле токов высокой часто ты при расстоянии между электродами 20 мм составляет 30 с, а время обработки в диметилформамиде, нагретом до 110°С - 3МИН. . В результате такой обработки удар ная вязкость достигает 13,9 кДж/м, разрушающее напряжение при сжатии 127,0 МПа и разрушающее напряжение при изгибе 39,6 МПа. Пример 3. Все операции веду как в примере 1, только время обработки в диметилформамиде, нагретом до 110°С, составляет 5 мин. . . В результате такой обработки удар ная вязкость достигает 19,9 кДж/М, разрушающее напряжение при сжатии 137,4 МПа и разруша1Ьщее напряжение при изгибе - 41,7 МПа. Пример 4. Все операции ведут, как в примере 1, только время обработки и поле токов высокой частоты при расстоянии между электродами 30 мм составляет 30 с, а время обработки в диметилформамиде, нагретом до - 3 мин. В результате такой обработки ударная вязкость достигает 15,9 кДЖ/м , разрушающее напряжение при сжатии 127,0 МПа и разрушающее напряжение при изгибе - 40,1 МПа. Пример 5. Все операции ведут, как в примере 1, только время обработки в поле токов высокой частоты при расстоянии между электродами 30 мм составляет 60 с, а время обработки в диметилформамиде, нагреfTOM до 90С - 5 мин. В результате такой обработки ударная вязкость достигает кДж/м, разрушающее напряжение при сжатии 134,9 МПа И разрушающее напряжение при изгибе - 41,2 МПа. Пример 6. Все операции ведут, как в примере 1, только время обработки в поле токов высокой частоты при расстоянии между электродами 30 мм составляет 30 с, а время обработки в диметилформамиде, нагретом до 110 С - 3 мин. В результате такой обработки ударная вязкость достигает 17,7 кДж/м , , разрушающее напряжение при сжатии 143,8 МПа и раарушающее напряжение при изгибе - 42,9 МПа. Показатели прочности образцов из вторичных полиамидов, обработанных по известному и предлагаемому способам, представлены в таблице. Из таблицы видно, что применение предлагаемого способа позволяет, по сравнению с известным повысить ударную вязкость на 12,5-41%, разрушающее напряжение при сжатии на 27-33% и разрушающее напряжение при изгибе на 33-48%, Помимо того, использование способа сокращает время технологического цикла термической обработки в 15-18 раз, что, в своюочередь, обеспечивает большую его производительность, значительное сокращение количества оборудования и производственных площадей,, снижение заработной платы и возможность использования способа в крупносерийном и массовом производстве.

Образец по примеру

LTiTLn.ITYlСвойства изделий

148 162 185 232 176 206 %

Формула изобретения

Способ обработки изделий из вторичных полиамидов, включающий операцию нагрева изделий в жидкой среде с последующим охлаждением, промыванием и сушкой, отличающийс я тем, что, с целью повышения прочности изделий и сокращения времени обработки, изделия предварителы но обрабатывают в электрическом поле напряженностью 1500-2500 В/см в течение 30-60 с при расстоянии между

Образец, обработанный известным способом

132

100

электродами 20-30 мм и охлаждают, затем проводят нагрев при 90-110 С в течение 3-5 мин в диметилформамиде.

: Источники информации, принятые во внимание при экспертизе

деталей машин. М., Машиностроение, 1976, с. 115-116 (прототип).

Авторы

Даты

1982-08-23—Публикация

1981-02-12—Подача