(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДОВ НА ТОНКОСТЕННЫХ ТРУБАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки тройников и кресто-ВиН из ТОНКОСТЕННыХ зАгОТОВОК | 1979 |

|

SU841697A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| СПОСОБ ШТАМПОВКИ СИЛЬФОНОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2012 |

|

RU2502574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОСОБОТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛЬФОНОВ | 2006 |

|

RU2343033C2 |

| Способ изготовления сильфона | 2023 |

|

RU2831076C1 |

| Способ изготовления крутоизогнутых колен | 1985 |

|

SU1310068A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| СПОСОБ ГИБКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016683C1 |

| Способ изготовления полых изделий с отводами | 1988 |

|

SU1724405A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при получении элементов трубопроводных систем.

Известен способ изготовления отходов на тонкостенных трубах, включагаций одновременное воздействие на трубную заготовку внутренним давлением эластичной среды и осевого сжатия I .

Однако из-за больших сил трения между заготовкой и матрицей в процессе штамповки при повышенном внутреннем давлении в очаге деформаций. возникают дополнительные растягивающие напряжения, уменьшающие пластичность материала и увеличивающие утонение заготовки. Кроме , необходимость осевого сжатия заготовки ведет к усложнению штамповой оснаст ки и, как следствие, к увеличению себестоимости детали.

.Цель изобретения - расширение технологических возможностей и снижение себестоимости деталей.

Указанная цель достигается тем, что трубную заготовку перед штамповкой внутренним давлением эластичной среды гофрируют в поперечном направлении .

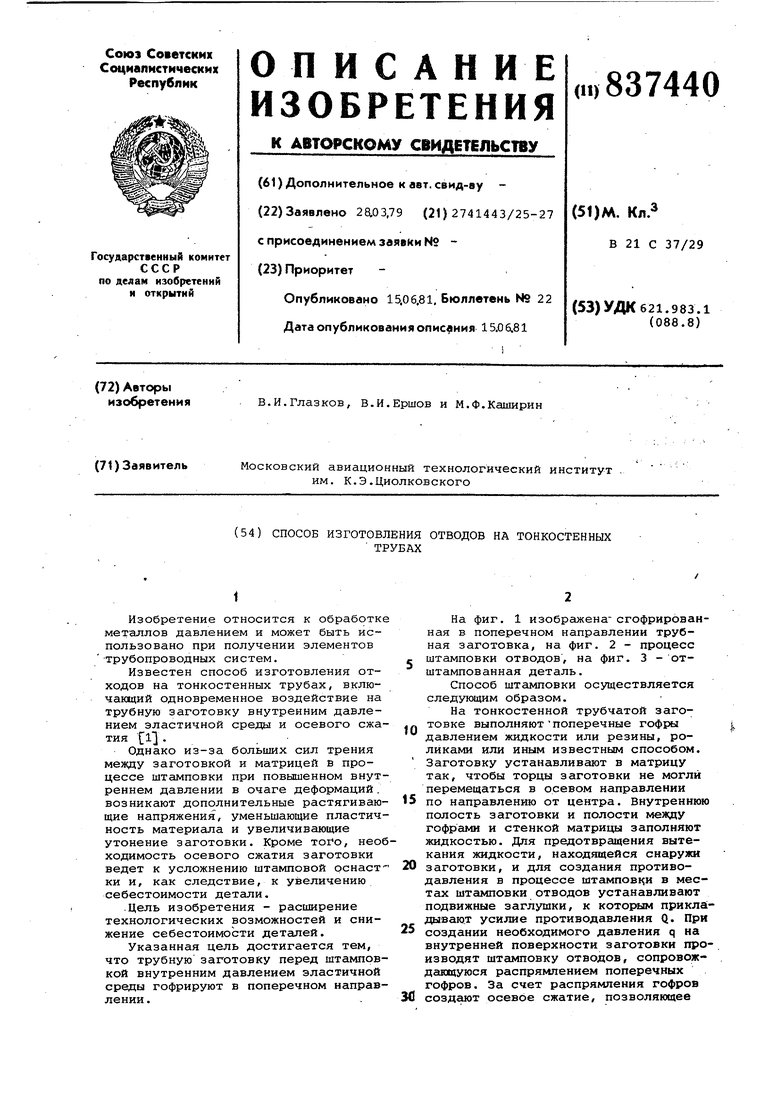

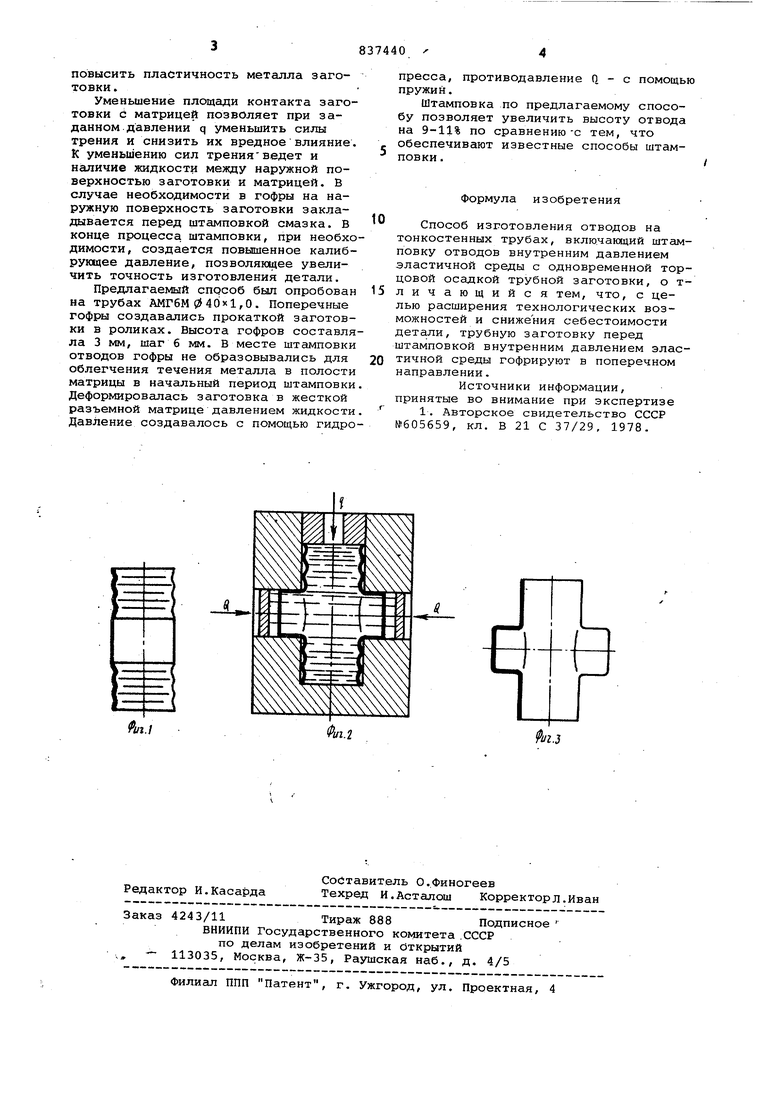

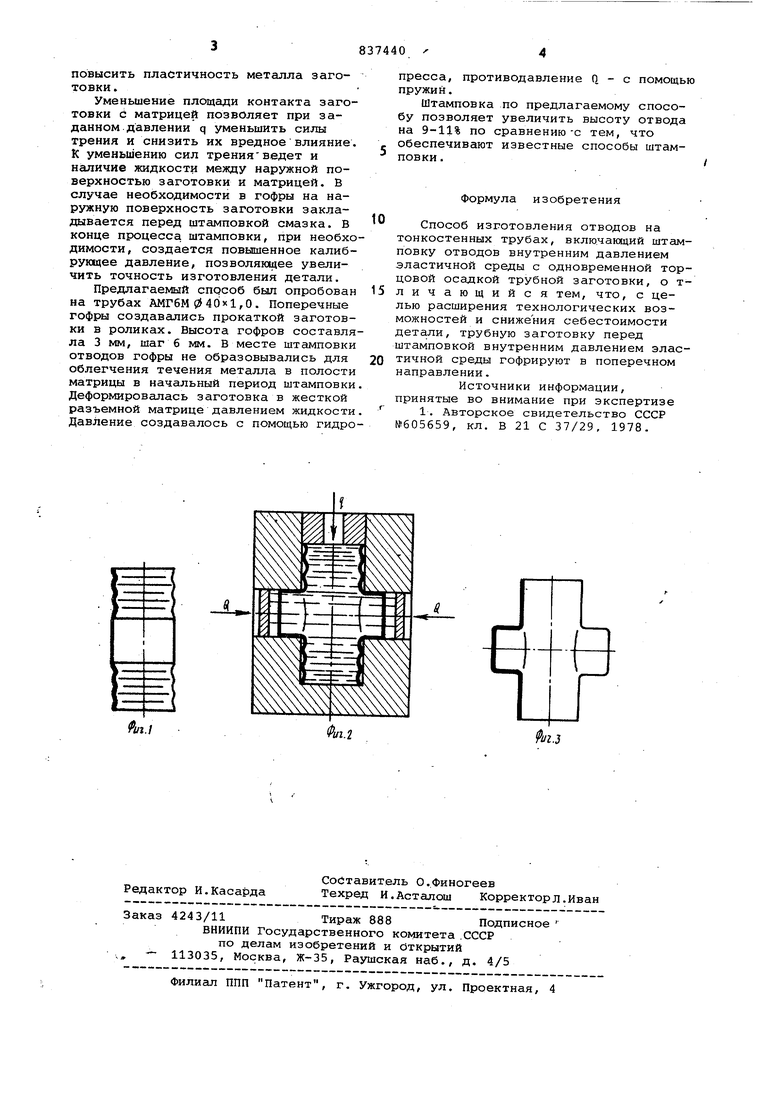

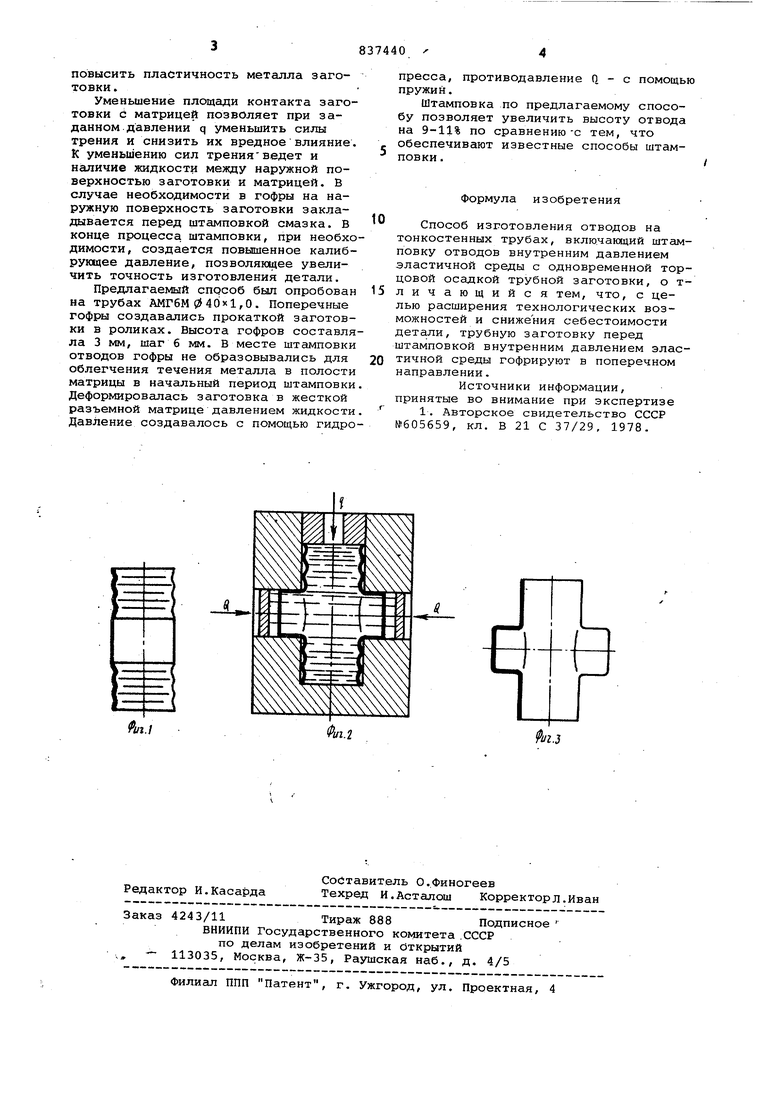

На фиг. 1 изображена сгофрированная в поперечном направлении трубная заготовка, на фиг. 2 - процесс штамповки отводов, на фиг. 3 - отштампованная деталь.

Способ штамповки осуществляется следукмдим образом.

На тонкостенной трубчатой заготовке выполняютпоперечные гофры

0 давлением жидкости или резины, роликами или иным известным способом. Заготовку устанавливают в матрицу так, чтобы торцы заготовки не могли перемещаться в осевом направлении

5 по направлению от центра. Внутреннюю полость заготовки и полости мезеду гофрами и стенкой матрицы заполняют жидкостью. Для предотвращения вытекания жидкости, находящейся снаружи

0 заготовки, и для создания противодавления в процессе штампов1 и в местах штамповки отводов устанавливают подвижные заглушки, к которым прикладывают усилие противодавления Q. При

5 создании необходимого давления q на внутренней поверхности заготовки производят щтамповку отводов, сопровождающуюся распрямлением поперечных гофров. За счет распрямления гофров

G создают осевое сжатие, позволяющее

повысить пластичность металла заготовки.

Уменьшение площади контакта заготовки С матрицей позволяет при заданном давлении q уменьшить силы трения и снизить их вредное влияние. К уменьшению сил тренияведет и наличие жидкости между наружной поверхностью заготовки и матрицей. В случае необходимости в гофры на наружную поверхность заготовки закладывается перед штамповкой смазка. В конце процесса штамповки, при необходимости, создается повышенное калибрующее давление, позволяющее увеличить точность изготовления детали.

Предлагаемый способ был опробован на трубах АМГбМ 040x1,0. Поперечные гофры создавались прокаткой заготовки в роликах. Высота гофров составляла 3 мм, шаг 6 мм. В месте штамповки отводов гофры не образовывались для облегчения течения металла в полости матрицы в начальный период штамповки Деформировалась заготовка в жесткой разъемной матрице давлением жидкости Давление создавалось с помощью гидропресса, противодавление О - с помощью пружин.

Штамповка по предлагаемому способу позволяет увеличить высоту отвода на 9-11% по сравнению-с тем, что обеспечивают известные способы штамповки .

Формула изобретения

Способ изготовления отводов на тонкостенных трубах, включающий штамповку отводов внутренним давлением эластичной среды с одновременной торцовой осадкой трубной заготовки, о тличающийся тем, что, с целью расширения технологических возможностей и снижения себестоимости детали, трубную заготовку перед штамповкой внутренним давлением эластичной среды гофрируют в поперечном направлении.

Источники информации, принятые во внимание при экспертизе

in.i

Авторы

Даты

1981-06-15—Публикация

1979-03-28—Подача