(54) ШТАМП ДЛЯ РАЗДАЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формовки полых деталей эластич-НыМ пуАНСОНОМ B жЕСТКую МАТРицу и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU835568A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для раздачи полых заготовок | 1985 |

|

SU1279710A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ С ОСЕСИММЕТРИЧНЫМ ФЛАНЦЕМ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2014 |

|

RU2572686C1 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Штамп для раздачи полых деталей | 1981 |

|

SU1068200A1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2008 |

|

RU2384380C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

Изобретение относится к раздаче диаметра труб обработкой давлением.

Известен штамп раздачи, содержащлй верхнюю и нижнюю плиты, закрепленную на нижней плите матрицу, установленный на верхней плите давильник и прикрепленный к нему эластичный пуансон l7.

Недостатком штампа является низкая производительность вследствие того, что необходимо много времени для восстановления первоначальной формы, пуансона из-за его прилипания к стенкам формуемой детали.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем,, что штамп снабжен установленным по оси в эластичном пуансоне воздуховодом, выполненным в виде осевого и отходящих от него радиальных патрубков, при этом в давильнике выполнено сквозное центргшьное отверстие, сообщающееся с осевым патрубт ком воздуховода, а выходные отверстия радиальных патрубков расположены на поверхности эластичного пуансона.

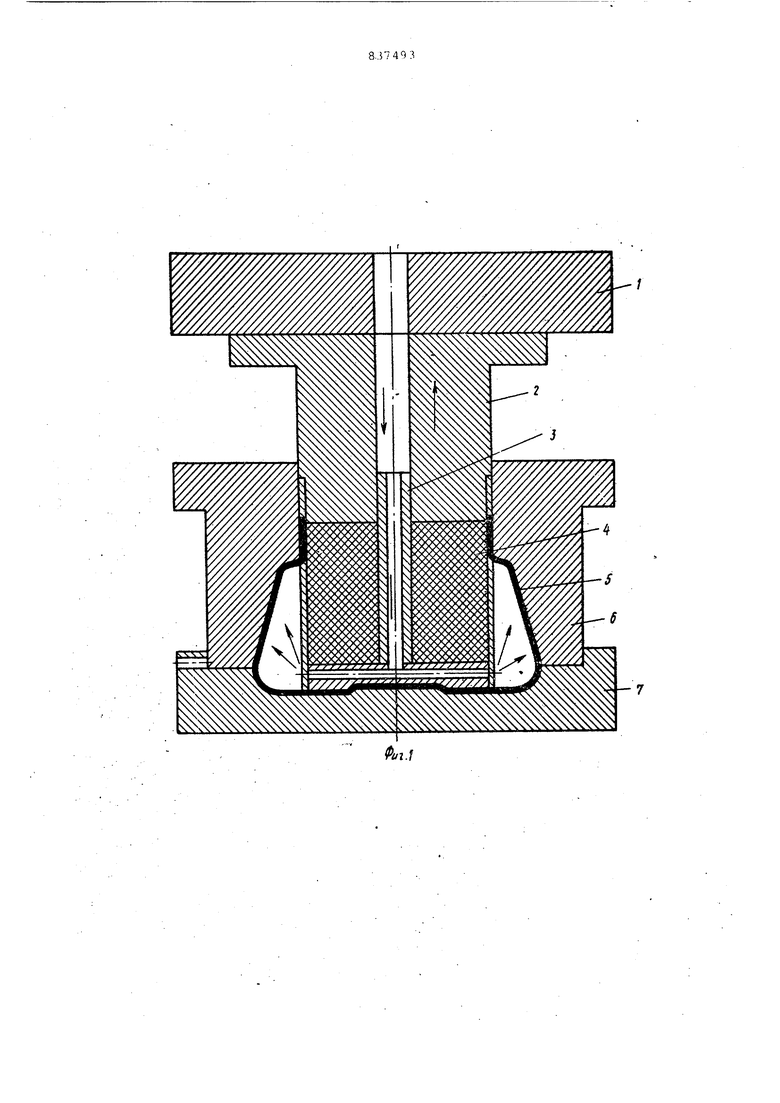

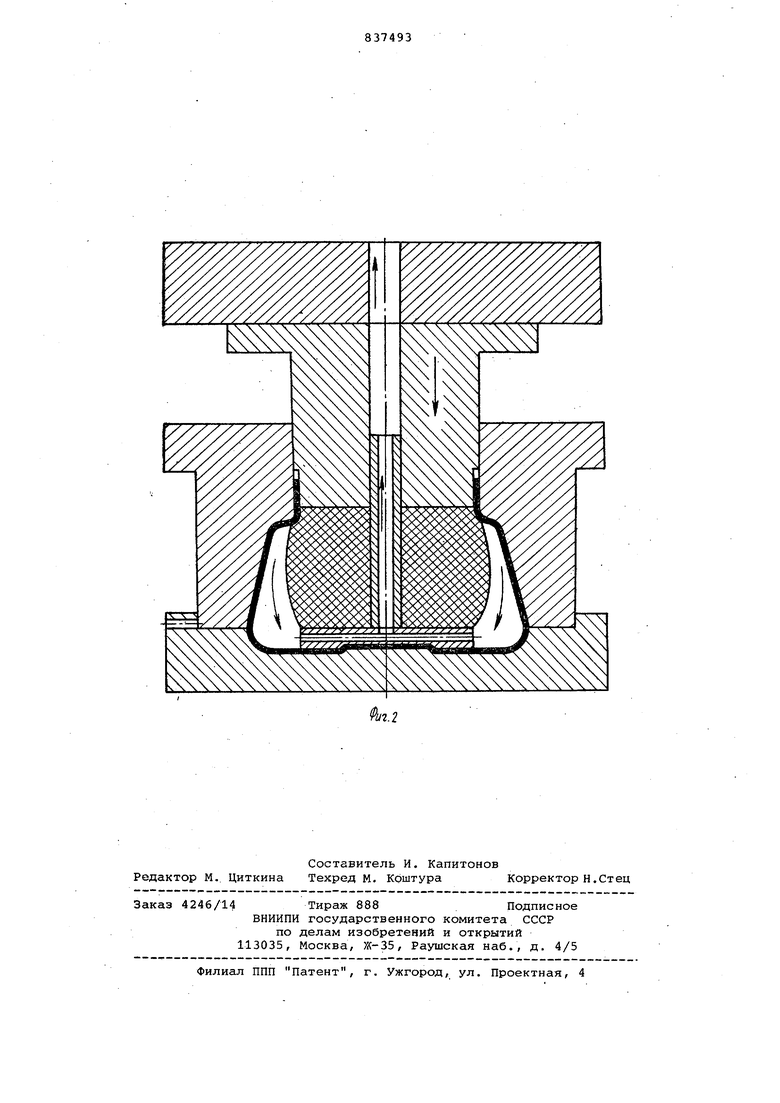

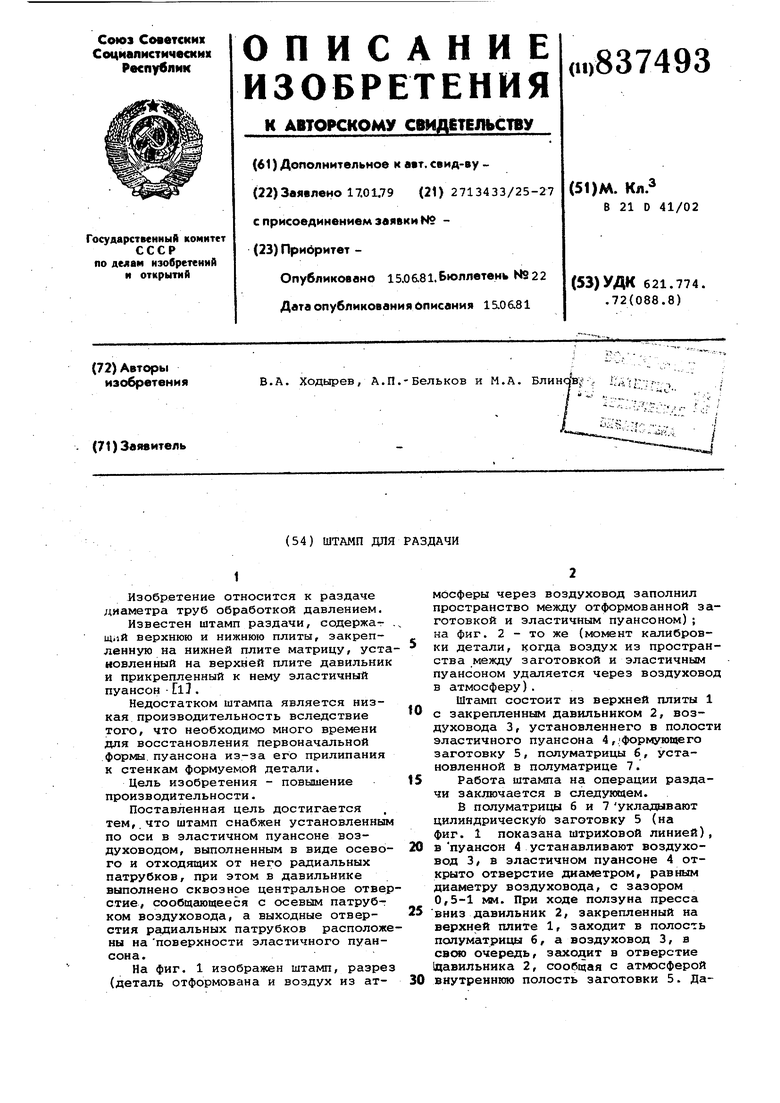

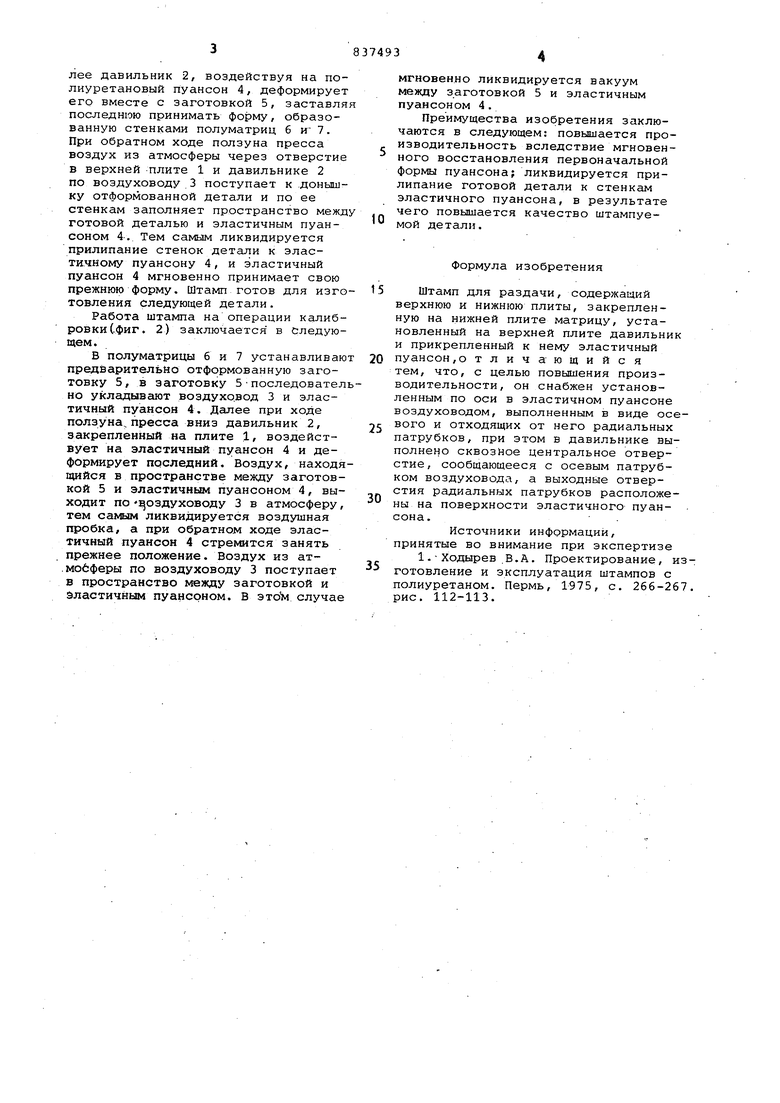

На фиг. 1 изображен штамп, разрез (деталь отформована и воздух из атмосферы через воздуховод заполнил пространство между отформованной заготовкой и эластичным пуансоном); на фиг. 2 - то же (момент калибровки детали, когда воздух из пространства между заготовкой и эластичным пуансоном удаляется через воздуховод в атмосферу).

Штамп состоит из верхней плиты 1

O с закрепленным давильннком 2, воздуховода 3, установленнего в полости эластичного пуансона 4 ,;формующего заготовку 5, полуматрицы б, установленной в полуматрице 7.

5

Работа штампа на операции раздачи заключается в следующем.

В полуматрицы б и 7 укладывают цилиндрическую заготовку 5 (на фиг. 1 показана штриховой линией),

0 впуансон 4 устанавливают воздуховод 3, в эластичном пуансоне 4 открыто отверстие диаметром, равным диаметру воздуховода, с зазором 0,5-1 мм. При ходе ползуна пресса

5 вниз давильник 2, закрепленный на верхней плите 1, заходит в полость пояуматрицы б, а воздуховод 3, в свою очередь, заходит в отверстие 1цавильника 2, сообщая с атмосферой 0 внутреннюю полость заготовки 5. Далее давильник 2, воздействуя на полиуретановый пуансон 4, деформирует его вместе с заготовкой 5, заставля последнюю принимать форму, образованную стенками полуматриц 6 и 7. При обратном ходе ползуна пресса воздух из атмосферы через отверстие в верхней плите 1 и давильнике 2 по воздуховоду 3 поступает к донышку отформованной детали и по ее стенкам заполняет пространство межд готовой деталью и эластичным пуансоном 4. Тем самым ликвидируется прилипание стенок детали к эластичному пуансону 4, и эластичный пуансон 4 мгновенно принимает свою прежнюю форму. Штамп готов для изготовления следующей детали.

Работа штампа на операции калибровки (.фиг. 2) заключается в Следующем.

В полуматрицы б и 7 устанавливаю предварительно отформованную заготовку 5, в заготовку 5последователно укладывают воздуховод 3 и эластичный пуансон 4. Далее при ходе ползуна пресса вниз давильник 2, закрепленный на плите 1, воздействует на эластичный пуансон 4 и деформирует последний. Воздух, находящийся в пространстве между заготовкой 5 и эластичным пуансоном 4, выходит по оздуховоду 3 в атмосферу, тем самым ликвидируется воздушная пробка, а при обратном ходе эластичный пуансон 4 стремится занять прежнее положение. Воздух из ат.мобферы по воздуховоду 3 поступает в пространство между заготовкой и эластичным пуансоном. В этоЧи случае

мгновенно ликвидируется вакуум между заготовкой 5 и эластичным пуансоном 4.

Преимущества изобретения заключаются в следующем: повышается производительность вследствие мгновенного восстановления первоначальной формы пуансона; ликвидируется прилипание готовой детали к стенкам эластичного пуансона, в результате чего повышается качество штампуемой детали.

Формула изобретения

5 Штамп для раздачи, содержащий верхнюю и нижнюю плиты, закрепленную на нижней плите матрицу, установленный на верхней плите давильник и прикрепленный к нему эластичный

0 пуансон,о тличающийся тем, что, с целью повышения производительности, он снабжен установленным по оси в эластичном пуансоне воздуховодом, выполненным в виде осевого и отходящих от него радиальных патрубков, при этом в давильнике выполнено сквозное центральное отверстие, сообщающееся с осевым патрубком воздуховода, а выходные отверстия радиальных патрубков расположены на поверхности эластичного пуансона.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-06-15—Публикация

1979-01-17—Подача