иого coociio с корпусом между последним и головкой, причем матрица в осевом направлении выполнена составной из двух элементов, а поверхности сопряж€;ния матрицы и корпуса выполнены коническими. Кроме того, центральный ролик выполнен регулируемым по диаметру.

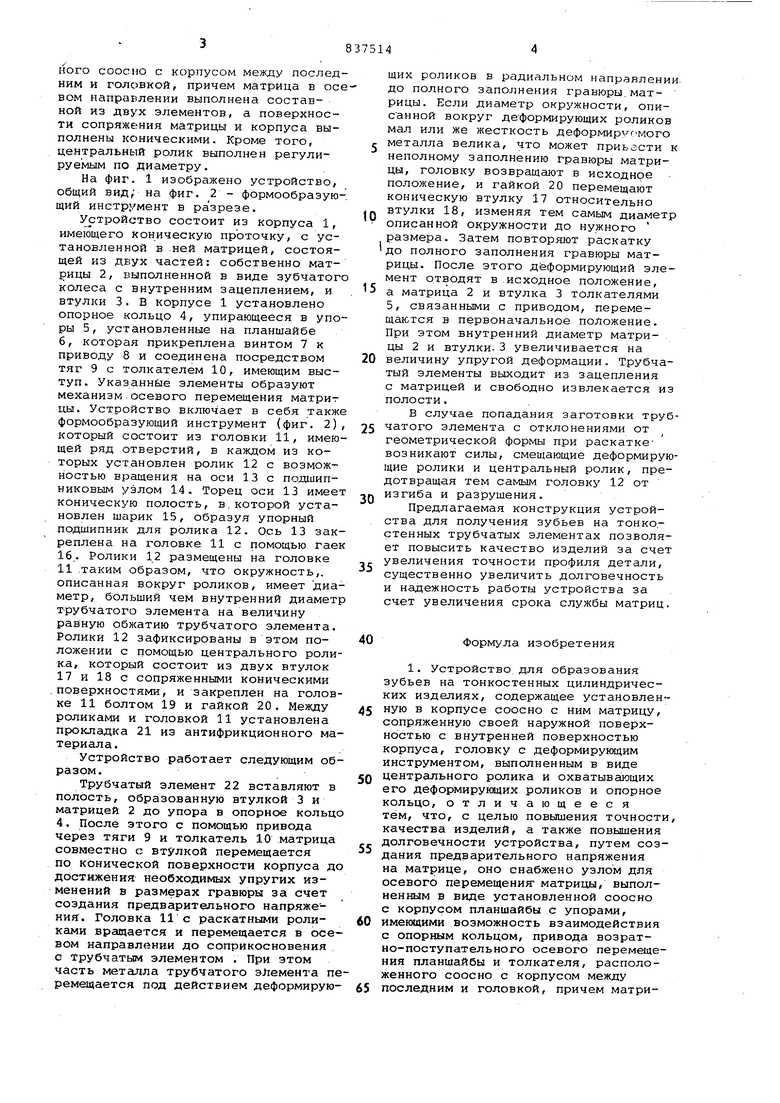

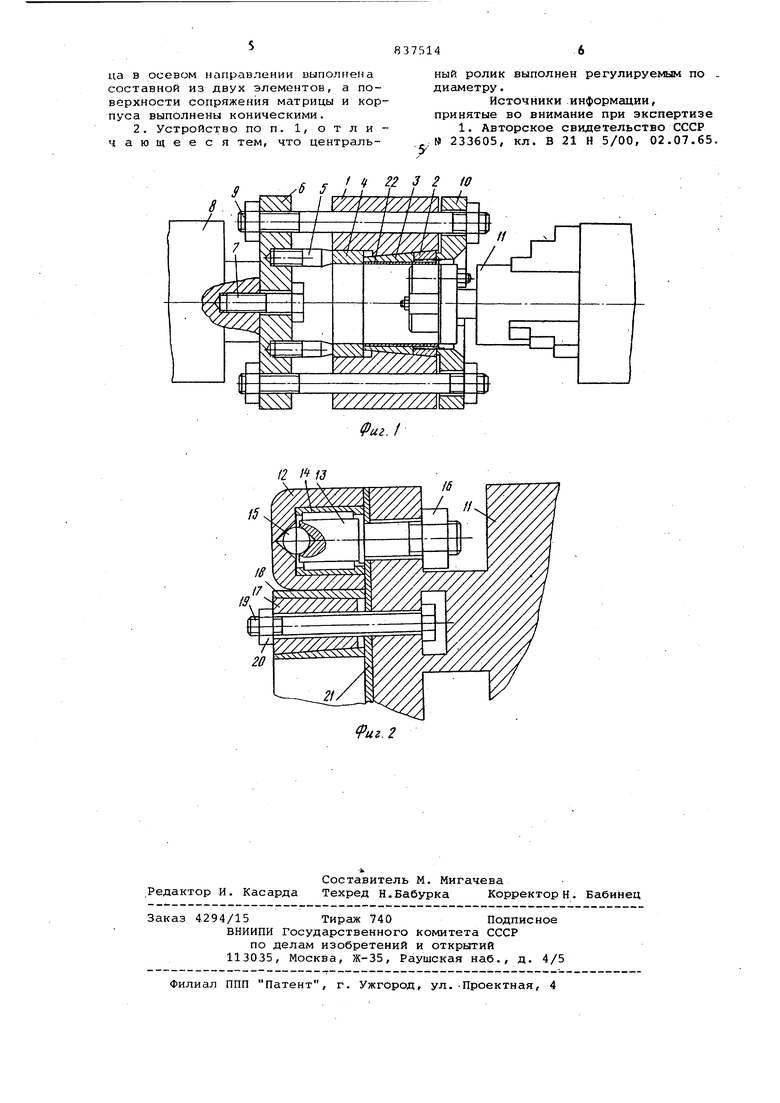

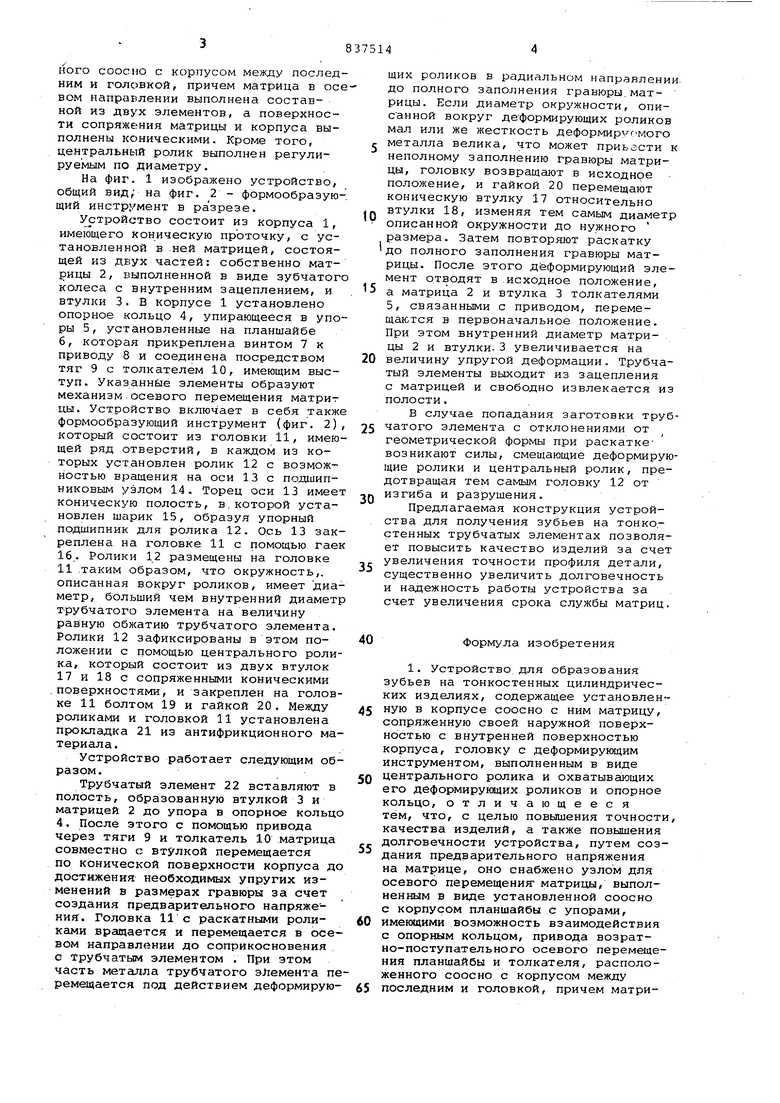

На фиг. 1 изображено устройство, общий вид, на фиг. 2 - формообразующий инструмент в разрезе.

Устройство состоит из корпуса 1, имеющего коническую проточку, с установленной в ней матрицей, состоящей из двух частей: собственно матрицы 2, выполненной в виде зубчатого колеса с внутренним зацеплением, и втулки 3. В корпусе 1 установлено опорное кольцо 4, упирающееся в упоры 5, установленные на планшайбе 6, которая прикреплена винтом 7 к приводу 8 и соединена посредством тяг 9 с толкателем 10, имеющим выступ. Указанное элементы образуют механизм осевого перемещения матрит цы. Устройство включает в себя также формообразующий инструмент (фиг. 2), который состоит из головки 11, имеющей ряд отверстий, в каждом из которых установлен ролик 12 с возможностью вращения на оси 13 с подшипниковым узлом 14. Торец оси 13 имеет коническую полость, в.которой установлен шарик 15, образуя упорный подшипник для ролика 12. Ось 13 закреплена на головке 11 с помощью гаек 16.. Ролики 12 размещены на головке 11 .таким образом, что окружность,, описанная вокруг роликов, имеет диаметр, больший чем внутренний диаметр трубчатого элемента на величину равную обжатию трубчатого элемента. Ролики 12 зафиксированы в этом положении с помощью центрального ролика, который состоит из двух втулок 17 и 18 с сопряженными коническими .поверхностями, и закреплен на головке 11 болтом 19 и гайкой 20. Между роликами и головкой 11 установлена прокладка 21 из антифрикционного материала.

Устройство работает следующим образом.

Трубчатый элемент 22 вставляют в полость, образованную втулкой 3 и матрицей 2 до упора в опорное кольцо 4, После этого с помощью привода через тяги 9 и толкатель 10 матрица совместно с втулкой перемещается по конической поверхности корпуса до достижения необходимых упругих изменений в размерах гравюры за счет создания предварительного напряжения. Головка 11 с раскатными роликами вращается и перемещается в осевом направлении до соприкосновения с трубчатым элементом . При этом часть металла трубчатого элемента перемещается под действием деформирующих роликов в радиальном направлении, до полного заполнения гравюры.матрицы. Если диаметр окружности, описанной вокруг деформирующих роликов мал или же жесткость деформируг мого с металла велика, что может привести к неполному заполнению гравюры матрицы, головку возвращают в исходное положение, и гайкой 20 перемещают коническую втулку 17 относительно

втулки 18, изменяя тем самым диаметр описанной окружности до нужного размера. Затем повторяют раскатку до полного заполнения гравюры матрицы. После этого деформирующий элемент отводят в исходное положение,

5 а матрица 2 и втулка 3 толкателями 5, связанными с приводом, перемещаются в первоначальное положение. При этом внутренний диаметр матрицы 2 и втулки- 3 увеличивается на

0 величину упругой деформации. Трубчатый элементы выходит из зацепления с матрицей и свободно извлекается из полости.

В случае попадания заготовки трубчатого элемента с отклонениями от геометрической формы при раскаткевозникают силы, смещающие деформирующие ролики и центральный ролик, предотвращая тем самым головку 12 от изгиба и разрушения.

Предлагаемая конструкция устройства для получения зубьев на тонкостенных трубчатых элементах позволяет повысить качество изделий за счет

увеличения точности профиля детали, существенно увеличить долговечность и надежность работы устройства за счет увеличения срока службы матриц.

Формула изобретения

1. Устройство для образования зубьев на тонкостенных цилиндрических изделиях, содержащее установленную в корпусе соосно с ним матрицу, сопряженную своей наружной поверхностью с внутренней поверхностью корпуса, головку с деформирующим инструментом, выполненным в виде

0 центрального ролика и охватывающих его деформирукицих роликов и опорное кольцо, отличающееся тем, что, с целью повышения точности, качества изделий, а также повышения долговечности устройства, путем создания предварительного напряжения на матрице, оно снабжено узлом для осевого перемещения матрицы, вьаполненным в виде установленной соосно с корпусом планшайбы с упорами,

0 имеющими возможность взаимодействия с опорным кольцом, привода возратно-поступательного осевого перемещения планшайбы и толкателя, расположенного соосно с корпусом между

5 последним и головкой, причем матрица в осевом направлении выполнена составной из двух элементов, а поверхности сопряжения матрицы и корпуса выполнены коническими.

2. Устройство по п. 1, отличающееся тем, что центральный ролик выполнен регулируемым по . диаметру.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 233605, кл. В 21 Н 5/00, 02.07.65.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ НАВИВАЕМЫХ ПО СПИРАЛИ КОНСТРУКЦИЙ | 2006 |

|

RU2415726C2 |

| Способ ротационного выдавливания патрубков | 1989 |

|

SU1745391A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

| Устройство для гидроформовки сильфонов | 1982 |

|

SU1044381A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

| СТАНОК ДЛЯ РАСКАТКИ ТРУБ | 2018 |

|

RU2702526C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Устройство для изготовления поковок | 1987 |

|

SU1503960A1 |

f2 1 13

15

иг.2

Авторы

Даты

1981-06-15—Публикация

1979-04-03—Подача