(Л

ел

о

ОО СО О)

Изобретение относится к обработке металлов давлением и может быть использовано в энергетическом, тяжелом, химическом и других отраслях машиностроения при изготовлении поковок преимущественно осадкой.

Цель изобретения - повышение надежности работы и упрощение обслуживания.

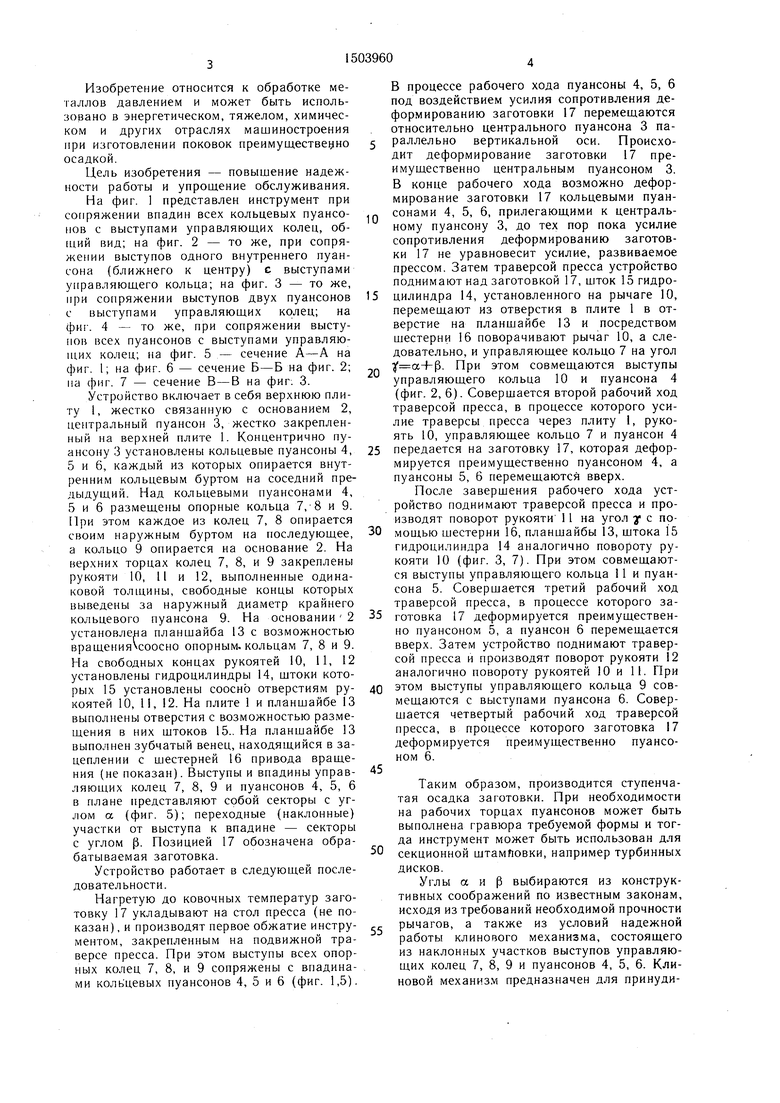

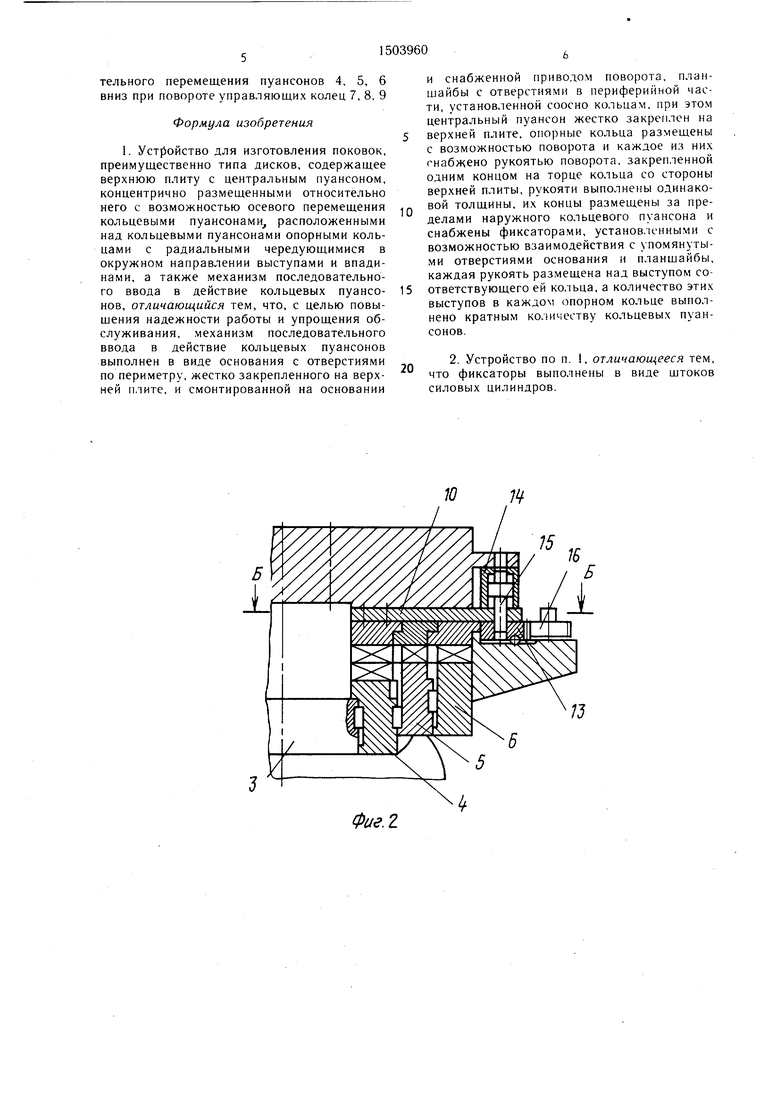

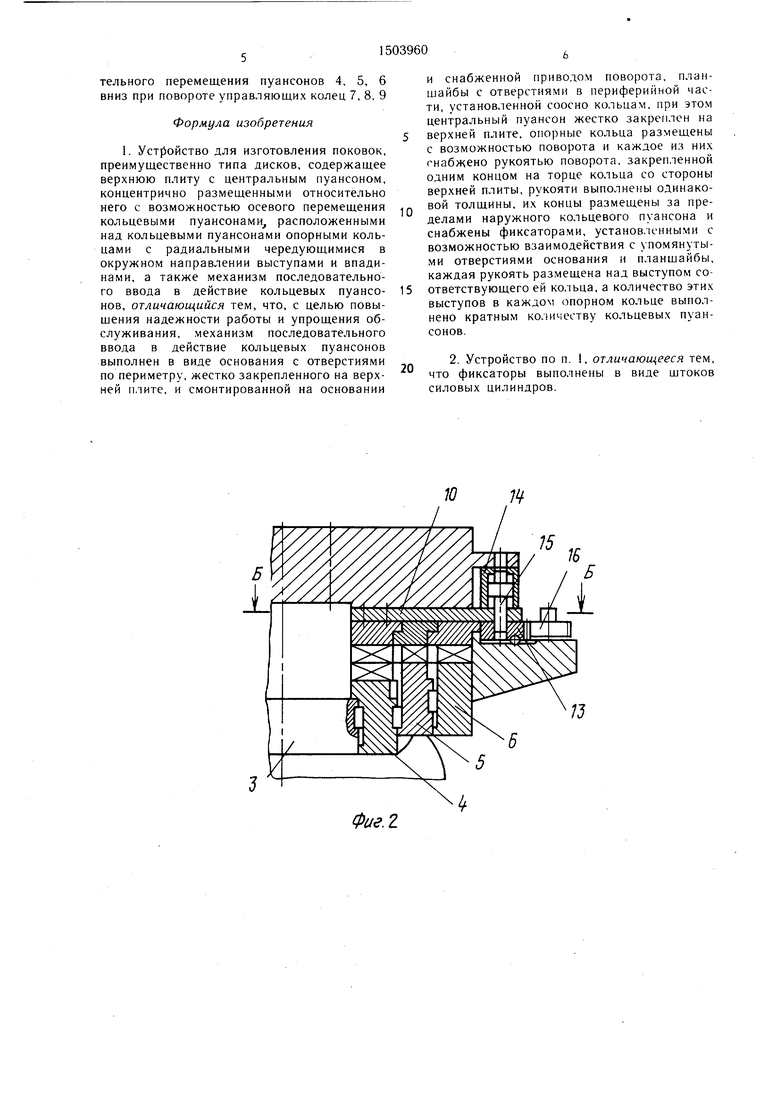

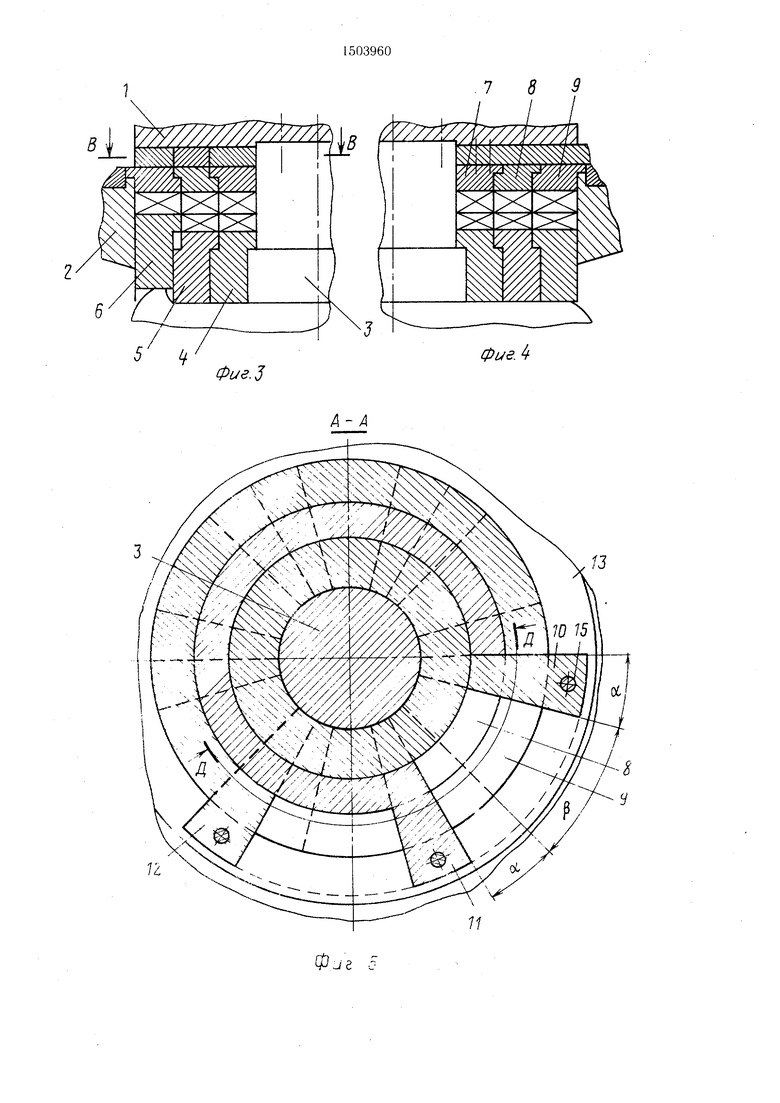

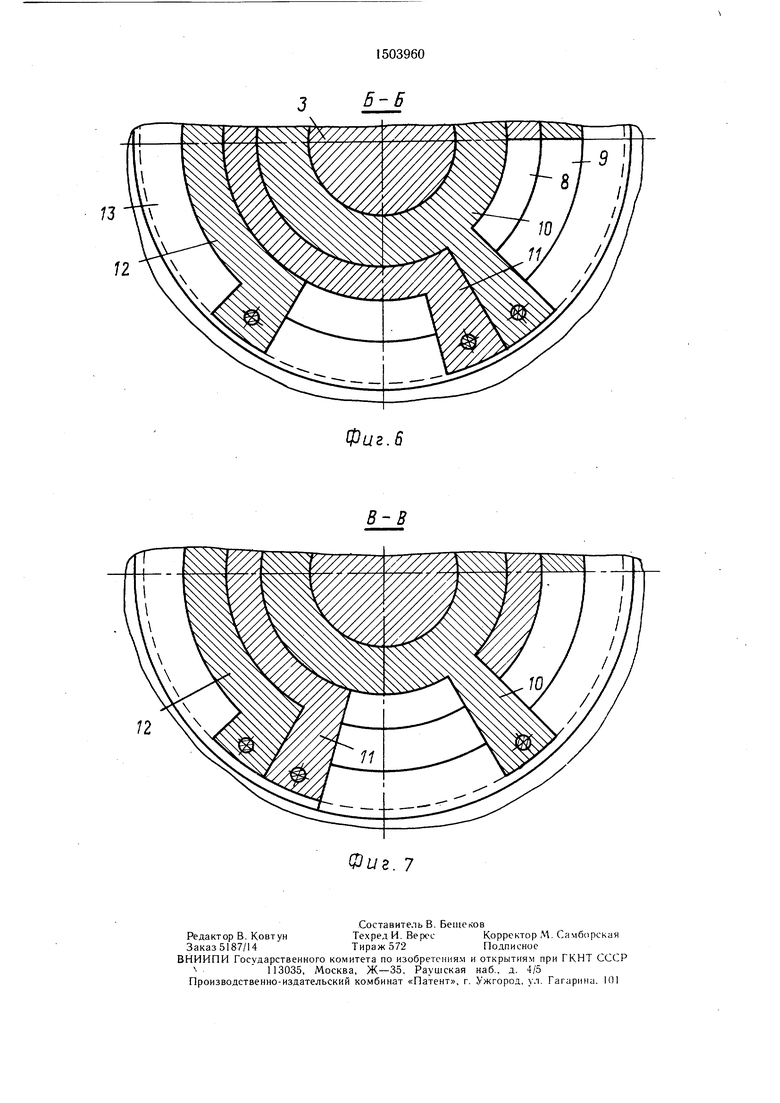

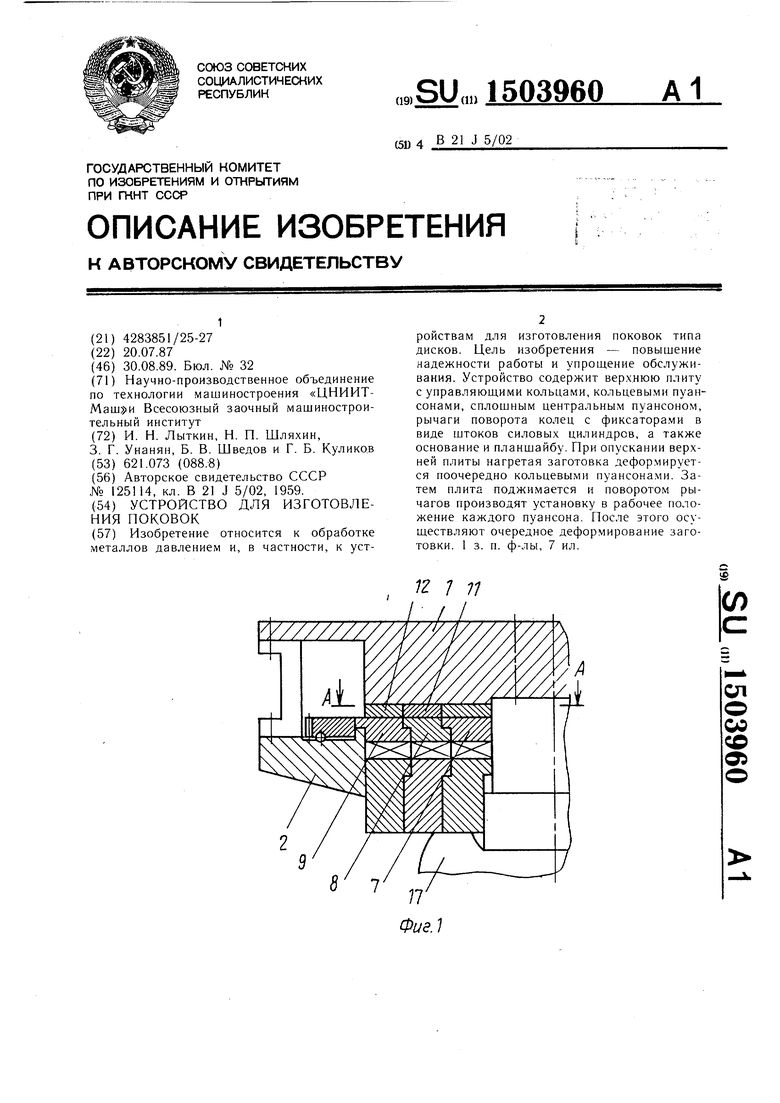

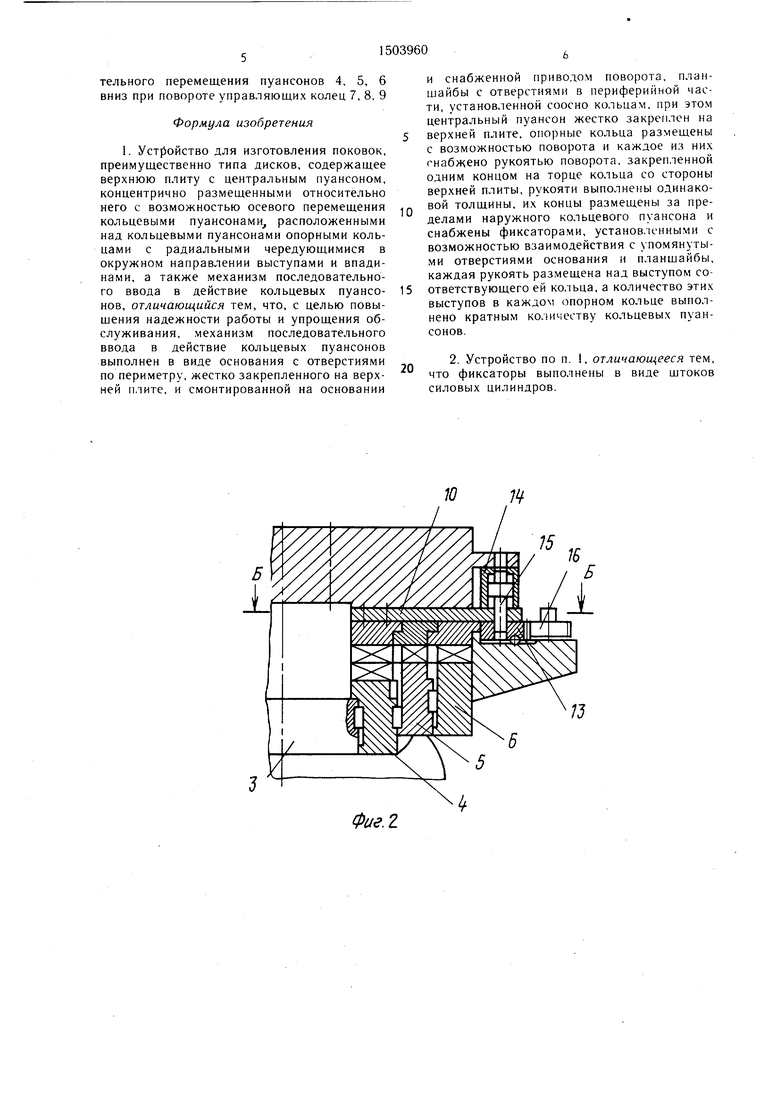

На фиг. 1 представлен инструмент при сопряжении впадин всех кольцевых пуансонов с выступами управляющих колец, общий вид; на фиг. 2 - то же, при сопряжении выступов одного внутреннего пуансона (ближнего к центру) с выступами управляющего кольца; на фиг. 3 - то же, при сопряжении выступов двух пуансонов с выступами управляющих колец; на фиг. 4 - то же, при сопряжении выступов всех пуансонов с выступами управляю- П1ИХ колец; на фиг. 5 - сечение А-А на фиг. 1; на фиг. б - сечение Б-Б на фиг. 2; па фиг. 7 - сечение В - В на фиг. 3.

Устройство включает в себя верхнюю плиту 1, жестко связанную с основанием 2, центральный пуансон 3, жестко закрепленный на верхней плите 1. Концентрично пуансону 3 установлены кольцевые пуансоны 4, 5 и 6, каждый из которых опирается внутренним кольцевым буртом на соседний предыдущий. Над кольцевыми пуансонами 4, 5 и 6 размещены опорные кольца 7, 8 и 9. При этом каждое из колец 7, 8 опирается своим наружным буртом на последующее, а кольцо 9 опирается на основание 2. На верхних торцах колец 7, 8, и 9 закреплены рукояти 10, II и 12, выполненные одинаковой толщины, свободные концы которых выведены за наружный диаметр крайнего кольцевого пуансона 9. На основании 2 установлена планшайба 13 с возможностью вращения соосно опорным, кольцам 7, 8 и 9. На свободных концах рукоятей 10, 11, 12 установлены гидроцилиндры 14, щтоки которых 15 установлены соосно отверстиям рукоятей 10, 11, 12. На плите 1 и планшайбе 13 выполнены отверстия с возможностью размещения в них щтоков 15.. На планшайбе 13 выполнен зубчатый венец, находящийся в зацеплении с шестерней 16 привода вращения (не показан). Выступы и впадины управляющих колец 7, 8, 9 и пуансонов 4, 5, 6 в плане представляют собой секторы с углом а (фиг. 5); переходные (наклонные) участки от выступа к впадине - секторы с углом р. Нозицией 17 обозначена обрабатываемая заготовка.

Устройство работает в следующей последовательности.

Нагретую до ковочных температур заготовку 17 укладывают на стол пресса (не показан) , и производят первое обжатие инструментом, закрепленным на подвижной траверсе пресса. При этом выступы всех опорных колец 7, 8, и 9 сопряжены с впадинами коль цевых пуансонов 4, 5 и 6 (фиг. 1,5).

0

5

0

5

0

5

0

5

0

5

В процессе рабочего хода пуансоны 4, 5, 6 под воздействием усилия сопротивления деформированию заготовки 17 перемещаются относительно центрального пуансона 3 параллельно вертикальной оси. Происходит деформирование заготовки 17 преимущественно центральным пуансоном 3. В конце рабочего хода возможно деформирование заготовки 17 кольцевыми пуансонами 4, 5, 6, прилегающими к центральному пуансону 3, до тех пор пока усилие сопротивления деформированию заготовки 17 не уравновесит усилие, развиваемое прессом. Затем траверсой пресса устройство поднимают над заготовкой 17, щток 15 гидроцилиндра 14, установленного на рычаге 10, перемещают из отверстия в плите 1 в отверстие на планшайбе 13 и посредством шестерни 16 поворачивают рычаг 10, а следовательно, и управляющее кольцо 7 на угол У а-Ь|3. При этом совмещаются выступы управляющего кольца 10 и пуансона 4 (фиг. 2, 6). Совершается второй рабочий ход траверсой пресса, в процессе которого усилие траверсы пресса через плиту 1, рукоять 10, управляющее кольцо 7 и пуансон 4 передается на заготовку 17, которая деформируется преимущественно пуансоном 4, а пуансоны 5, 6 перемещаются вверх.

После завершения рабочего хода устройство поднимают траверсой пресса и производят поворот рукояти 11 на угол 2f с помощью шестерни 16, планщайбы 13, штока 15 гидроцилиндра 14 аналогично повороту рукояти 10 (фиг. 3, 7). При этом совмещаются выступы управляющего кольца 11 и пуансона 5. Совершается третий рабочий ход траверсой пресса, в процессе которого заготовка 17 деформируется преимущественно пуансоном 5, а пуансон 6 перемещается вверх. Затем устройство поднимают траверсой пресса и производят поворот рукояти 12 аналогично повороту рукоятей 10 и 11. При этом выступы управляющего кольца 9 совмещаются с выступами пуансона 6. Совершается четвертый рабочий ход траверсой пресса, в процессе которого заготовка 17 деформируется преимущественно пуансоном 6.

Таким образом, производится ступенчатая осадка заготовки. При необходимости на рабочих торцах пуансонов может быть выполнена гравюра требуемой формы и тогда инструмент может быть использован для секционной штамйовки, например турбинных дисков.

Углы аир выбираются из конструктивных соображений по известным законам, исходя из требований необходимой прочности рычагов, а также из условий надежной работы клинового механизма, состоящего из наклонных участков выступов управляющих колец 7, 8, 9 и пуансонов 4, 5, 6. Клиновой механиз.м предназначен для принудительного перемещения пуансонов 4, 5, 6 вниз при повороте управляющих колец 7, 8, 9

Формула изобретения

1. Устройство для изготовления поковок, преимущественно типа дисков, содержащее верхнюю плиту с центральным пуансоном, концентрично размещенными относительно него с возможностью осевого перемещения кольцевыми пуансонами, расположенными над кольцевыми пуансонами опорными кольцами с радиальными чередующимися в окружном направлении выступами и впадинами, а также механизм последовательного ввода в действие кольцевых пуансонов, отличающийся тем, что, с целью повы- щения надежности работы и упрощения обслуживания, механизм последовательного ввода в действие кольцевых пуансонов выполнен в виде основания с отверстиями по периметру, жестко закрепленного на верхней плите, и смонтированной на основании

0

5

0

и снабженной приводом поворота, планшайбы с отверстиями в периферийной части, установленной соосно кольцам, при этом центральный пуансон жестко закреплен на верхней плите, опорные кольца размещены с возможностью поворота и каждое из них снабжено рукоятью поворота, закрепленной одним концом на торце кольца со стороны верхней плиты, рукояти выполнены одинаковой толщины, их концы размещены за пределами наружного кольцевого пуансона и снабжены фиксаторами, установленными с возможностью взаимодействия с упомянутыми отверстиями основания и планщайбы, каждая рукоять размещена над выступом соответствующего ей кольца, а количество этих выступов в каждом опорном кольце выполнено кратным количеству кольцевых пуансонов.

2. Устройство по п. I, отличающееся тем, что фиксаторы выполнены в виде щтоков силовых цилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| СПОСОБ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006333C1 |

| Штамп для секторной штамповки крупногабаритных изделий | 1987 |

|

SU1532175A1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ПОКОВОК ОСАДКОЙ | 1991 |

|

RU2011466C1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| Цилиндрическая плита для осадки | 1989 |

|

SU1761368A1 |

| СПОСОБ СЕКЦИОННОЙ ШТАМПОВКИ КРУПНОГАБАРИТНЫХДЕТАЛЕЙ | 1972 |

|

SU343750A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

Изобретение относится к обработке металлов давлением и , в частности, к устройствам для изготовления поковок типа дисков. Цель изобретения - повышение надежности работы и упрощение обслуживания. Устройство содержит верхнюю плиту с управляющими кольцами, кольцевыми пуансонами, сплошным центральным пуансоном, рычаги поворота колец с фиксаторами в виде штоков силовых цилиндров, а также основание и планшайбу. При опускании верхней плиты нагретая заготовка деформируется поочередно кольцевыми пуансонами. Затем плита поджимается и поворотом рычагов производят установку в рабочее положение каждого пуансона. После этого осуществляют очередное деформирование заготовки. 1 з.п. ф-лы, 7 ил.

7J

Фиг. г

5 «

Фиг.

/г

7 Ь 9

фиеЛ

/J

7f

П

Фиг.6

П

В-Б

| Штамп для крупных деталей типа дисков | 1959 |

|

SU125114A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-30—Публикация

1987-07-20—Подача