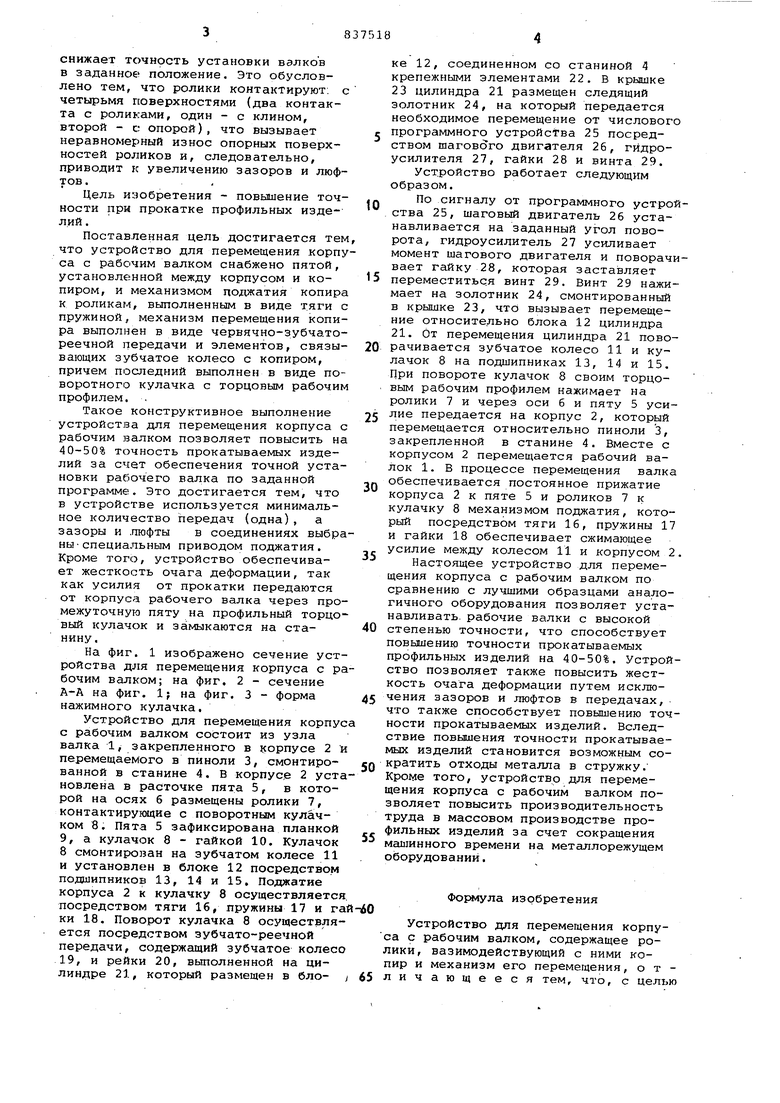

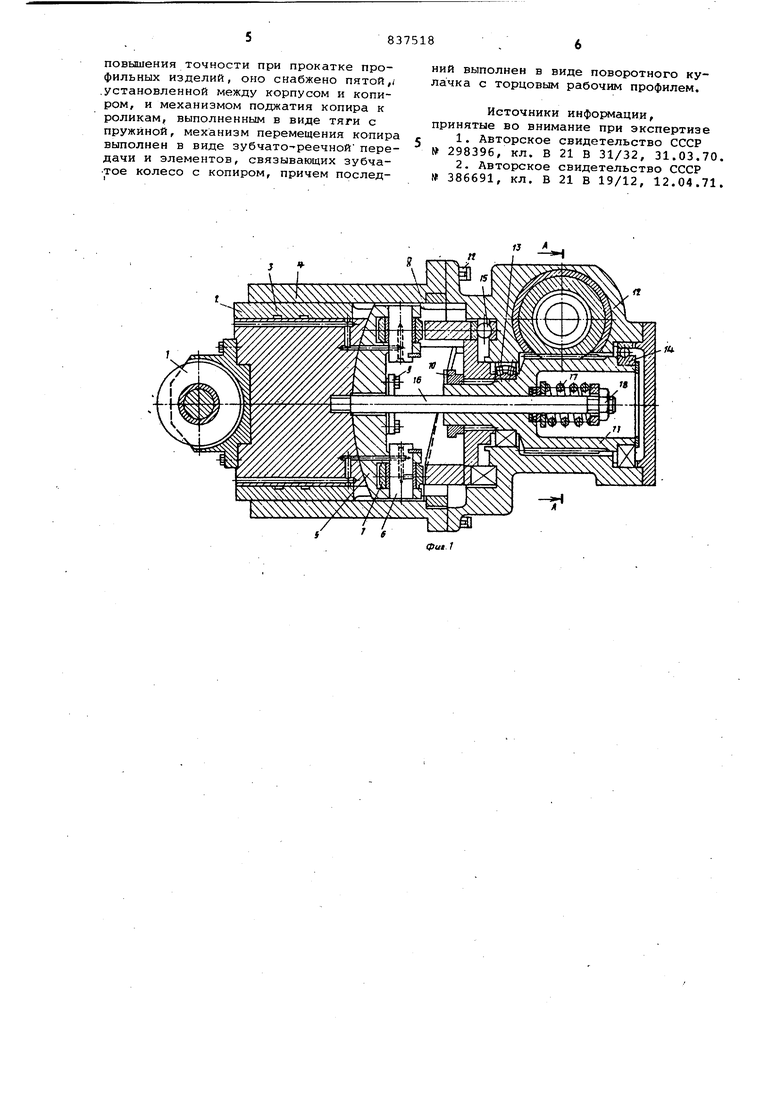

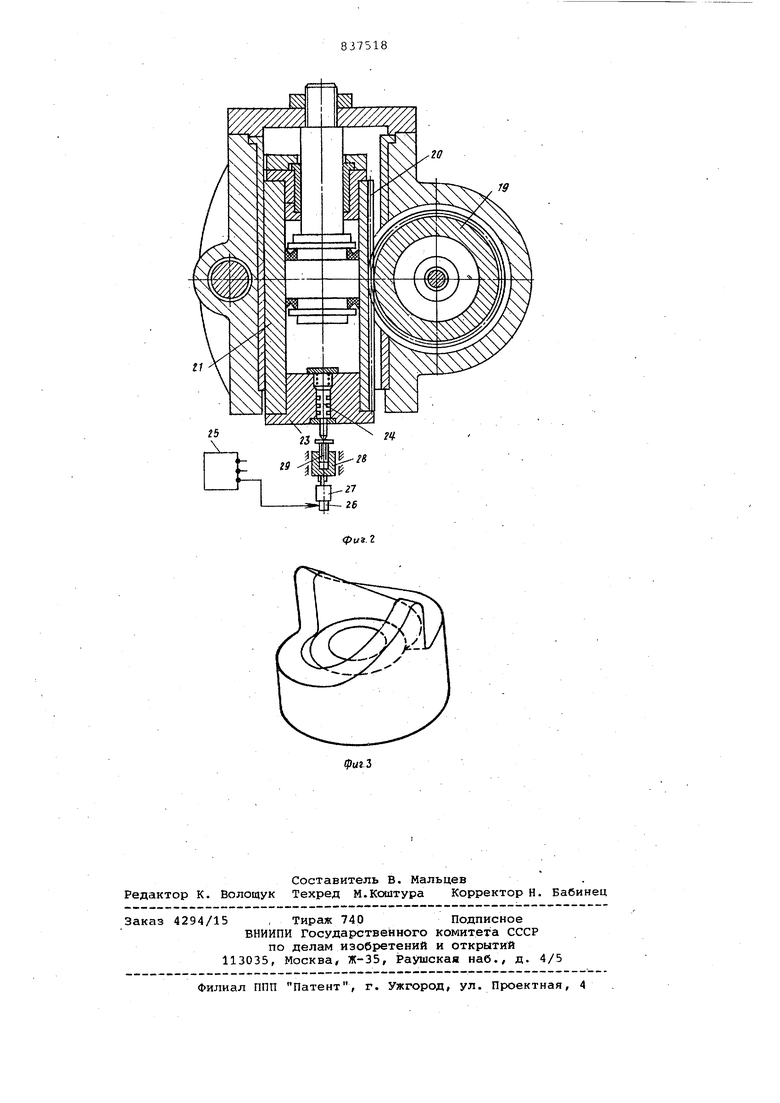

Изобретение относится к прокатке металла неограниченной длины с участ ками повторяющегося профиля для прои водства особых изделий и может быть использовано в крупносерийном и массовом производстве изделий переменно го профиля повышенной точности. Существующие до настоящего времен нажимные устройства рабочих клетей станов поперечной прокатки не полностью удовлетворяют по точности установки валков в заданное положение, следствием чего является получение профильнЕлх изделий со значительными припусками на механообработку. В основном этот припуск составляет ±1% на диаметр изделия, что приводит к повышению трудоемкости при механической обработке. Известно гидравлическое нажимное устройство многовалковой рабочей кле ти поперечной прокатки, в котором деремещение корпусов с рабочими вал ками в рабочей клети стана поперечной прокатки профильных изделий осуществ.пяется от гидравлических цилинд ров, управляемых электрогидравлическими преобразователями, причем корпу са гидроцилиндров связаны с сельсинами-приемниками, соединенными через общий задатчик с шаговым электродвигателем, подключаемым к программному устройству Cl. Однако данное устройство характеризуется достаточной точностью установки рабочих валков, обусловленной инерционностью узла обратной связи этой системы. Недостатком системы, как показала практика эксплуатации, является также нежестюэсть очага деформации, так как усилия прокатки передаются на станину через .рабочую жидкость, которая изменяет свои .физико-механические свойства в зависимости от температуры, наличия воздуха в гидросистеме, вязкости и т.п. Это приводит к нестабильности установки рабочих валков в процессе прокатки, а следовательно, и к разбросу размеров изделий в широком диапазоне. Наиболее близким по технической сущности к. предлагаемому является устройство для перемещения корпуса с рабочим валком, содержащее ролики, взаимодействующий с ними копир и ме ханизм его перемещения 2. Недостаток известного устройства для перемещения корпуса-с валком заключается в том, что ненадежность роликовых опор, установленных в клине. снижает точность установки вэлков в заданное положение. Это обусловлено тем, что ролики контактируют, с четырьмя поверхностями (два контакта с роликами, один - с клином, второй - с; опорой) , что вызывает неравномеЕ)Ный износ опорных поверхностей роликов и, следовательно, приводит к увеличению зазоров и люфтов . Цель изобретения - повышение точности при прокатке профильных изделий . Поставленная цель достигается тем что устройство для перемещения корпу са с рабочим валком снабжено пятой, установленной между корпусом и копиром, и механизмом поджатия копира к роликам, выполненным в виде тяги с пружиной, механизм перемещения копира выполнен в виде червячно-зубчатореечной передачи и элементов, связывающих зубчатое колесо с копиром, причем последний выполнен в виде поворотного кулачка с торцовым рабочим профилем. . Такое конструктивное выполнение устройства для перемещения корпуса с рабочим валком позволяет повысить на 40-50% точность прокатываемых изделий за счет обеспечения точной установки рабочего валка по заданной программе. Это достигается тем, что в устройстве используется минимальное количество передач (одна), а зазоры и .пюфты в соединениях выбра ны-специальным приводом поджатия. Кроме того, устройство обеспечивает жесткость очага деформации, так как усилия от прокатки передаются от корпуса рабочего валка через промежуточную пяту на профильный торцовый кулачок и замыкаются на стаНа фиг. 1 изображено сечение устройства для перемещения корпуса с ра бочим валком; на фиг, 2 - сечение А-А на фиг. 1; на фиг. 3 - форма нажимного кулачка. Устройство для перемещения корпус с рабочим валком состоит из узла валка 1, закрепленного в корпусе 2 и перемещаемого в пиноли 3, смонтированной в станине 4. В корпус,е 2 уста новлена в расточке пята 5, в которой на осях б размещены ролики 7, контактирующие с поворотным кулачком 8. Пята 5 зафиксирована планкой 9, а кулачок 8 - гайкой 10. Кулачок 8 смонтирован на зубчатом колесе 11 и установлены в блоке 12 посредством подшипников 13, 14 и 15, Поджатие корпуса 2 к кулачку 8 осуществляетс посредством тяги 16, пружины 17 и г ки 18. Поворот кулачка 8 осуществля ется посредством зубчато-реечной передачи, содержащий зубчатое колес 19, и рейки 20, выполненной на цилиндре 21, который размещен в блоке 12, соединенном со станиной 4 крепежными элементами 22. В крышке 23 цилиндра 21 размещен следящий золотник 24, на который передается необходимое перемещение от числового программного устройства 25 посредством шагового двигателя 26, гидроусилителя 27, гайки 28 и винта 29. Устройство работает следующим образом. По сигналу от программного устройства 25, шаговый двигатель 26 устанавливается на заданный угол поворота, гидроусилитель 27 усиливает момент шагового двигателя и поворачивает гайку 28, которая заставляет переместиться винт 29. Винт 29 нажимает на золотник 24, смонтированный в крышке 23, что вызывает перемещение относительно блока 12 цилиндра 21. От перемещения цилиндра 21 поворачивается зубчатое колесо 11 и кулачок 8 на подшипниках 13, 14 и 15. При повороте кулачок 8 своим торцовым рабочим профилем нажимает на ролики 7 и через оси 6 и пяту 5 усилие передается на корпус 2, который перемещается относительно пиноли 3, закрепленной в станине 4. Вместе с корпусом 2 перемещается рабочий валок 1. В процессе перемещения валка обеспечивается постоянное прижатие корпуса 2 к пяте 5 и роликов 7 к кулачку 8 механизмом поджатия, который посредством тяги 16, пружины 17 и гайки 18 обеспечивает сжимающее усилие между колесом 11 и корпусом 2. Настоящее устройство для перемещения корпуса с рабочим валком по сравнению с лучшими образцами аналогичного оборудования позволяет устанавливать рабочие валки с высокой степенью точности, что способствует повышению точности прокатываемых профильных изделий на 40-50%. Устройство позволяет также повысить жесткость очага деформации путем исключения зазоров и люфтов в передачах, что также способствует повышению точности прокатываемых изделий. Вследствие повышения точности прокатываемых изделий становится возможным сократить отходы металла в стружку. Кроме того, устройство для перемещения корпуса с рабочим валком позволяет повысить производительность труда в массовом производстве профильных изделий за счет сокращения машинного времени на металлорежущем оборудований. ФОЕИ«1ула изобретения Устройство для перемещения корпуса с рабочим валком, содержащее ролики, вазимодействующий с ними копир и механизм его перемещения, отличающееся тем, что, с целью

повышения точности при прокатке профильных изделий, оно снабжено пятой, .установленной между корпусом и копиром, и механизмом поджатия копира к роликам, выполненным в виде тяги с пружиной, механизм перемещения копира выполнен в виде зубчато-реечной передачи и элементов, связывающих зубчатое колесо с копиром, причем последний выполнен в виде поворотного кулачка с торцовым рабочим профилем.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

298396, кл. В 21 В 31/32, 31.03.70.

2.Авторское свидетельство СССР

№ 386691, кл. В 21 в 19/12, 12.04.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть стана поперечной прокатки полых профильных изделий | 1978 |

|

SU727296A1 |

| Трехвалковая клеть винтовой прокатки | 1979 |

|

SU780913A1 |

| Рабочая клеть стана поперечнойпРОКАТКи пРОфильНыХ издЕлий | 1978 |

|

SU841753A1 |

| Рабочая клеть трубопрокатного стана | 1987 |

|

SU1493341A1 |

| Стан поперечной прокатки полыхпРОфильНыХ издЕлий | 1979 |

|

SU841754A1 |

| Привод валка,установленного в барабане стана поперечно-винтовой прокатки | 1978 |

|

SU766687A2 |

| Многовалковая клеть (ее варианты) | 1985 |

|

SU1251987A1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Кольцепрокатный стан | 1975 |

|

SU824535A1 |

| Рабочая клеть косовалкового стана | 1975 |

|

SU519234A1 |

3 : tJ / Г/ 13 л.

ff

W

Авторы

Даты

1981-06-15—Публикация

1979-09-07—Подача