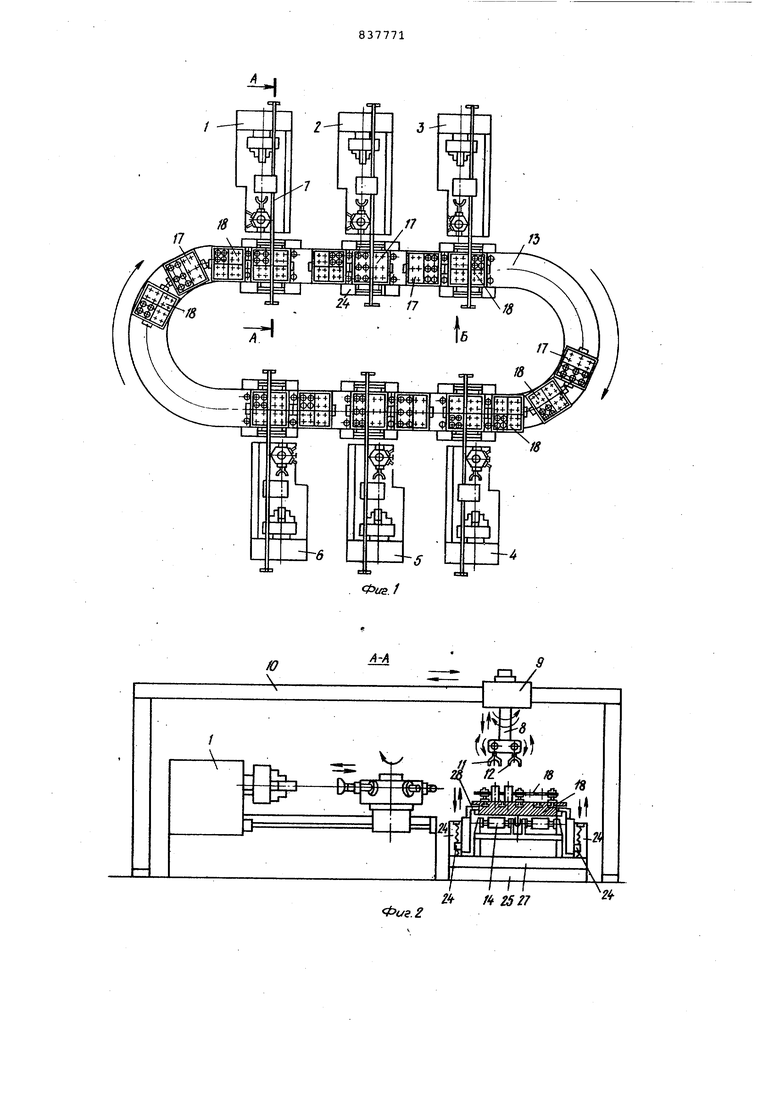

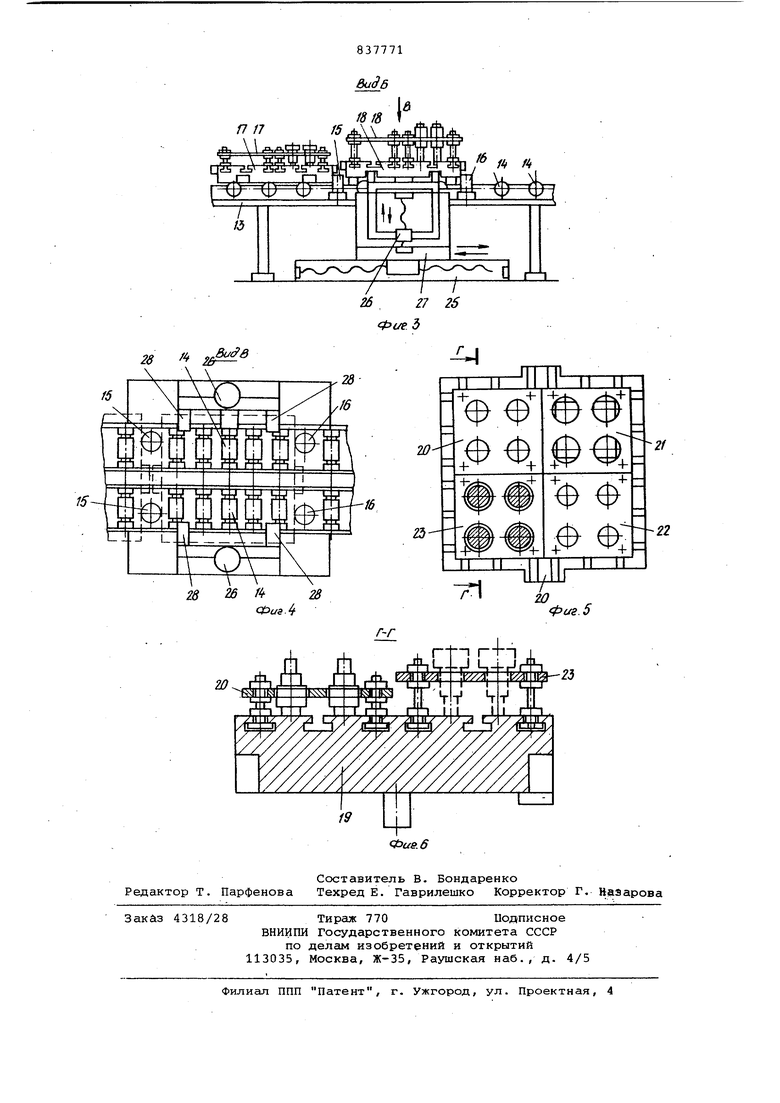

Изобретение относится к станкостроению, в частности к автоматическим переналаживаемым линиям из станков с программным управлением, применяемым для многономенклатурной обработки дё талей Наиболее близким техническим решением k изобретению является автоматическая переналаживаемая линия для многономенклатурной обработки деталей, содержащая переналаживаемое станки с загрузочными устройствами и транспортно-накопительную систему с многоместными кассетами нескольких видов, соответствующих деталям определенной номенклатуры ll . Недостатком данной линии является большое расстояние между станками, необходимое для накопления деталей, что ведет к увеличению производ ственных плсядадей, занимаемых линией Другим недостатком указанной линии является ограничение производительности, вызываемое тем, что при обработке группы детсшей из одной кассегы на каком-либо станке, происходит рынужденная задержка других кассет, необходикых для работы последующих Dтанков линии. Цель изобретения - сокращение производственных площадей и повышение производительности линии. Для достижения указанной цели автоматическая переналаживаемая линия снабжена установленными в зоне взаимодействия загрузочных устройств с транспортно-накопительной системой механизмами координатного перемещения кассет по вертикальной и горизонтальной осям. Величина вертикального перемещения кассет установлена с возможностью беспрепятственней транспортировки под ними других кассет по транспортно-накопительной системе к последующим станкам автоматической переналаживаемой линии. На фиг. 1 изображена линия, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1 (загрузочное устройство станка условно не показано) ; на фиг. 4 - вид В на фиг. 3 (кассета условно не показана); на фиг. 5 - план; на фиг. 6 - разрез Г- Г н а фи г. 5. Автоматическая линия для одновременной обработки различной номенклатуры деталей типа тел вращения содержит металлорежущие станки 1-6 с программным управлением, загрузочные

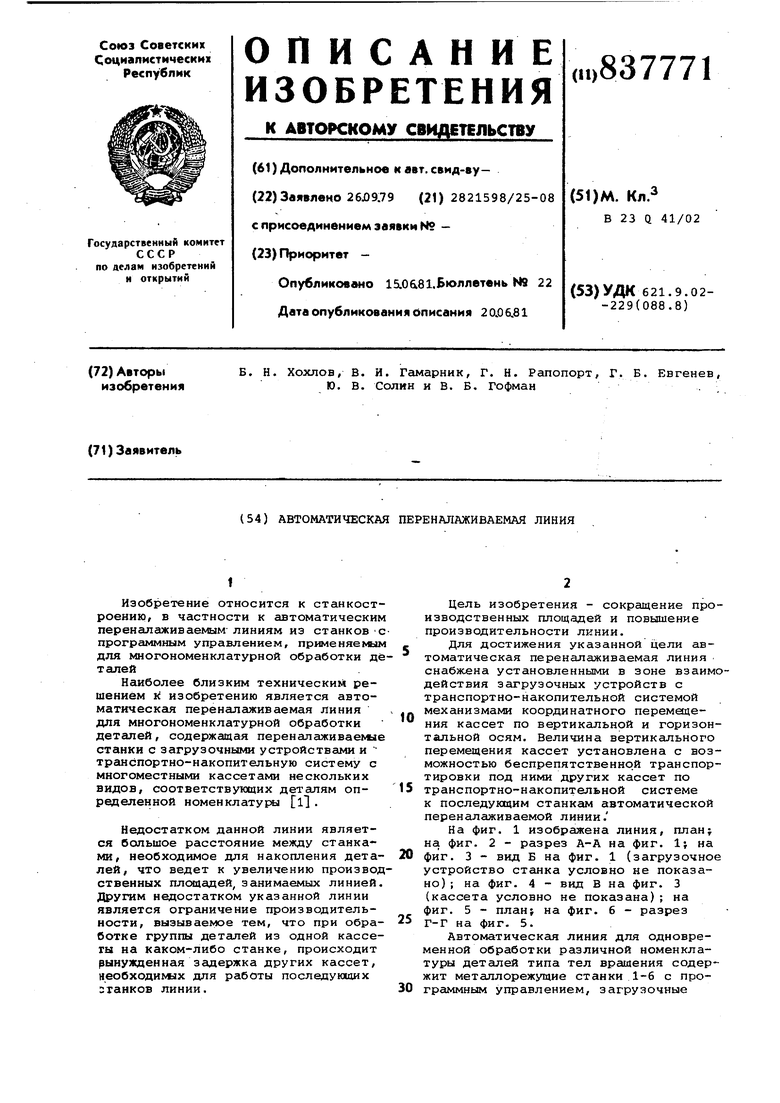

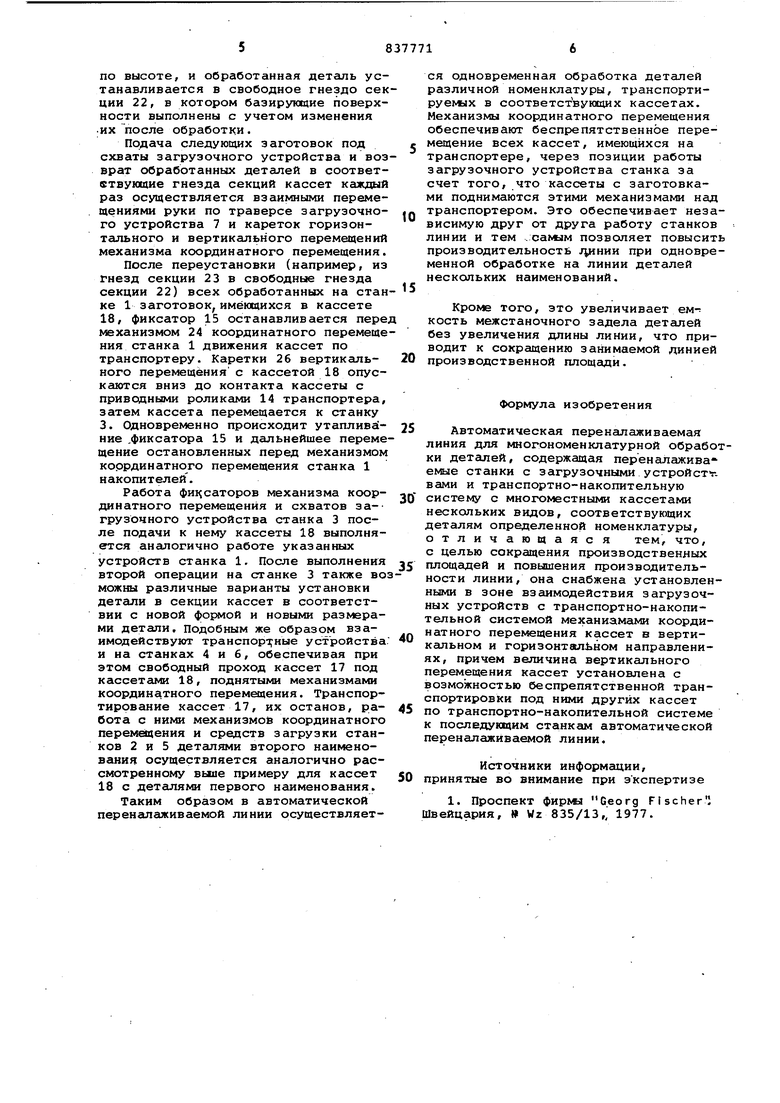

устройства 7, которые имеют руку 8, перемещаемую кареткой 9 по траверсе 10, и схваты 11 и 12 для загрузкиразгрузки деталей, общий транспортер 13 с приводи1 лми роликами 14 и фиксаторами 15 и 16 позиционирования различных кассет 17 и 18. На основании 19 кассет имеются направляющие для ориентированного перемещения по транспортеру, кодировочные элементы адресов станков и пазы для расположения в них опор механизма координатного перемещения кассет. В кассетах установлены регулируемые по высоте секции 20-23 для ориентированного расположения групп деталей, изменяющих свою форму/ в соответствии с технологическим., процессом их обработки на различных станках. Детали определенной формы устанавливаются в соответствукадую секцию кассеты. Со стороны торцов станков установлены механизмы 24 координатного перемещения, состоящие из основания 25, каретки 26 горизонтального перемещения кассет вдоль оси их перемещения по транспортеру И двух кареток 27 вертикального перемещения кассет с попарно закрепленными на них опорами 28. Кроме того, на каретках вертикального перемещения размещены адресные датчики .

Автоматическая линия работает следукадим образом.

Перед пуском транспортера заготовки нескольких наименований деталей, п 5едназначенных для одновременной обработки на линии (например, для обработки двух наименований деталей), устанавливаются в кассеты, подготовленные таким обрйзом, что каждому наименованию деталей соответствует собственный комплект кассет (например, в кассе.тах 17 размещены детали первого наименования, а в кассетах 18 размещены детали второго наименования), в свою очередь каждый комплект включает необходимое для бесперебойной работы линии количество кассет. Каждая кассета снабжена несколькими секциями для ориентированной установки групп деталей, причем количество секций определяется технологическим процессом и формой деталей, .в рассматриваемом случае имеютс двух- и четырехсекционные кассеты. Bj гнезда первой секции устанавливает я партия заготовок, предназначенных для обработки на первом станке из группы станков, выполняющих обработку данного наименования детали (например, станки 1, ;3, 4 и 6 выполняют операцию обработки деталей первого наименования; станки 2 и 5 выпо няют операции обработки деталей второго наименования), а гнезда других секций остаются свободными. По мере прохождения операций, в свободные

гнезда второй секции устанавливается тахе партия деталей, прошедших обработку на первом станке, в свободные гнезда третьей секции устанавливается та же партия деталей, прошедших обработку на втором станке и так да-, лее до полной обработки деталей на линии. Число свободных секций в кассете должно соответствовать числу операций обработки, после которых изменяются первоначальные поверхности базирования деталей, которыми они ориентируются в секциях. После пуска транспортера 13 кассета 18 с заготовками деталей первого наименования, обработка которых осуществляется на станках 1, 3, 4и6, и кассета 17 с заготовками деталей второго наименования, обработка которых осуществляется на станках 2 и 5, перемещаются приводными роликами 14 до механизма 24 координатного перемещения станка.. 1, адресный датчик которого дает команду фиксатору 16 на останов кассеты 18 и фиксатору 15 на останов всех последующих, расположенных на транспортере кассет. Указанные фиксаторы выступают из своих гнезд и отсекают кассету 18 в зоне действия механизма 24 координатного перемодения, а каретки 27 вертикального перемещения своими опорами 28 поднимают кассету 18 до координаты его взаимодействия со схватами 11 и 12 загрузочного устройства 7 станка.1. Как только кассета 18 вышла на задгшную высоту, фиксаггоры 15 и. 16 утапливаются в свои гнезда и транспортер перемещает следующую кассету 17 с деталями второго наименования к станку 2, выполняющему первую операцию обработки. В то же время, первая заготовка из партии, находящейся в кассете 18, извлекается схватом 11 заррузочного устройства 7 из гнезда соответствующей секции и устанавливается в патрон станка 1. После окончания полной обработки на данном станке деталь транспортируется рукой 8 по траверсе 10 к кассете 18, где возможны два варианта установки обработанной детали. Если обработка на данном станке не изменила первоначальных поверхностей базирования, которыми деталь ориентировалась в накопителе, то она устанавливается на прежнее место, например, в секцию 23. Если обработка на данном станке изменила первоначальные поверхности базирования, которыми деталь ориентировалась в накопителе, то каретка 26 грризонтапьного перемещения перемешает кассету 18 таким образом, что секция 22 занимает положение секции 23 под схватом 11 загрузочного устройства 7, а каретки 27 вертикального nejjeмещения поднимают кассету 18 вверх на величину, равную разности размеров заготовки и обработанной детали

по высоте, и обработанная деталь устанавливается в свободное гнездо секции 22, в котором базиругацие поверхности выполнены с учетом изменения их Ъосле обработки.

Подача следующих заготовок под схваты загрузочного устройства и возврат обработанных деталей в соответвтвующие гнезда секций кассет каждый раз осуществляется взаимными перемещениями руки по траверсе загрузочного устройства 7 и кареток горизонтального и вертикального перемещений механизма координатного перемещения.

После переустановки (например, из гнезд секции 23 в свободные гнезда секции 22) всех обработанных на станке 1 заготовок, имеющихся в кассете 18, фиксатор 15 останавливается пере механизмом 24 координатного перемещения станка 1 движения кассет по транспортеру. Каретки 26 вертикального перемещения с кассетой 18 опускаются вниз до контакта кассеты с приводными роликами 14 транспортера, затем кассета перемещается к станку 3. Одновременно происходит утапливйние .фиксатора 15 и дальнейшее перемещение остановленных перед механизмом коррдинатного перемещения станка 1 накопителей .

Работа фи1 саторов механизма координатного перемещения и схватов за-грузочного устройства станка 3 после подачи к нему кассеты 18 выполняется аналогично работе указанных устройств станка 1. После выполнения второй операции на станке 3 также воможны различные варианты установки детали в секции кассет в соответствии с новой формой и новыми размерами детали. Подобным же образом взаимодействуют транспорт;ные устройства и на станках 4 и б, обеспечивая при этом свободный проход кассет 17 под кассетси«м 18, поднятыми механизмами координатного перемещения. Транспортирование кассет 17, их останов, работа с ними механизмов координатного перемещения и средств загрузки станков 2 и 5 деталями второго наименования осуществляется аналогично рассмотренному выие примеру для кассет 18 с деталями первого наименования.

Таким образом в автоматической переналаживаемой линии осуществляется одновременная обработка деталей различной номенклатуры, транспортируемых в соответствующих кассетах. Механизмы координатного перемещения обеспечивают беспрепятственное перемещение всех кассет, имеющихся на транспортере, через позиции работы загрузочного устройства станка за счет того, что кассеты с заготовками поднимаются этими механизмами над транспортером. Это обеспечивает неза0висимую друг от друга работу станков линии и тем ,самлм позволяет повысить производительность при одновременной обработке на линии деталей нескольких наименований.

5

Кроме того, это увеличивает емкость межстаночного задела деталей без увеличения длины линии, что приводит к сокращению занимаемой линией

0 производственной площади.

Формула изобретения

5

Автоматическая переналаживаемая линия для многономенклатурной обработки деталей, содержащая переналаживаемые станки с загрузочными у строй . вами и транспортно-накопительную

0 систему с многоместными кассетами нескольких видов, соответствующих деталям определенной номенклатуры, отличающаяся тем, что, с целью сокращения производственных

5 площадей и повышения производительности линии, она снабжена установленными в зоне взаимодействия загрузочных устройств с транспортно-накопительной системой механизмами координатного перемещения кассет в верти0кальном и горизонтальном направлениях, причем величина вертикального перемещения кассет установлена с возможностью беспрепятственной транспортировки под ними других кассет

5 по транспортно-накопительной системе к последующим станкам автоматической переналаживаемой линии.

Источники информации,

0 принятые во внимание при экспертизе

1. Проспект фирмы Georg Fischer Швейцария, Wz 835/13,, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| Автоматическая линия | 1984 |

|

SU1187962A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автомат для сборки | 1991 |

|

SU1780978A1 |

| Автоматическая переналаживаемая линия | 1976 |

|

SU654395A1 |

| Автоматизированная технологическая единица | 1977 |

|

SU659375A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Гибкий производственный модуль | 1988 |

|

SU1593915A1 |

Фиг. 2 ft 2527

Авторы

Даты

1981-06-15—Публикация

1979-09-26—Подача