2. Линия по п. 1, отличаю- грузочное устройство установлено с щ а я с я тем, что конвейер снаб- возможностью съема изделий с каждожен многоярусными кассетами, а за- го яруса кассеты.

1187962

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автоматическая переналаживаемая ли-Ния | 1979 |

|

SU837771A1 |

| Механизированный многоярусный накопитель | 1988 |

|

SU1699866A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2256526C2 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Промышленный робот | 1977 |

|

SU738864A1 |

| Автоматический манипулятор | 1981 |

|

SU963846A1 |

| Автоматическая линия для механической обработки цилиндрических деталей | 1983 |

|

SU1135607A1 |

1. АВТОМАТИЧЕСКАЯ ЛИНИЙ для многономенклатурной обработки деталей, содержащая технологическое оборудование, транспортно-накопительную систему, выполненную в виде замкнутого непрерывноглвижущегося конвейера,и загрузочное устройство, периодически соединяющееся с конвейером для синхронного перемещения на время, смены изделий, отличающаяс я тем, что, с целью расширения технологических возможностей линии, загрузочное устройство снабжено замкнутой цепью с гидрозажимами,установленной внутри его корпуса с воз- / можностью непрерывного перемещения и расположенной параллельно конвейеоу, а гидрозажимы смонтированы на обеих ветвях цепи. (Л

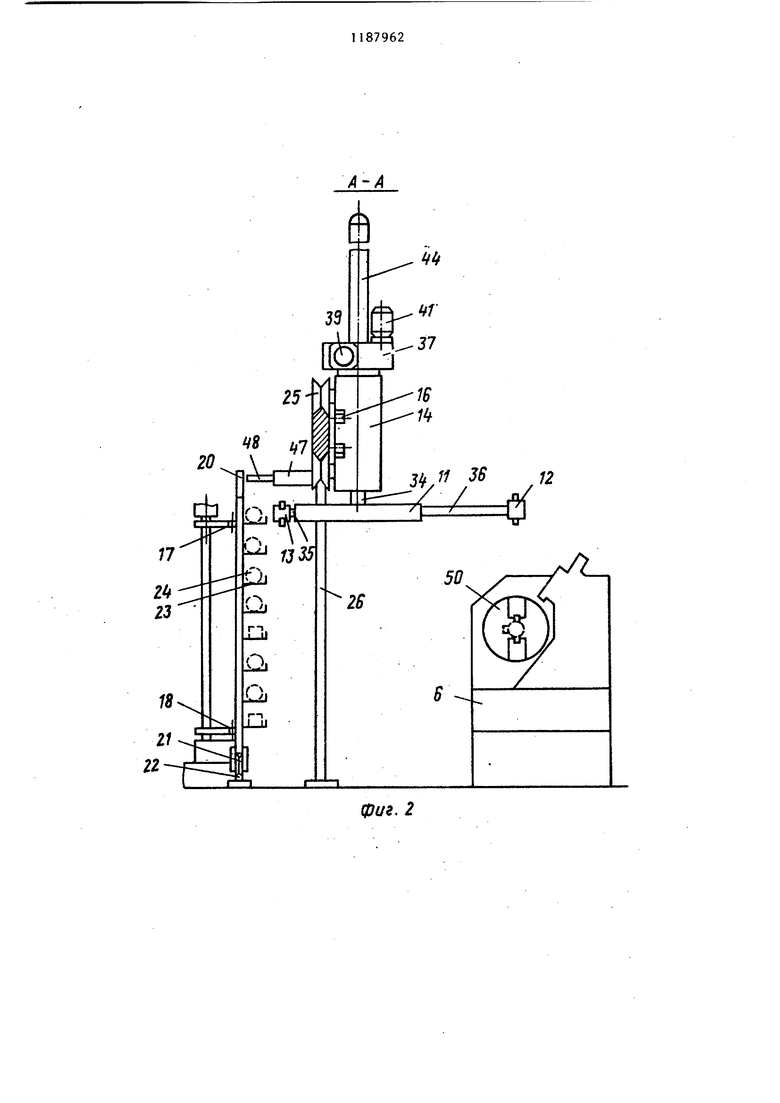

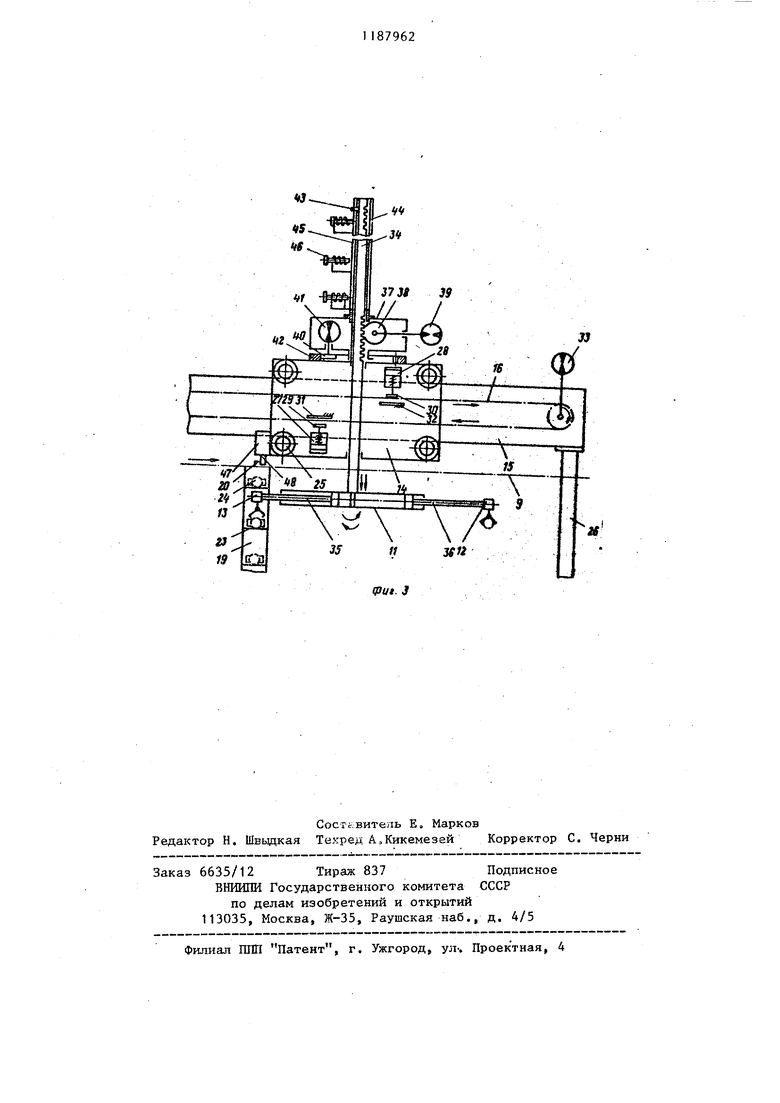

Изобретение относится к станкостроению, в частности к автоматичес ким станочным системам и линиям из станков с программным управлением и другого оборудования, применяемым для многономенклатурной обработки деталей. Целью изобретения является расши рение технологических возможностей устройства за счет обеспечения возможности обслуживания загрузочным устройством как транспортно-накопительной системы, так и технологического оборудования. На фиг. 1 схематически изображена автоматическая линия, план; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - кинематическая схема загру зочного манипулятора и его связь с конвейером и станками. Автоматическая линия содержит металлорежущие станки с программным управлением или другое перенастраиваемое оборудование 1-8, общий I постоянно движущийся конвейер 9 с приспособлениями, выполненными в виде кассет для базирования деталей загрузочные манипуляторы 10, снабженные рукой 11 со схватами 12 и 13 перемещаемой кареткой 14 по траверсе 15 посредством замкнутого цепного транспортера 16. На приводных цепях 17 и 18 конвейера 9 закреплены кассеты 19. имеющие в верхней части штыри 20 и опирающиеся роликами 21 на направляющую 22, Полки 2 снабжены элементами (не показаны) для ориентации обрабатываемых деталей 24, Полки, расположенные на .одном уровне на всех кассетах.19, предназначены для укладки деталей одного или нескольких наименований, обрабатываемых на одном из 1-8 станков (рабочих мест) системы. Каретка 14 загрузочного манипулятора 10 снабжена неприводными V-образными роликами- 25, опирающимися на траверсу 15, размещенную вдоль конвейера 9 на стойках 26, В корпусе каретки размещены гидрозажимы 27 и 28, между подвижными 29, 30 и неподвижными 31, 32 опорами которых перемещаются ветви приводной цепи транспортера 16, приводимого гидродвигателем 33. В вертикальной расточке каретки 14 размещена штанга 34, на нижнем конце которой закреплена рука 11 со схватами 12 и 13, установленными на вы- . движных штоках 35 и 36, На верхней части каретки 14 размещен привод 37 вертикального и углового перемещения руки 11, содержащий реечную шестерню 38, приводимую гидродвигателем 39 и находящуюся в зацеплении с рейкой штанги 34, и шестерню 40, приводимую гидродвигателем 41, находящуюся в зацеплении с шестерней 42, жестко закрепленной на корпусе каретки 14, На корпусе привода 37 соосно со штангой 34, снабженной упором 43, установлена гильза 44 с продольной прорезью 45 для размещения в ней упора 43, На гильзе 44 смонтированы электромагниты 46, выдвижные якоря (упоры) которых расположены против прорези 45 штанги 34, На корпусе каретки установлен гидроцилиндр 47 с выдвижным упором 48, Возле конвейера 9 перед каждым станком 1-8 на соответствующем уровне установлены устройства 49, определяющие наличие или отсутствие детали на полка 23 движущихся кассет 19, Все станки снабжены автоматическим приспособлением 50 для базирования и закрепления обрабатываемых деталей, На свободном от станков участке трассы конвейера 9 имеется зона 51, используемая для установки заготовок и снятия готовых деталей с конвейера 9,

Линия работает следующим образом. После пуска конвейера 9 в зоне 51 производится загрузка его полок 23 кассет заготовками 24, а после прохождения их по соответствующим операциям линии осуществляется съем обработанных деталей. Количество загружаемых уровней полок определяется количеством одновременно обрабатываемых системой наименоваНИИ деталей. Предельными являются два случая: когда обрабатываются детали одного наименования последовательно на всех станках линии и, следовательно, производится загрузка полок 23 только одного уровня, а также когда на каждом станке линии осуществляется полная обработка деталей одного наименования и тогда в зоне 51 загружаются заготовками деталей различных наименований полки всех уровней. При этом во всех случаях к определенному станку линии транспортируются заготовки, размещенные на полках одного определенного уровня.

Одновременно с пуском конвейера 9 осуществляется пуск транспортеров 16 перемещения загрузочных манипуляторо 10 по траверсам 15 от приводного гид родвигателя 33. .

Загрузочные манипуляторы 10 работают в следующих пяти режимах: ожидания, захвата и съема заготовки с полки движущегося конвейера, установки заготовки в приспособление станка, удаления обработанной детали из приспособления станка, укладки обработанной детали на полку движу|щегося конвейера.

В режиме ожидания манипулятор 10 находится, например, возле станка 2 в определенном месте в положении Б, при котором схваты 12 и 13 руки 11 с помощью вьщвижных штоков 35 и 36 максимально приближены к корпусу руки 1 1 . Рука 11 в этом режиме опущена вниз гидродвигателем 39 посредством реечной шестерни 38 до соответствующего уровня полок конвейера и зафиксирована на данном уровне с помощью выдвижного упора одного из . электромагнитов 46 установленных на гильзе 44, на который опирается упор 43 штанги 34. При этом гидроза.жимы 27 и 28 выключены и цепь транспортера 16 свободно перемещаетс в корпусе каретки 14, - между подвижными 29, 30 и неподвижными 31, 32 опорами гидрозажимов.

При поступлении от устройства 49 сигнала о наличии на приближающейся полке движущегося конвейера 9 заготовки 24 происходит движение схвата руки 11 в зону движения полок так, что его ось совпадает с осью заготовки и выдвижение упора 48 в зону движения штьфей 20 кассеты 19. Штырь 20, встретив на своем пути вьщвинутый упор 48, начинает перемещать каретку манипулятора (положение В) и включает схват 12 или

13на зажим заготовки в руке. После срабатывания схвата включается гидрдвигатель 39 и осуществляет через реечную шестерню 38 подъем руки с заготовкой над полкой 23, после чего срабатывает цилиндр вьщвижного штока 35 или 36, перемещая схват к корпусу руки манипулятора. Затем гидроцилиндр 47 убирает выдвижной упор 48 из зоны действия штыря 20 и включает при этом гидродвигатель 41, которьй через шестерню 40, обкатывающуюся по неподвижной шестерне 42, поворачивает штангу 34 с рукой 11 на угол 180°, а гиродвигатепь 39 поднимает ее в верхнее положение. Так работает манипултор 10 в режиме захвата и съема заготовки с полки конвейера.

В режиме установки заготовки 24 в приспособление станка возможен следующий порядок работы механизмов системы. Манипулятор 10 после съема заготовки с конвейера 9 и поворота руки 11 заготовкой к станку может находиться, например, между станкам 5 и 6. Для перемещения манипулятора к станку 6 включается один из гидрозажимов, например 28, между подвижной 30 и неподвижной 32 опорами которого происходит защемление верхней ветви приводной цепи транспортера 16, в результате чего каретка

14перемещает манипулятор в зону загрузки станка 6. При достижении схватом руки зоны загрузки происходит выключение гидрозажима 28

и останов манипулятора. Затем включается гидродвигатель 39, осуществляя движение руки 11 вниз на уровен загрузки, при котором упор 43 штанги 34 опирается на вьщвижной упор соответствующего электромагнита 46. Одновременно с опусканием руки

происходит вьщвижение ее охвата с заготовкой, обеспечивая совпадение его оси с осью приспособления, после чего снова включается гидрозажим 28 и манипулятор 10, перемещаясь в том же направлении (положение Г), подает заготовку 24 в приспособление 50, включением привода которого осуществляется ее зажим, а затем разжим губок схвата, перемещение его к корпусу руки 11 и далее подъем руки в верхнее положение.

Удаление обработанной детали из приспособления 50 сТанка осуществляется теми же движениями, что и в режиме установки в присутствии л заготовки, но в обратном порядке.

В режиме укладки детали, снятой со станка на полку конвейера,,9, система работает следующим образом. Рука 11 манипулятора 10 со схватом, несущим обработанную на станке, например 8, деталь, опускается на уровень полок конвейера, на одну из которых необходимо положить деталь для транспортировки ее к следующему рабочему месту линии или (в данном случае) в зону снятия с транспортно-накопительной системы. При этом гидрозажимы 27 и 28 выключены. Фиксация руки 11 на данном уровне осуществляется с помощью упоров 43 и упоров электромагнитов 48 аналогично ее фиксации в режиме установки заготовки в приспособление. При поступлении от устройства 49 сигнала об отсутствии на приближающейся

полке движущегося конвейера 9 детали происходит подъем руки на некоторую величину над уровнем полки,

вьщвижение схвата руки в зону движения полок (положение Д) и вьщвижение упора 48 в зону движения шты-. рей 20 кассет 19. Как и в режиме снятия заготовки с полки конвейера,

штырь 20, встретив на своем пути упор 48, начинает перемешать каретку 14, после чего происходит опускание руки до соприкосновения упоров 43 и упоров электромагнитов 48, раскрытие схвата руки и укладки детали на базирукшщё элементы полки 23. Освободившийся схват руки 11 перемещается с помощью вьщвижного штока 35 или 36 к ее корпусу,

С целью сокращения потерь времени на загрузку-разгрузку станков рассмотренные режимы выполняются в следующем порядке: снятие одним

из схватов руки заготовки с полки движущегося конвейера во время работы станка удаление вторым схватом обработанной детали из приспособления станка, поворот руки на 180 , установка заготовки первым ее схватом в приспособление и пуск станка, укладка обработанной детали на полку движущегося конвейера, перемещение манипулятора в зону загрузки 2-го станка и т.д. (если манипулятором обслуживаются .несколько станков) и повторение описанного цикла работы системы.

59

25

tf7

Г

a

Qj

18 Z1

22

4

A«r J7

/F /jA ;/ J /г

z..

/Tr

/19

Л

| Применение устройств автоматической смены инструмента в автоматических линиях роторной компоновки | |||

| НИИМАШ, С-6-2 | |||

| Технология обработки давлением, М., 1980, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1985-10-30—Публикация

1984-06-07—Подача