Изобретение относится к механичес кой обработке стеклоизделий, например конусов электроннолучевых трубок . Известен станок для доводки кону сов, содержащий вращакицуюся планшай бу, кронштейны с закрепленными на них механизмами центрирования стеклоизделий, каждый из которых выполнен с пневмоцилиндрами, перемещающими полый шпиндель, последний прижимает обрабатываемый конус к планшайбе f1 . Недостатком станка являются труд ность автоматической загрузки и выг рузки конусов и использования его в автоматизированной линии механической обработки конусов, а, следовательно, невозможность увеличения производительности станка, недостаточная точность центрирования цилин ра конуса и невозможность регулиров ки положения i oHyca иа позиции загрузки и выгрузки. В этом станке загрузка и выгрузка изделий осущест ляется вручную. Цель изобретения - увеличение пр изводительности и улучшение условий труда за счет увеличения точности центрирования стеклоизделий, создание возможности автоматической загрузки и выгрузки конусов и возможности использования станка в автоматизированной линии механической обработки конусов. Указанная, цель достигается тем, что на каждом механизме центрирования установлены два рычага, снабженные центрирующими вращающимися роликами. Каждый рычаг выполнен составным, причем одна из его частей направляющая, другая - ползун, а на кронштейне установлены регулируемые упоры для ограничения хода рычагов и центрирования стеклоизделий, при этом каждый упор расположен напротив соответствующего рычага в его рабочем положении. Кронштейн выполнен с вертикальными направляющими пазами для регулирования каждого механизма центрирования стеклоизделий по высоте при установке их на станке. Каждый механизм имеет компенсирующие элементы, например в виде шайб для установки всех цеитриру ощих роликов в одной плоскости. Для большей компактности механизма оси вращения рычага центрир ющие вращающиеся ролики, закрепленные иа

этом рычаге, расположены на противоположных сторонах от осисимметрии механизма центрирования стеклоизделий.

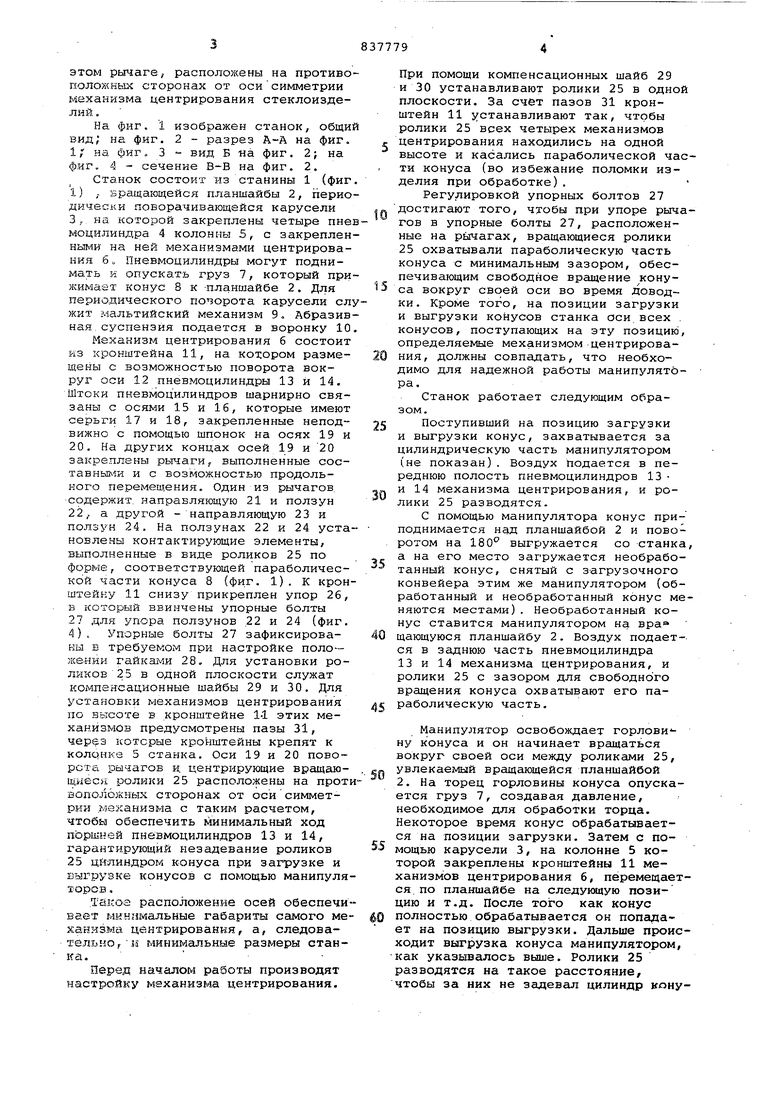

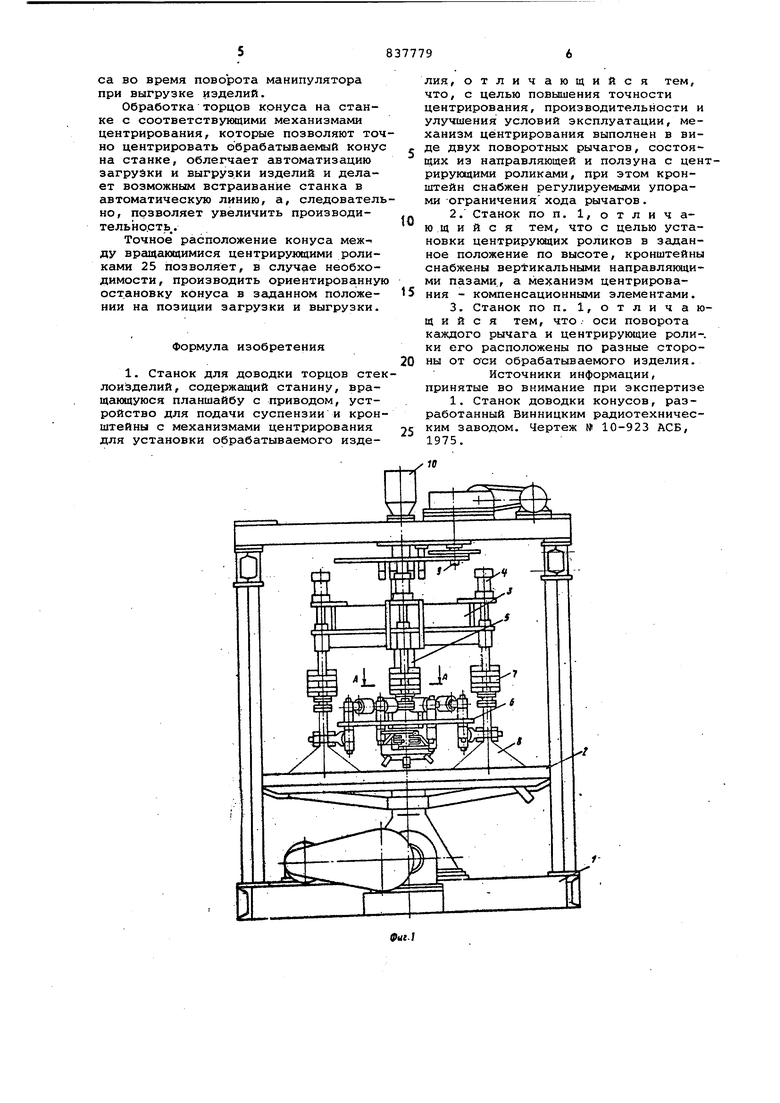

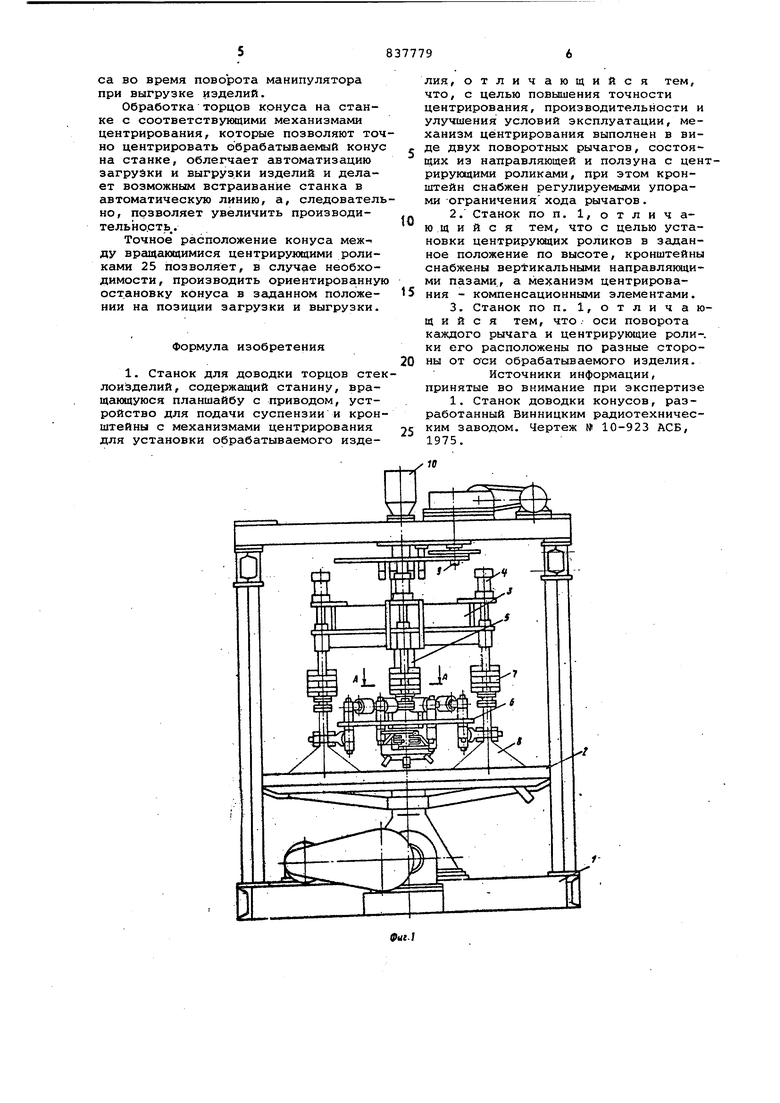

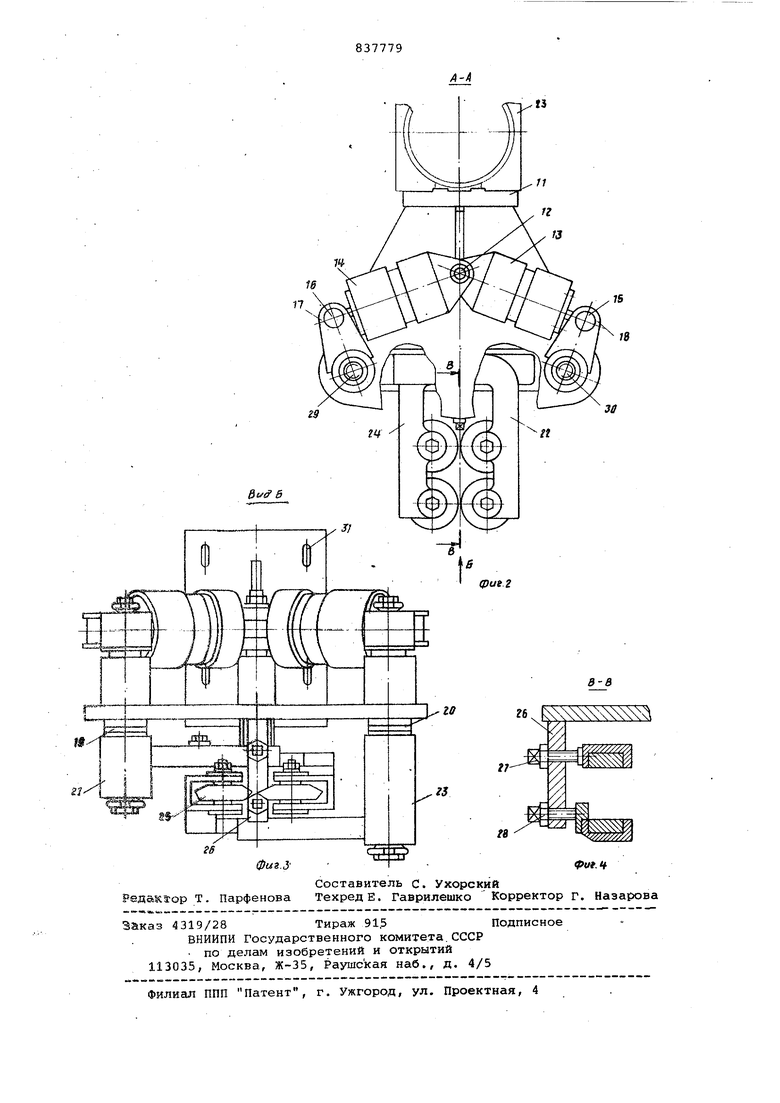

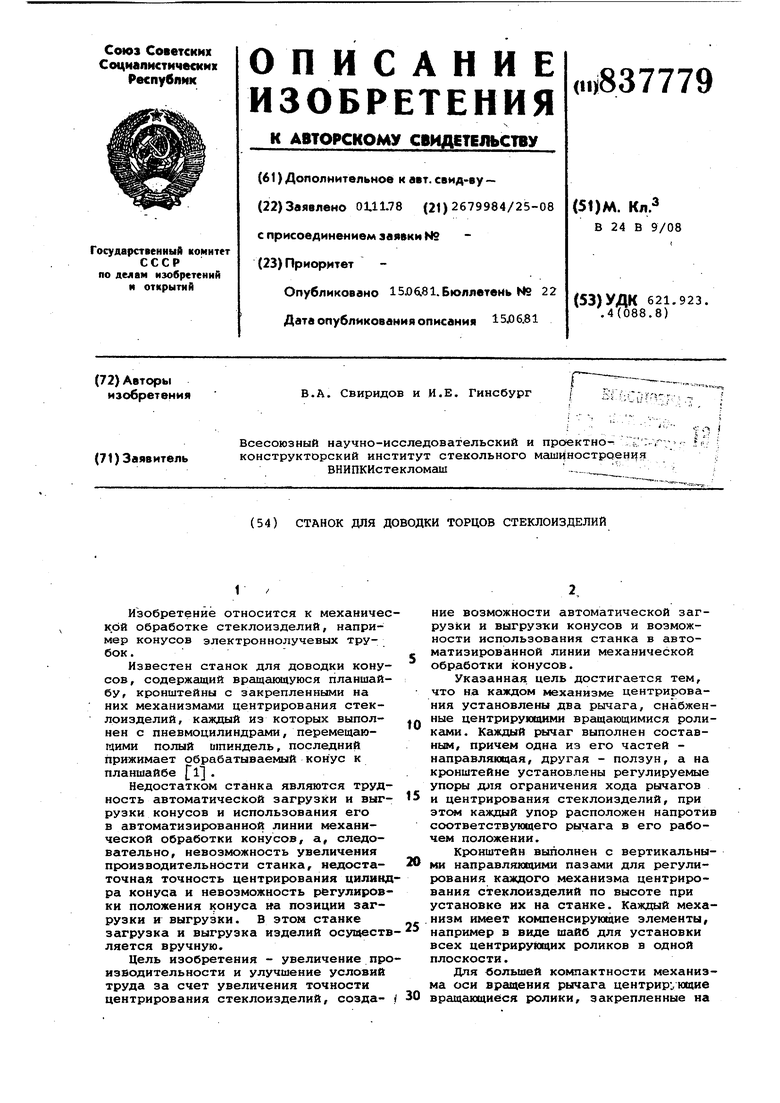

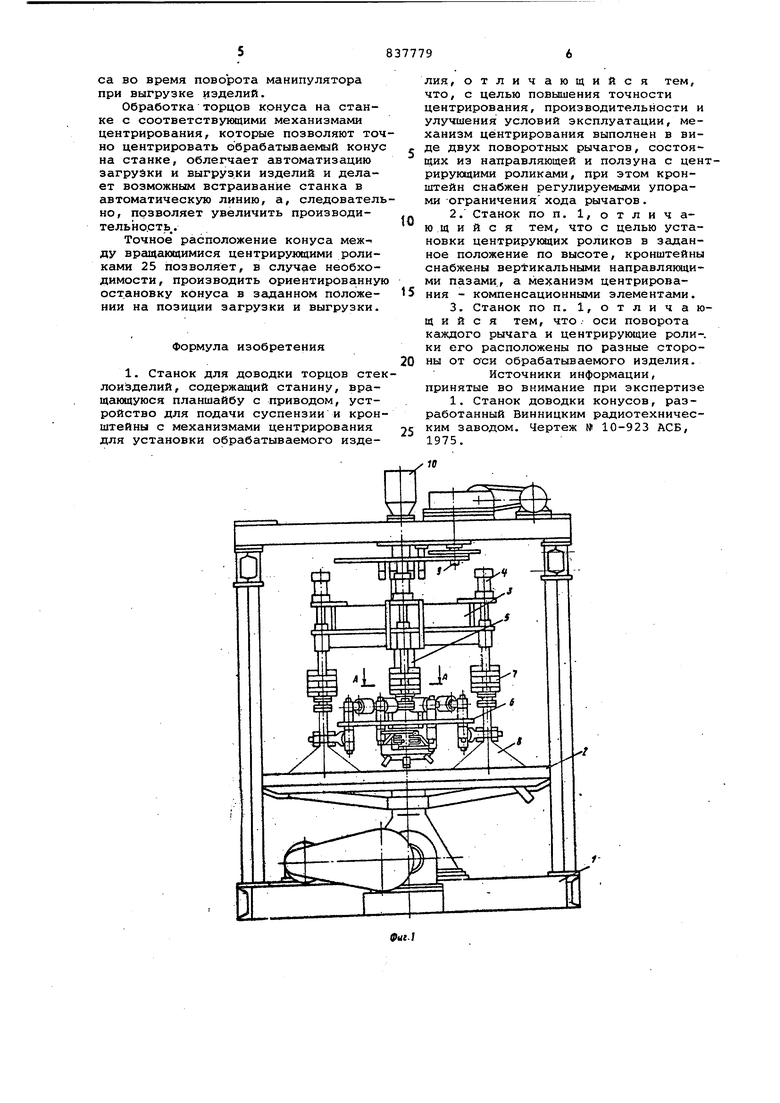

На фиг. 1 изображен станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1/ на фиг, 3 - вид Б иа фиг. 2; на фиг. 4 - сечение В-В на фиг. 2.

Станок состоит из станины 1 (фиг. 1) , вращающейся планшайбы 2, периодически поворачивающейся карусели 3. на которой закреплены четыре пневмоцилиндра 4 колонны 5, с закрепленными на ней механизмами центрирования б Пневмоцилиндры могут поднимать и опускать груз 7, который прижимает конус 8 к -планшайбе 2. Для периодического поворота карусели служит мальтийский механизм 9. Абразивная, суспензия подается в воронку 10.

Механизм центрирования б состоит из кронштейна 11, на котором размещены с возможностью поворота вокруг оси 12 Пневмоцилиндры 13 и 14. Штоки пневмоцилиндров шарнирно связаны с осями 15 и 16, которые имеют серьги 17 и 18, закрепленные неподвижно с помощью шпонок на осях 19 и 20. На других концах осей 19 и 20 закреплены рычаги,, выполненные состав и с возможностью продольного перемещения. Один из рычагов, содержит, направляющую 21 и ползун 22,, а другой - направляющую 23 и ползун 24. На ползунах 22 и 24 установлены контактирующие элементы, выполненные в виде роликов 25 по форме, соответствующей параболической части конуса 8 (фиг. 1). К кронштейну 11 снизу прикреплен упор 26, в который ввинчены упорные болты 27 для упора ползунов .22 и 24 (фиг. 4). Упорные болты 27 зафиксированы в требуемом при настройке поло- же-нии гайка ш 28. Для установки роликов 25 в одной плоскости служат компенсационные шайбы 29 и 30. Для установки механизмов центрирования по высоте в кронштейне 1-1 этих механизмов предусмотрены пазы 31, через которые кронштейны крепят к колр.нке 5 станка. Оси 19 и 20 поворота рычагов и. центрирующие вращающыеся ролики 25 расположены на протиЕодолойных сторонах от оси симметрии .механизма с таким расчетом, чтобы обеспечить минимальный ход поршней пневмоцилиндров 13 и 14, гарантирующий незадевание роликов 25 цилиндром конуса при загрузке и выгрузке конусов с помощью манипуляторов ,

такое расположение осей обеспечивает минимальные габариты самого механизма центрирования, а, следовательно, н минимальные размеры станка.

Перед началом работы производят настройку механизма центрирования.

При помощи компенсационных шайб 29 и 30 устанавливают ролики 25 в одной плоскости. За счбт пазов 31 кронштейн 11 устанавливают так, чтобы ролики 25 всех четырех механизмов центрирования находились на одной высоте и касались параболической части конуса (во избежание поломки изделия при обработке),

Регулировкой упорных болтов 27 достигают того, чтобы при упоре рычагов в упорные болты 27, расположенные на рычагах, вращающиеся ролики 25 охватывали параболическую часть конуса с минимальным зазором, обеспечивающим свободное вращение конуса вокруг своей оси во время доводки. Кроме того, на позиции загрузки и выгрузки конусов станка оси всех . конусов, поступающих на эту позицик), определяемые механизмом центрирования, должны совпадать, что необходимо для надежной работы манипулятора.

Станок работает следующим образом.

Поступивший на позицию загрузки и выгрузки конус, захватывается за цилиндрическую часть манипулятором (не показан). Воздух Подается в переднюю полость пневмоцилиндров 13 и 14 механизма центрирования, и ролики 25 разводятся.

С помощью манипулятора конус приподнимается над планшайбой 2 и поворотом на 180 выгружается со станка а на его место загружается необработанный конус, снятый с загрузочного конвейера этим же манипулятором (обработанный и необработанный конус меняются местами). Необработанный конус ставится манипулятором на вра™ щающуюся планшайбу 2. Воздух подается в заднюю часть пневмоцилиндра 13 и 14 механизма центрирования, и ролики 25 с зазором для свободного вращения конуса охватывают его параболическую часть.

Манипулятор освобождает горлови-ну конуса и он начинает вращаться вокруг своей оси между роликами 25, увлекаемый вращаклцейся планшайбой 2. На торец горловины конуса опускается груз 7, создавая давление, необходимое для обработки торца. Некоторое время конус обрабатывается на позиции загрузки. Затем с помощью карусели 3, на колонне 5 которой закреплены кронштейны 11 механизмов центрирования б, перемещается по планшайбе на следукадую позицию и т.д. После того как конус полностью обрабатывается он попадает на позицию выгрузки. Дальше происходит выгрузка конуса манипулятором, как указывалось выше. Ролики 25 разводятся на такое расстояние, чтобы за них не задевал цилиндр конуса во время поворота манипулятора при выгрузке изделий. Обработка торцов конуса на станке с соответствующими механизмами центрирования, которые позволяют то но центрировать обрабатываемый кону на станке, облегчает автоматизацию загруйки и выгрузки изделий и делает возможным встраивание станка в автоматическую линию, а, следовател но, позволяет увеличить производительность . Точное расположение конуса межДУ вращающимися центрирумщими роликами 25 позволяет, в случае необходимости, производить ориентированну остановку конуса в заданном положении на позиции загрузки и выгрузки. Формула изобретения 1. Станок для доводки торцов стек лоизделий, содержащий станину, вращающуюся планшайбу с приводом, устройство для подачи суспензии и кронштейны с механизмами центрирования для установки обрабатываемого изде/Jff79 ЛИЯ, отличающийся тем, что, с целью повышения точности центрирования, производительности и улучшения условий эксплуатации, механизм центрирования выполнен в виде двух поворотных рычагов, состоящих из направляющей и ползуна с центрирующими роликами, при этом кронштейн снабжен регулируемыми упорами ограничения хода рычагов. 2. Станок по п. 1, отличающийся тем, что с целью установки центрирукадих роликов в заданное положение по высоте, кронштейны снабжены вер икальными направлякяцими пазами,, а механизм центрирования - компенсационными элементами 3. Станок по п. 1, о т л и ч а юЩ и и с я тем, что. оси поворота каждого рычага и центрирующие ролики его расположены по разные стороны от оси Обрабатываемого изделия. Источники информации, принятые во внимание при экспертизе 1. Станок доводки конусов, разаботанный Винницким радиотехничесИМ заводом. Чертеж № 10-923 АСБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВТУЛОК | 1991 |

|

RU2015831C1 |

| Устройство для формования стеклоизделий | 1977 |

|

SU710992A1 |

| Установка для отделки кромок стеклоизделий | 1982 |

|

SU1060578A1 |

| Карусельный манипулятор | 1980 |

|

SU903050A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1984 |

|

SU1180226A1 |

| Автоматическое загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1981 |

|

SU963802A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Станок для ротационной вытяжки | 1979 |

|

SU829262A1 |

Авторы

Даты

1981-06-15—Публикация

1978-11-01—Подача