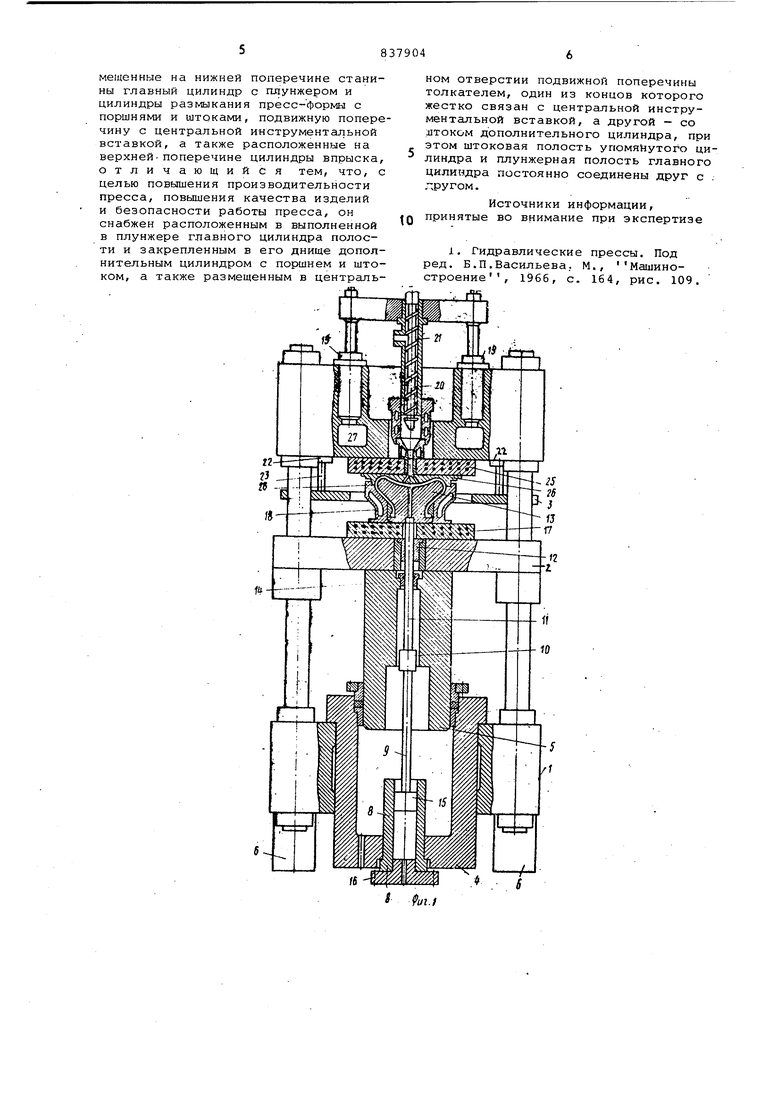

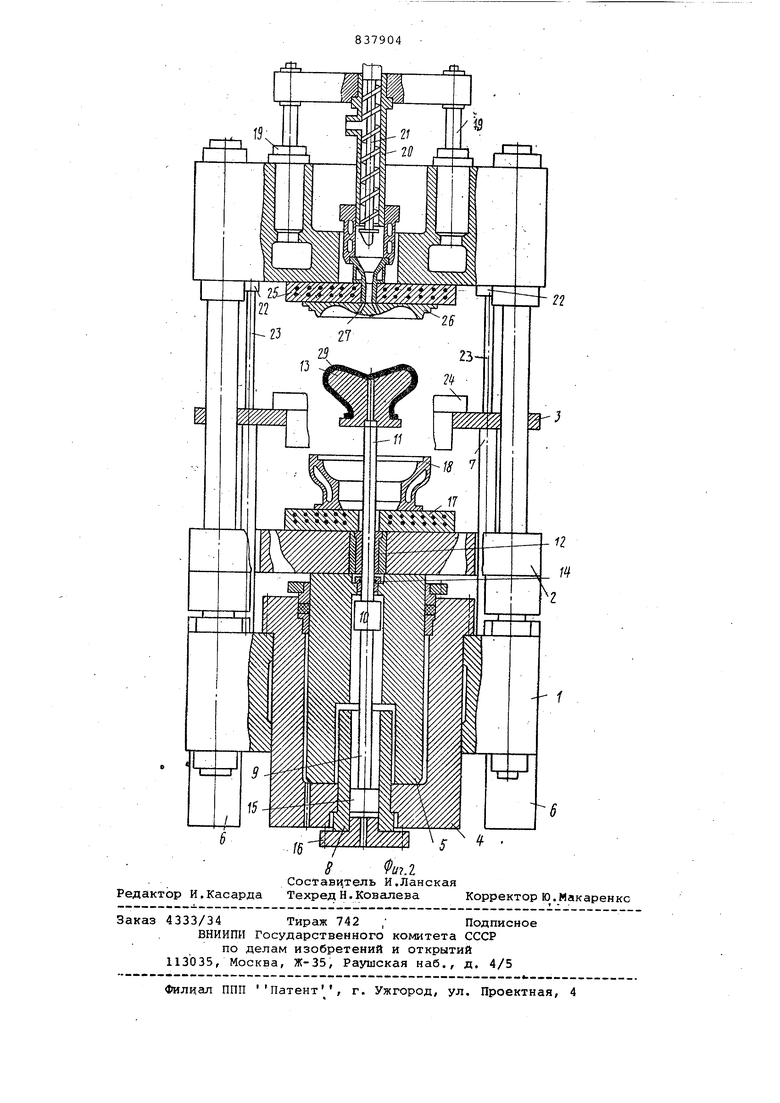

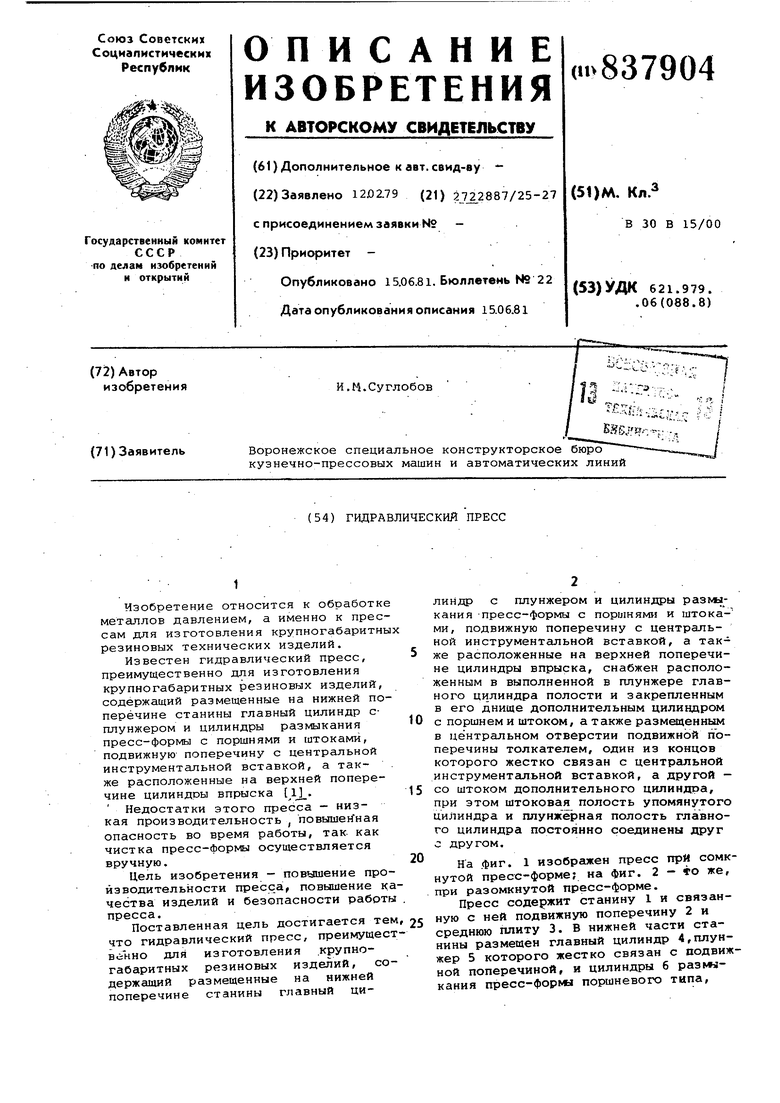

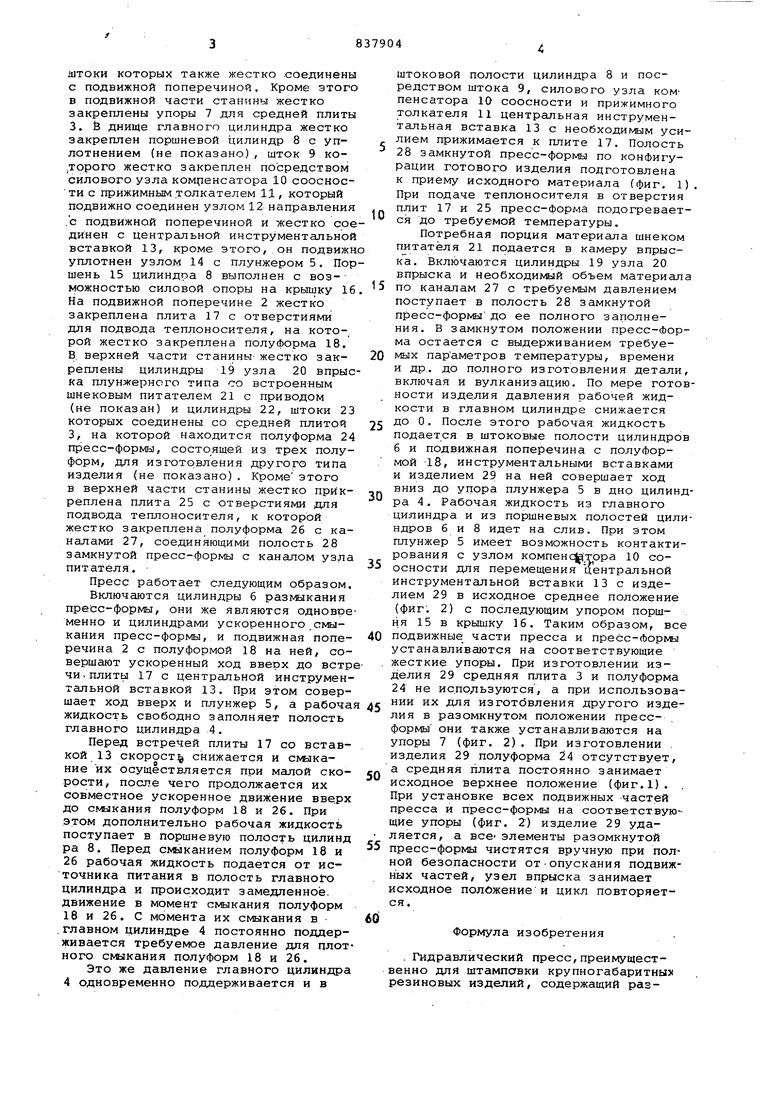

Изобретение относится к обработк металлов давлением, а именно к прес сам для изготовления крупногабаритн резиновых технических изделий. Известен гидравлический пресс, преимущественно для изготовления крупногабаритных резиновых изделий, содержащий размещенные на нижней по перечине станины главный цилиндр сплунжером и цилиндры размыкания пресс-формы с поршнями и штоками, подвижную поперечину с центральной инструментальной вставкой, а также расположенные на верхней поперечине цилиндры впрыска 1J|. Недостатки этого пресса - низкая производительность , повышенная опасность во время работы, так как чистка пресс-формы осуществляется вручную. Цель изобретения - повышение про изводительности пресса, повышение к чества изделий и безопасности работ пресса. Поставленная цель достигается т что гидравлический пресс, преимуще вйино для изготовления крупногабаритных резиновых изделий, со держащий размещенные на нижней поперечине станины главный цилиндр с плунжером и цилиндры размакания -пресс-формы с поршнями и штоками, подвижную поперечину с центральной инструментальной вставкой, а также расположенные на верхней поперечине цилиндры впрыска, снабжен расположенным в выполненной в плунжере главного цилиндра полости и закрепленным в его днище дополнительным цилиндром с поршнем и штоком, а также размещенным в центральном отверстии подвижной поперечины толкателем, один из концов которого жестко связан с центральной инструментсшьной вставкой, а другой со штоком дополнительного цилиндра, при этом штоковая полость упомянутого цилиндра и плунжёрная полость главного цилиндра постоянно соединены друг о другом. На .фиг. 1 изображен пресс тфй сомкнутой пресс-форме; на фиг. 2 - о же, при разомкнутой пресс-форме. Пресс содержит станину 1 и связанную с ней подвижную поперечину 2 и среднюю плиту 3. В нижней части станины разметен главный цилиндр 4,плунжер 5 которого жестко связан с подвижной поперечиной, и цилиндры 6 раз нкания пресс-форма поршневого типа.

штоки которых также жестко .соединены с подвижной поперечиной. Кроме этого в подвижной части станины жестко закреплены упоры 7 для средней плиты 3. 6 днище главного цилиндра жестко закреплен поршневой цилиндр 8 с уплотнением (не показано), шток 9 ко.торого жестко закреплен посредством силового узла ком 1енсатора 10 соосности с прижимным толкателем 11, который подвижно соединен узлом 12 направления

.с подвижной поперечиной и жестко соединен с центральной инструментальной вставкой 13, кроме этого, он подвижн уплотнен узлом 14 с плунжером 5. Поршень 15 цилиндра 8 выполнен с воз- можностью силовой опоры на крышку 16 На подвижной поперечине 2 жестко закреплена плита 17 с отверстиями для подвода теплоносителя, на кото-, рой жестко закреплена полуформа 18. В. верхней части станины- жестко закреплены цилиндры 19 узла 20 впрыска плунжерного типа со встроенным шнековым питателем 21 с приводом (не показан) и цилиндры 22, штоки 23 которых соединены со средней плитой 3, на которой находится полуформа 24 пресс-формы, состоящей из трех полуформ/ для изготовления другого типа изделия (не показано) . Кроме этого в верхней части станины жестко прикреплена плита 25 с отверстиями для подвода теплоносителя, к которой жестко закреплена полуформа 26 с каналами 27, соединяющими полость 28 замкнутой пресс-формы с каналом узла питателя.

Пресс работает следующим образом.

Включаются цилиндры б раз1 мкания пресс-формы, они же являются одновре менно и цилиндрами ускоренного .смыкания пресс-формы, и подвижная поперечина 2 с полуформой 18 на ней, совершают ускоренный ход вверх до ветр чи-плиты 17 с центральной инструментальной вставкой 13. При этом совершает ход вверх и плунжер 5, а рабоча жидкость свободно заполняет полость главного цилиндра 4.

Перед встречей плиты 17 со вставкой 13 скорост: снижается и смыкание их осуществляется при малой скорости, после чего продолжается их совместное ускоренное дви5кение вве.рх до сьикания полуформ 18 и 26. При этом дополнительно рабочая жидкость поступает в поршневую полость цилинд ра 8. Перед смыканием полуформ 18 и 26 рабочая жидкость подается от источника питания в полость главно1го цилиндра и происходит замедленное, движение в момент смыкания полуформ 18 и 26. С момента их смыкания в .главном цилиндре 4 постоянно поддерживается требуемое давление для плотного смыкания полуформ 18 и 26.

Это же давление главного цилиндра 4 одновременно поддерживается и в

штоковой полости цилиндра В и посредством штока 9, силового узла компенсатора 10 соосности и прижимного толкателя 11 центральная инструментальная вставка 13 с необходимым усилием прижимается к плите 17. Полость 28 замкнутой пресс-формы по конфигурации готового изделия подготовлена к приему исходного материала (фиг. 1) При подаче теплоносителя в отверстия плит 17 и 25 пресс-форма подогревается до требуемой температуры.

Потребная порция материала шнеком питателя 21 подается в камеру впрыска. Включаются цилиндры 19 узла 20 впрыска и необходимый объем материала по каналам 27 с требуемым давлением поступает в полость 28 замкнутой пресс-формы до ее полного заполнения. В замкнутом положении пресс-форма остается с выдерживанием требуемых параметров температуры, времени и др. до полного изготовления детали включая и вулканизацию. По мере готовности изделия давления рабочей жидкости в главном цилиндре снижается до 0. После этого рабочая жидкость подается в штоковые полости цилиндров 6 и подвижная поперечина с полуформой -18, инструментальными вставками и изделием 29 на ней совершает ход вниз до упора плунжера 5 в дно цилиндра 4. Рабочая жидкость из главного цилиндра и из поршневых полостей цилиндров 6 и 8 идет на слив. При этом плунжер 5 имеет возможность контактирования с узлом KOMneHcj TOpa 10 соосности для перемещения гГентральной инструментальной вставки 13 с изделием 29 в исходное среднее положение (фиг. 2) с последующим упором поршня 15 в крышку 16. Таким образом, все подвижные части пресса и пресс-формы устанавливаются на соответствующие жесткие упоры. При изготовлении изделия 29 средняя плита 3 и полуформа 24 не используются, а при использовании их для изготбвления другого изделия в разомкнутом положении прессформы они также устанавливаются на упоры 7 (фиг. 2). При изготовлении . изделия 29 полуформа 24 отсутствует, а средняя плита постоянно занимает исходное верхнее положение (фиг.1). При установке всех подвижных частей пресса и пресс-формы на соответствующие упоры (фиг. 2) изделие 29 удаляется, а все- элементы разомкнутой пресс-формы чистятся вручную при полной безопасности от-опускания подвижных частей, узел впрыска занимает исходное положениеи цикл повторяется.

Формула изобретения

. Гидравлический пресс,преимущественно для штамповки крупногабаритных резиновых изделий, содержащий разметенные на нижней поперечине станины главный цилиндр с плунжером и цилиндры размыкания пресс-формы с поршнями и штоками, подвижную попере чину с центральной инструментальной вставкой, а также расположенные на верхней-поперечине цилиндры впрыска, отличающийся тем, что, с целью повышения производительности пресса, повышения качества изделий и безопасности работы пресса, он снабжен расположенным в выполненной в плунжере главного цилиндра полости и закрепленным в его днище дополнительным цилиндром с поршнем и штоком, а также размещенным в центральS .1 ном отверстии подвижной поперечины толкателем, один из концов которого жестко связан с центральной инструментальной вставкой, а другой - со iJTOKOM дополнительного цилиндра, при этом штоковая полость упомянутого цилиндра и плунжерная полость главного цилиндра постоянно соединены друг с . лругом. Источники информации, принятые во внимание при экспертизе 1, Гидравлические прессы. Под ред. Б.П.Васильева. М., Машиностроение, 1966, с. 164, рис. 109.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный гидравлический пресс | 1982 |

|

SU1143612A1 |

| Машина для литья под давлением отливок, армированных многожильным канатом | 1976 |

|

SU747616A1 |

| ВЁРТИКАЛЬНЬШ ГИДРАВЛИЧЕСКИЙ rtPECCИ О i?CUK73fT?*< г S!КТ:^Ш-НУ"Т1ХШ';ЕШ11БИБЛИОТЕКА | 1972 |

|

SU335117A1 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479291A1 |

| Машина для литья под давлением | 1978 |

|

SU880622A1 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479290A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| Машина для литья под давлениемАРМиРОВАННыХ издЕлий | 1979 |

|

SU821176A1 |

| Машина литья под давлением | 1979 |

|

SU831308A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

Авторы

Даты

1981-06-15—Публикация

1979-02-12—Подача