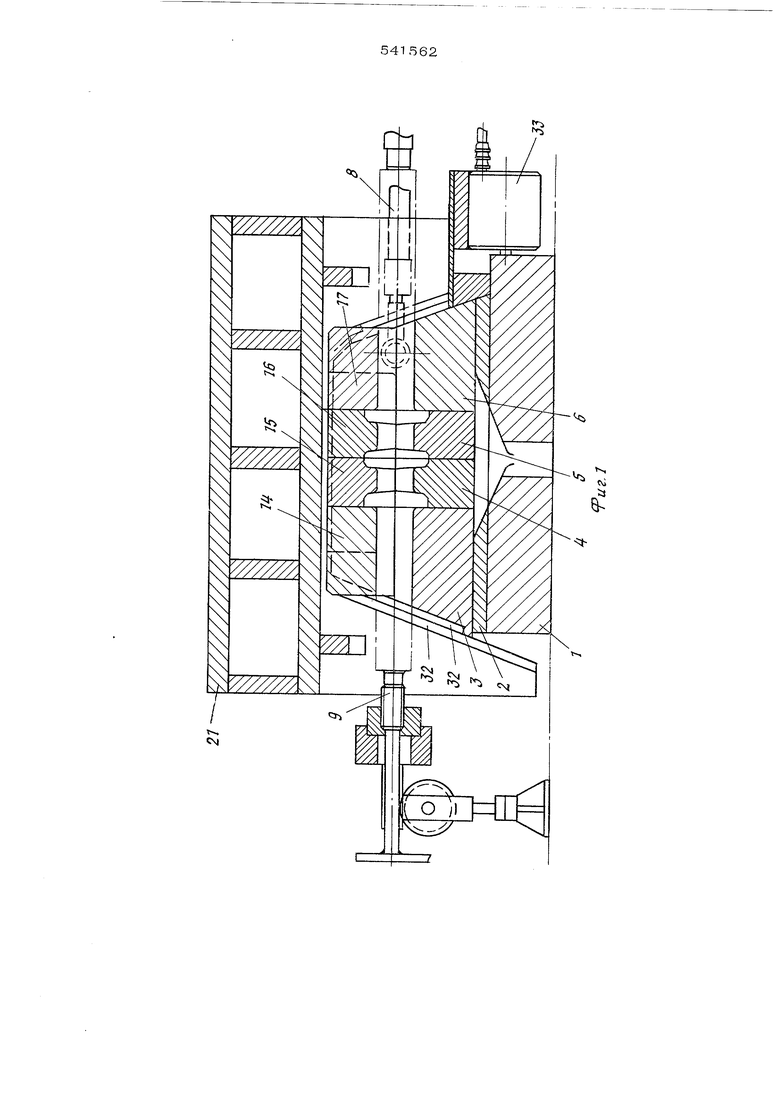

Высадочные секции матриц 3 и 6 направление в нижней плите 1. От опрокидывания в процессе штамповки они поддер живаются направл$оощими планками 7. К этим секциям прикреплены качающиеся штанги 8, на которых установлены регулируемые жесткие концевые упоры 9.

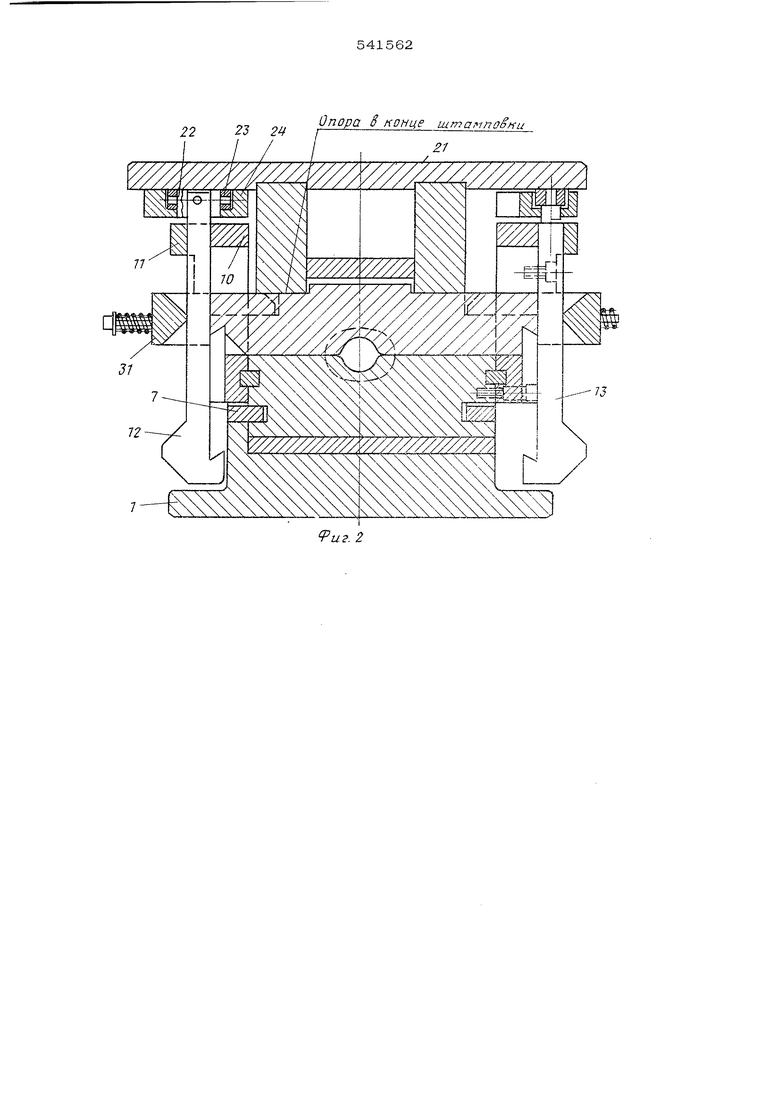

К боковым поверхностям нижних секций матриц 3-6 жестко прикреплены восемь стоек 10 с крьшками 11, в которых выгполнены направляющие для вертикального перемещения тяг 12 высадочных матриц и тяг 13 гибочных матриц. Тяги являются направляющими для верхних секций 14 -17 высадочных и гибочных матриц при любом их перемещении и обеспечивают постоянную соосность рабочего ручья нижних секций матриц с верхними.

Высадочные и гибочные секшгоьшые мат- рицы шарнирно связаны между собой попар но посредством разъемных рычагов, состоя щих из основания рычага 18, осей 19 и серьги 20, аналогично соединены и секции 5, 6, 16, 17. Верхние концы тяг снабжены телами качения, однако разность направлений рабочих ходов секций высадочных и матриц вызывает необходимость в различно конструктивной привязке к верхней плите 21, имеющей клиновидные направляющие. Каждая тяга 12 высадочных матриц сое динена с тележкой 22, имеющей ролики 23, перемещающиеся в направляющих пазах планок 24, жестко закрепленных на верхней плите в направлении перемещения крайних секций матриц . Каждая тяга 13 гибочных матриц снабжена опорной щайбой 25, соединенной с не щтифтом 26, и расположена в пазах звездочки 27. Звездочка жестко соединена щти том 28 с подпятником 29, установленным с возможностью свободного вращения на щариках 30 в верхней плите. Механизм зажима секций каждой из матриц выполнен в виде подпруж1шенных клиновидных элементов 31, смонтированных на боковых поверхностях нижних секций каждой матрицы с возможностью встре кого перемещения и взаимодействия с верх ними секциями. Свободные концы тяг выполнены профил рованными, с формой, соответствующей профилям клиновидных элементов 31 и профилям клиновидных пазов, предусмотренных в верхних секциях. Клиновая поверхность верхней плиты 21 и крайние секции матриц облицованы пластинами 32.

Пневмоцилиндр 33 предназначен для возврата секций матриц в исходное положение.

После нагрева участка заготовки для получения одного колена ее укладывают на нижние секции матрицы 3-6, которые раздвинуты в исходное положение пневмоцилиндром 33.

Концы заготовки упираются в упоры 9. Верхняя плита 21с клиновидными направляющими, закрепленная на траверсе пресса, находится в верхнем положении вместе с секциями 14-17 матрицы, висящими на тягах 12 и 13. Подпружиненные элементы 31 также находятся в исходном положении.

При опускании i-раверсы пресса подпружиненные элементы 31, взаимодействуя со скосами, имеющимися на тягах 12 и 13, отжимаются а в момент соприкосновения нижних секций матриц с верхними по лиНИИ разъема щтампа, подпружошенные элементы 31 занимают рабочее положение, при котором происходит запирание секций матриц, и они удерживаются от раскрытия в процессе всего цикла щтамповки. Одновременно производится фиксация нижних секций матриц с верхними посредством рычагов 18. Средние секции матриц дополнительно фиксируются щтырями 34 {фиг. 5) После того, как обеспечено соединение всех рабочих щтампа, начинается процесс щтамповки. Крайние спаренные секции матриц 3 и 14, 6 и 17 начинают перемещаться строго к центру. Наличие жесткого соединения нижних секций матриц с верхними с момента начала щтамповки до полного оформления колена, а также применение концевых регу.гЕируемых упоров, позволяет употреблять для клиновой системы угол оС 20° Процесс щтамповки заканчивается после того, как верхняя плита обеспечит нажатие на верхние секции 14-17 матриц. При подъеме верхней плиты тяги 12 и 13 своими наружными выступами со скосами отжимают подпружиненные элементы 31 с последующим возвратом их в исходное положение. Верхние секции матриц ложатся на внутренние выступы тяг и вместе с ними поднимаются, сохраняя постоянную соосность с нижними секциями матриц. После удаления вала из щтампа включается пневматический цилиндр 33, возвращая рабочие части щтампа в исходное положение.

Формула изобретения

1. Штамп для штамповки коленчатых валов, содержащий верхнюю плиту с клиновидными направляющими и нижнюю плиту, высадочные и гибочные секционные матрицы щарнирно связанные между собой попарно посредством рычагов, а также концевые осевые упоры, отличающийся тем, что, с целью повышения производительное- ги и экономичности работы, он снабжен механизмом зажима секций каждой из матриц, выполненным в виде по-дпружиненных клиновидных элементов, смонтированных на

боковых поверхностях нижних секций каждой матрицы с возможностью встречного перемещения и взаимодействия с верхними секциями, а также тяг, одни концы которых снабжены телами качения, размещенными в направляющих пазах планок, жестко закрепленных на верхней плите, а другие выполнены профилированными с формой, соответствующей профилям клиновидных элементов, предусмотренных в верхних секциях клиновидных пазов.

2, Штамп по п. 1, отличающийс я тем, что концевые осевые шоры выполнены регулируемыми. Опора 8 конце шт 2223 24

иг.2 ампоони

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ | 1973 |

|

SU383500A1 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

| БНЬ..К ОТЕКАШТАЛ1П для | 1970 |

|

SU260368A1 |

| Штамп для штамповки поковок крупногабаритных коленчатых валов | 1975 |

|

SU541563A1 |

| Штампы для штамповки крупногаба-РиТНыХ КОлЕНчАТыХ ВАлОВ | 1978 |

|

SU839645A1 |

| Гибочный штамп | 1976 |

|

SU659233A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Устройство для гибки из проволоки изделий типа шплинтов | 1973 |

|

SU482230A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

J

IPU2.

Авторы

Даты

1977-01-05—Публикация

1973-03-30—Подача