1

Изобретение относится к тонкопле- ночной микроэлектронике и можег быгь использовано при изгоговленин пленочных интегральных микросхем.

Известны диэлектрические материалы, содержащие двуокись кремния, окислы бора, бария, алюминия, кальция, натрия, калия и др. 1.

Однако эти материалы не удовлетворяют требованиям, предъявляемым к тонкопленочному Диэлектрику, например, по величинам диэлектрической проницаемости, электрической прочности, темперагурному коэффициенту емкости, сопротивлению изоляции, возможности вакуумно-термического испарения без диссоциации и др. Известные тонкопленочные RC-структуры на их основе имеют невысокое произведение удельной емкости на удельное поверхностное сопротивление и высокий температурный коэффициент частоты (ТКЧ).

Наиболее близким к предлагаемому по технической сущности является иттрий- боратное стеклО| используемое в качест-.

ве диэлектрического слоя в тонкопленочной RC-структуре с распределенными параметраь и, содержащее, вес.%; окись иттрия 7О-85, окись бора 10-25, двуокис кремния , остальное .

Недостатками известного диэлектрического материал- являются низкая удельная емкость, высокий температурный коэффициент емкости, большие внутренние механические напряжения и пористость, которые обусловливают в PC-структуре невысокое произведение удельной емкости на удельное поверхностное сопротивление р и сравнительно высокий температурньш коэффициент частоты. Так, для RC-структуры в пятислойной конструкции произведеи-о CNJ р.не превышает 24О-4ОО мкФ-Ом.см , а температурный коэффициент частоты равен (1-2) град .

Цель изобретения - повышение стабильности параметров и уменьшение темпера-турного коэффициента частоты структуры

Поставленная цель достигается тем, что известный диэлектрический материал включающий окислы иттрия, бора, двуокись кремния, дополнительно содержит окислы алюминия и кальция гфи следующем количественном соотношении компонентов, вес,%:

( Окись иттрия65-71

Дэуокись кремния6-12

Окись бора8-20

Окись алюминия2-8

Окись кальция1-7

Пример 1. На подложку в вакууме методом термического испарения на- носяу проводящий слой алюминия с подслоем титана, диэлектрический слой осаждают методом дискретного (взрывного)

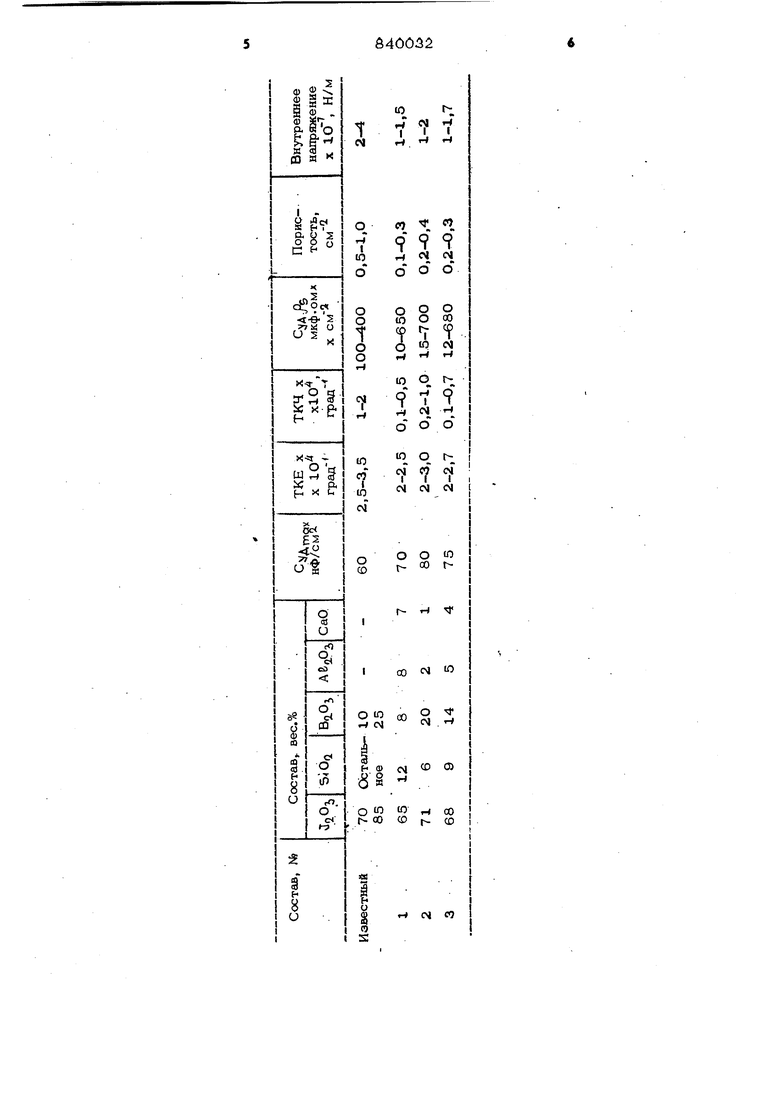

испарения порощка алюмоиттриевого стекла слой выполняют из алюмоиттриевого стексостава, вес.%: Ji Ort, 65; (j 12;ла следующего состава; вес.%: 8; 8; CaO 7 с вольфрамо- 20 S Or 9;Bj O2, 14; AKg,Oj, 5; CaO 4. Темвого испарителя, нагретого до 195О С,

затем осаждают резистивный слой методомего испарении составляет . дискретного (взрывного) испарения порош-Характеристики полученных RC-струкка хром-никель-кремниевого сплава с воль-тур по примерам 1-3 приведены в таб-фрамового испарителя, нагретого до25лице.

185ОСС, затем осаждают второй диэлектрический слой того же стекла и при тех же режимах, после чего термическим испарением наносят проводящий слой алюминия

и контактные площадки RC-структуры из болота с подслоем хрома. Температура отжига RC-структуры , длительность - 3-4 ч.

П р и м е р 2. RC-структуру выполняют так, как и в примере 1, но со слоями диэлектрика из алюмоиттриевого стекла состава, вес.%: 3 5 6 BQ02,2O; АЕ 1. Температура вольфрамового испарителя при его испарении

составляет 2ООО°С.

П р и м е р 3. Все операции проводят, как и в примере 1, но диэлектрический

пература вольфрамового испарителя при

Как видно нз таблицы, предлагаемое алюмоиггриевое сгекло обладает высокими электрофизическими свойствами и позволяет получать нФ/см. Это обусловлено его высокой диэлектрической ороницаемостью (в 12) и электрической прочностью (21О В/см), низкими внутренними нааряжениями и пористостью. Снижение температурного коэффициента частоты RC-структуры достигается путем компенсации абсолютных величин т лп атурных Коэффициентов емкости (ТКЕ) + (2+3 ) 10- град- и сопротивления, разных по знаку (температурный коэффициент сопротивления резистивного RC-371O равен -(1,5-2,5) ). На величину резистора в 1 С-структуре существенно влияет микрорельеф диэлектрического слоя. Сочетание резистивного сплава F C-3710 и алюмоиттриевого сте|сла позволяет за счет только микрорельефа повысить удельное поверхностное сопротивление до 5ООО Ом/кВ, что-в 2,5 раза превышает те же значения известных материалов.

Таким образом, использование алюмоиттриевого стекла приведенного,состава и резистквного сплава RC-371O позволяет снизить в 2-1О раз величину т«(пературного коэффициента частоты до.(О,11,0) 1О град и повысить произведеяне -JJe до 7ОО мкф Ом«см .

Использование предлагаемого диэлектрического материала в 1 С-стр.уктурах с распределенными параметрами обеспечивает их хорошую температурную и временную стабильность параметров при высоком коэффициенте интеграции и надежности.

Ф о рмула изобретения

Диэлектрический материал , преимущетвенно для КС-структуры, включающий кислы иттрия, бора, двуокись кремния, отличающийся тем, что, с целью повышения стабильности параметров и уменьшения температурного коэффициента частоты, он дополнительно содержит окислы алюминия и кальция при следующем количественном соотношении компонентрв, вес.%:

Окись иттрия65-71

Двуокись кремния6-12

Окись бора8-2О

Окись алюминия2-8

Окись кальция1-7

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР

№ 321485, кл. С 03 С 3/О4, 1970.

2. Авторское свидетельство СССР № 566487, кл. Н OIL 49/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| Комбинированная тонкоплёночная резистивная структура с температурной самокомпенсацией | 2022 |

|

RU2808452C1 |

| СПОСОБ СГЛАЖИВАНИЯ ПОВЕРХНОСТИ ПЛЕНКИ АЛЮМИНИЯ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2014 |

|

RU2617890C2 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2411474C1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1829767A1 |

| Диэлектрический материал для тонкопленочных конденсаторов | 1981 |

|

SU970497A1 |

| СВЧ-ТРАНЗИСТОРНАЯ МИКРОСБОРКА | 1992 |

|

RU2101804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ЧУВСТВИТЕЛЬНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2427810C1 |

Авторы

Даты

1981-06-23—Публикация

1978-07-19—Подача