Изобретение относится к смазкам для горячей обработки металлов дав лением и может быть использовано при обработке черных-и цветных металлов. Известны технологические смазки на основе минеральных и растительных масел с введением различных добавок 1. Однако известные смазки недоста точно эффективны и технологичны. Наиболее близкой к изобретению :является смазка 2, используемая при горячей обработке металлов давлением, следующего состава, вес Лигнин гидролизный 8,5-10,5 Двухз амещенный фосфат аммония 2,0-3,5 Парафин3,5-6,0 Мцльный клей 3,5-5,5 Полйвинилацетатная дисперсия 1,0-3,5 Салициловая кислота 0,1-2,0 ВодаДо 100 Однако при применении известной смазки энергозатраты на деформацию снижаются В недостаточной мере, чт не обеспечивает высокой стойкости валков, значительного повышения производительности прокатных стано и ВЫСОКОГО уровня качества продукции. Кроме того, поливинилацетатная дисперсия В большом разбавлении, как это наблюдается в известной смазке, не обеспечивает достаточной адгезии смазки к металлу валка, особенно при контактном способе нанесения смазки, что приводит к неравномерному распределению ее в очаге деформации и снижению смазочной способности. Целью изобретения является создание смазки, обеспечивающей повышение износостойкости инструмента, снижение энергозатрат на деформацию, повышение качества обрабатываемой поверхности и обладающей повышенной адгезией . Для достижения поставленной цели смазка для горячей обработки металлов на основе воды, лигнина гидролизного, соли фосфорной кислоты и антисептика дополнительносодержит гидрат окиси кальция, соапсток растительного масла, дихлор-, тетра хлорстеариновую кислоты и в качестве соли фосфорной кислоты смазка содержит тринатрийфосфат. Смазка имеет следующий состав, вес,%:

Лигнин гидролизный5-25,0

Гидрат окиси кальция 0,1-15,00 Тринатрийфосфат1,0-5,0

Соапсток растительного масла10,0-30,0 Дихлорстеариновая кислота0,5-2,0 Тетрахлорстеариновая кислота 0,5-10,0 Антисептик 0,01-5,0 ВодаДо 100 Лигнин гидролизный отход гидролизно-дрожжевого производства, обладает высоким смазочным эффектом, при приготовлении смазочной композиции лигнин выполняет роль сорбента-носителя и диспёргатора, на котором сорбируются все компоненты композици

Дихлорстеариновая и тетрахлорстеариновая кислоты представляют собой янтарного цвета вязко-текучие вещества, без запаха, нерастворимые в холодной и горячей воде, хорошо растворшотся в органических растворителях.

Дихлорстеариновая кислота: вязкость при 50°С 473 сСт, при 49 сСт; плотность при 20°С 1,185; показатель преломления n|f-1,4752. Термостойкость: испаряемость при 200°С 0,02%, при 11,7%. Степень хлорирования двойных связей 100%.

Тетрахлорстеариновая кислота;

.0 вязкость при 512 сСт; при 100 54 сСт; плотность при 20°С 1,207; показатель преломления п -1,5016. Термостойкость: испаряемость при 200®С 0,02%, при 300 10,2%. Степень хлорирования двойных связей 100

Обе кислоты обладают высокой степенью адгезии к металлам. В смаяочной композиции Дихлорстеариновая и тетрдхлорстеариновая кислоты являются загустителями-адгезивами, придающими требуемую вязкость, и повышают смазочный эффект„

Смазку приготавливают следующим образом.

Расчетные количества лигнина гидролизного,гидрата окиси кальция и воды перетирают в шаровой мельниц до дисперсности порошков 10-20 мкм, после чего добавляют соапсток растительного масла и тринатрийфосфат и продолжают перетирание 1,5-2 ч Образовавшуюся смесь перегружают в peaKTojJ, нагревают до 75-80 С и при энергичном перемешивании вводят предварительно нагретые до 70-80 С дихлор- и тетрахлорстеариновые кислоты. Прогрев и перемешивание продолжают до образования однородного геля. После охлаждения добавляют антисептик.

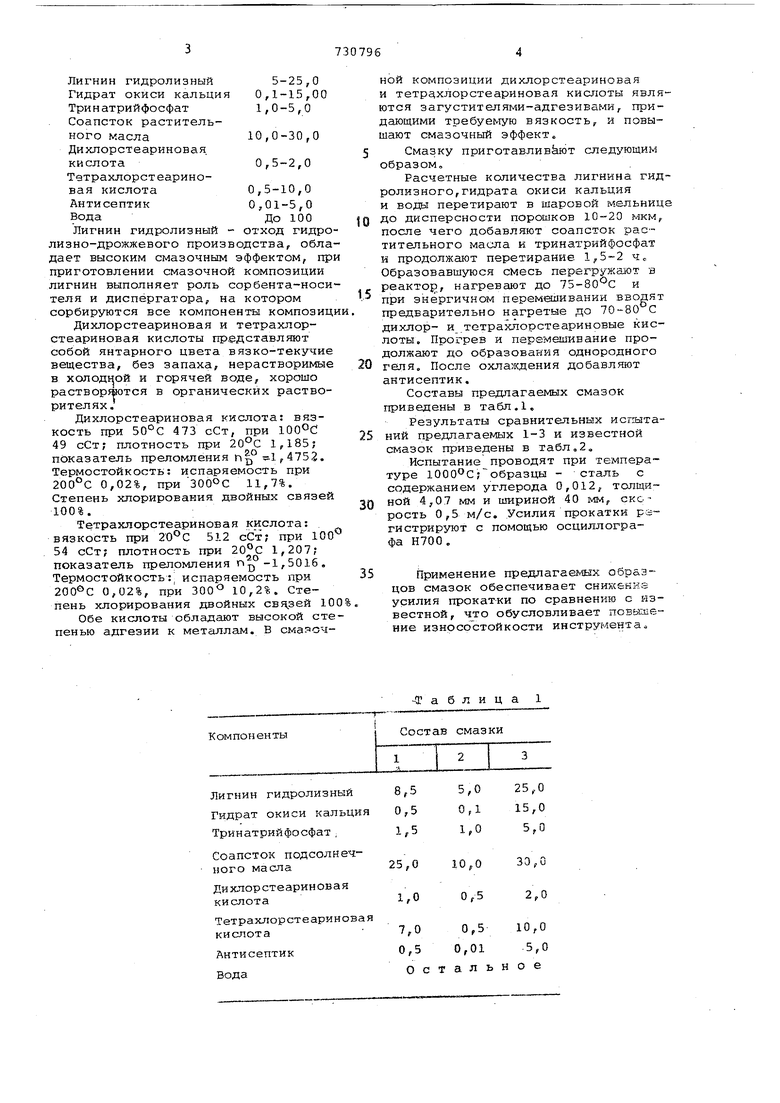

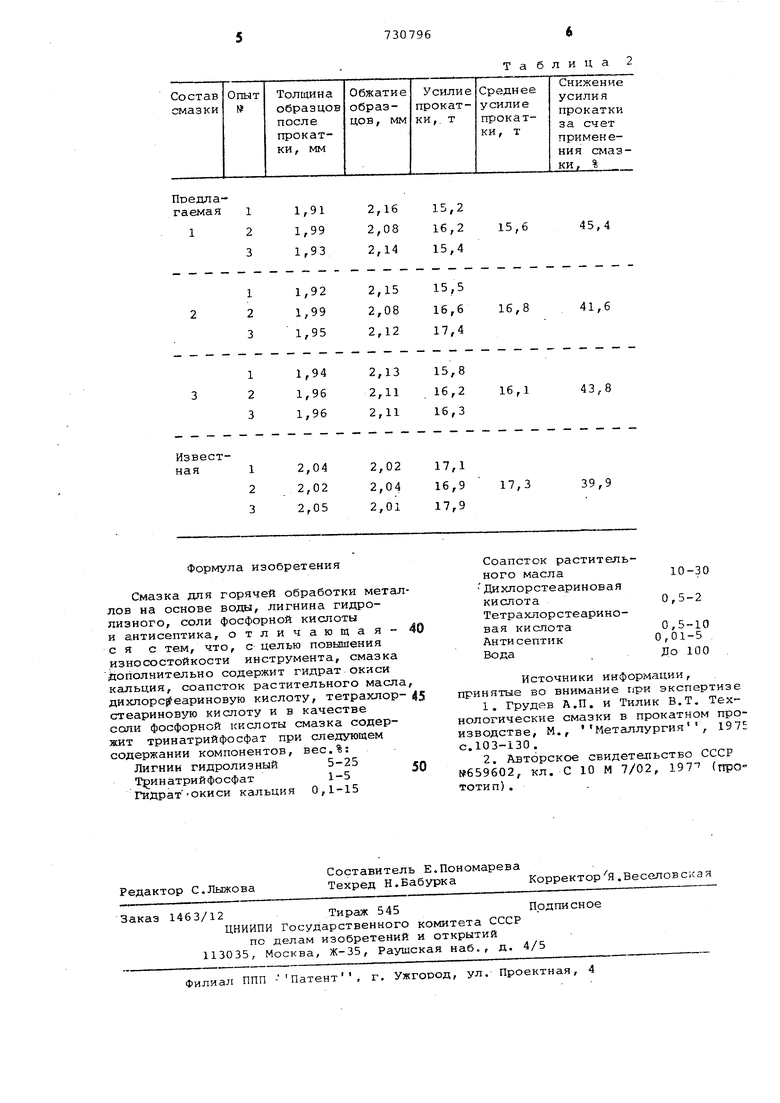

Составы предлагаемых смазок приведены в табл.1.

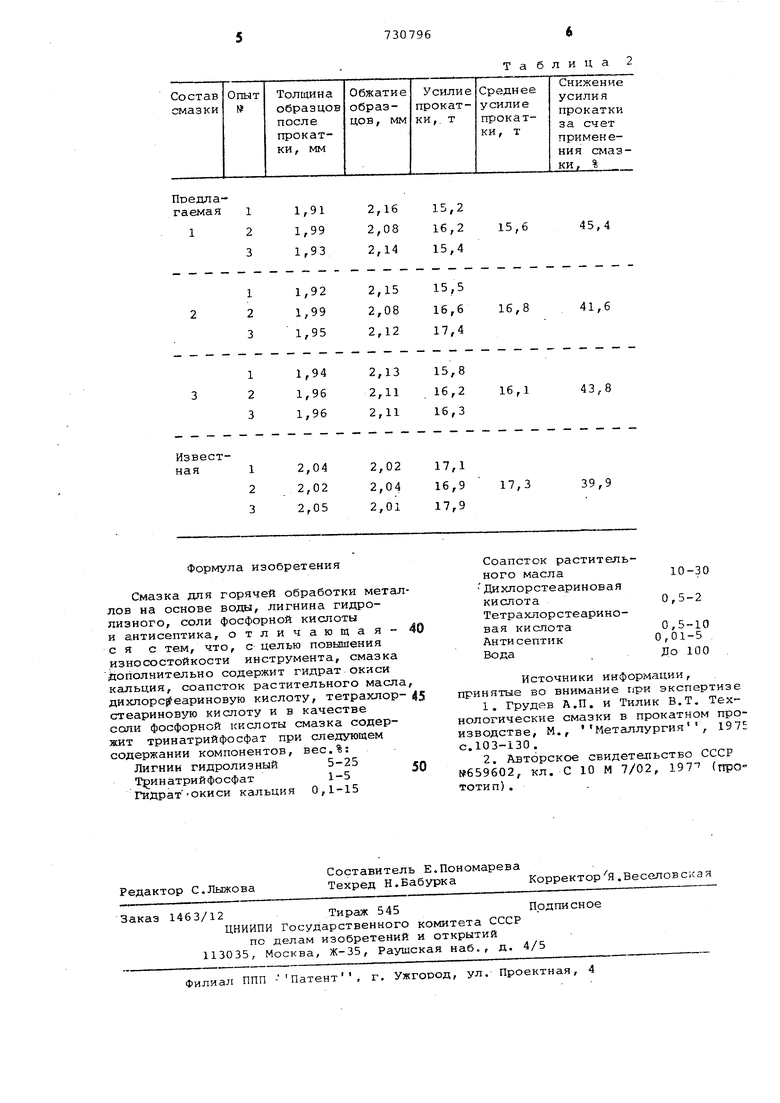

Результаты сравнительных испытаний предлагаемых 1-3 и известной смазок приведены в табл.2.

Испытание проводят при температуре ; образцы - сталь с содержанием углерода 0,012, толщиной 4,07 мм и шириной 40 мм, скорость 0,5 м/с. Усилия прокатки регистрируют с помощью осциллографа Н700.

Применение предлагаемых образцов смазок обеспечивает снижение усилия прокатки по сравнению с известной, обусловливает повышение износостойкости инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металловдАВлЕНиЕМ | 1979 |

|

SU840089A1 |

| Смазка для горячей обработки металловдАВлЕНиЕМ | 1979 |

|

SU840090A1 |

| Смазка для горячей обработки металлов давлением | 1980 |

|

SU958481A1 |

| Смазка для горячей обработки металлов давлением | 1978 |

|

SU749884A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ | 2013 |

|

RU2529461C1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| Смазка для горячей обработки металлов давлением | 1977 |

|

SU659602A1 |

| Технологическая смазка для горячей обработки металлов | 1976 |

|

SU598928A1 |

-Таблица Формула изобретения Смазка для горячей обработки мета лов на основе воды, лигнина гидролизного, соли фосфорной кислоты и антисептика, отличающаяс я с тем, что, с целью повышения износостойкости инструмента, смазка дополнительно содержит гидрат окиси кальция, соапсток растительного масл дихлорср еариновую кислоту, тетрахлор стеариновую кислоту и в качестве соли фосфорной кислоты смазка содержит тринатрийфосфат при следующем содержании компонентов, вес,%: Лигнин гидролизный5-25 Тринатрийфосфат1-5 Гидрат-окиси кальция 0,1-15

Таблица Соапсток растительного масла10-30 Ди хлор стеаринов а я кислота О,5-2 Тетрахлорстеариновая кислота 0,5-10 Антисептик 0,01-5 Вода До 100 Источники информации, принятые во внимание при экспертизе 1.Труден А.П. и Тилик В.Т. Технологические смазки в прокатном производстве, М., Металлургия, 197Е с.103-130. 2.Авторское свидетельство СССР №659602, кл. С 10 М 7/02, 197 (прототип) .

Авторы

Даты

1980-04-30—Публикация

1978-07-31—Подача