Предполагаемое изобретение относится к области механизации путевого хозяйства железнодорожного транспорта и может быть использовано в поточных линиях для разборки звеньев рельсошпальной решетки на производственных базах путевых машинных станций.

Наибольшее распространение в современных линиях по разборке звеньев рельсошпальной решетки с деревянными шпалами нашло устройство, в котором звено вывешивается за его рельсы, захватываются подкладки и отдавливается шпала в трех точках - посредине шпалы и по ее концам (Э.Т. Лончаков, Б.П. Петропавловский. Путевые машины для звеносборочных и звеноразборочных работ. - М. : Транспорт, 1984. - с. 149-151; Ю.А. Орлов, А.В. Егиазарян. Производственные базы путевых машинных станций. - М.: Транспорт, 1986. - с. 79-80).

Известно устройство (авт. св. СССР N 428054, E 01 B 29/16 - принятое в качестве прототипа), содержащее силовой цилиндр с отжимным башмаком на его штоке и установленные с наружной по отношению к рельсовой колее звена стороне подпружиненные двуплечие отжимные рычаги, одно из плеч каждого из которых оборудовано отжимной площадкой. Силовой цилиндр выполнен с контрштоком, с которым соединены гибкими тягами вторые плечи отжимных рычагов.

Контршток обычно выполняется значительно меньшим основного (отдавливающего) для уменьшения общих габаритов силового цилиндра, в частности, для уменьшения подаваемого объема рабочей жидкости, необходимого для отдавливания шпалы, что в свою очередь предполагает применение насосной установки меньшей мощности - меньшей установочной мощности привода. Отдавливание шпалы производится равномерно, без ее перекосов, однако каждый из ее концов прикреплен к рельсам неравнопрочно и поэтому на контрштоке появляются боковые усилия в связи с невозможностью соосного соединения двух тяг с вертикальной осью цилиндра, что ухудшает условия его работы. Практическое использование устройства показало на сложность его силового цилиндра, выполненного двусторонним, и эксплуатационную ненадежность уплотнения его контрштока из-за воспринимаемых им боковых усилий.

При отрыве шпалы максимальное усилие реализуется в начальный момент отрыва, когда преодолевается трение покоя между костылями и древесиной шпалы. Дальнейший отрыв шпалы производится при значительно меньших усилиях, когда преодолевается трение движения между костылями и древесиной шпалы, которое во много раз меньше трения покоя, особенно в начальный период.

Необходимо устройство, когда производится поочередный первоначальный надрыв одного, а затем второго конца шпалы от одного, а затем второго рельса с последующим равномерным отдавливанием всей шпалы с автоматическим перераспределением общего усилия между концами шпалы, которые прикреплены разнопрочно. Общее усилие в этом случае потребуется меньшим, чем в случае одновременного надрыва обоих концов шпалы, а значит, потребуется и меньшая установочная мощность привода. При этом желательно упростить конструкцию силового цилиндра и повысить его эксплуатационную надежность, т.е. повысить эффективность устройства. Кроме того, необходимо введение устройств для поддерживания рельсов в момент отрыва шпалы.

Для этого известное устройство для разборки звеньев рельсошпальной решетки железнодорожного пути, содержащее силовой цилиндр с отжимным башмаком на его штоке и установленные с наружной по отношению к рельсовой колее звена стороне подпружиненные двуплечие отжимные рычаги, одно из плеч каждого из которых оборудовано отжимной площадкой, снабжено портальной рамой, объемлющей подаваемое на разборку звено рельсошпальной решетки, и смонтированными на этой раме роликами для поддерживания рельсов, при этом силовой цилиндр размещен по оси симметрии портальной рамы, упомянутые отжимные рычаги установлены на боковых стойках портальной рамы, отжимной башмак выполнен в виде траверсы, а вторые плечи каждого отжимного рычага соединены двумя гибкими тягами с траверсой, причем каждая пара тяг каждого отжимного рычага прикреплена симметрично относительно силового цилиндра в поперечной относительно портальной рамы и отжимаемой шпалы плоскости и параллельно на вертикальном участке их размещения продольной оси силового цилиндра, а каждая тяга выполнена регулируемой по длине.

Регулируя тяги добиваются одинаковой длины каждой пары тяг, присоединенной к каждому отжимному рычагу и одну из пар делают короче другой для того, чтобы начинался первоначальный надрыв этого конца шпалы, а затем уже второго, по времени отстоящего настолько, насколько разнится длина пар тяг и, таким образом, используется силовой цилиндр с меньшим усилием, чем потребовался бы при одновременном надрыве обоих концов шпалы, что, в свою очередь, способствует применению меньшей установочной мощности привода устройства, т. е. повышению экономической эффективности. В процессе дальнейшего отжатия шпалы перераспределение усилия по концам шпалы, вызванное разнопрочным ее прикреплением к рельсам и отжимаемой в трех точках при их равномерном поступательном перемещении производится автоматически.

Тяга каждой пары нагружена равномерно одинаково благодаря их одинаковой длине, а благодаря симметричному присоединению их к штоку силового цилиндра в поперечной относительной портальной рамы и отжимаемой шпалы плоскости и параллельно продольной оси силового цилиндра на вертикальном участке их размещения не вызывают его (штока) бокового отклонения и поворота. Разное же усилие пары тяг благодаря их присоединению параллельно вертикальной оси силового цилиндра также не вызывает его бокового отклонения. Таким образом, усилие от гибких тяг всегда направлено только лишь вдоль штока силового цилиндра, что позволяет надежно эксплуатировать силовой цилиндр.

Размещение элементов устройства на портальной раме позволяет объять подаваемое на разборку звено, а оборудование устройства смонтированными на его портальной раме роликами позволяет удерживать рельсы для отрыва от них шпал в процессе разборки звена.

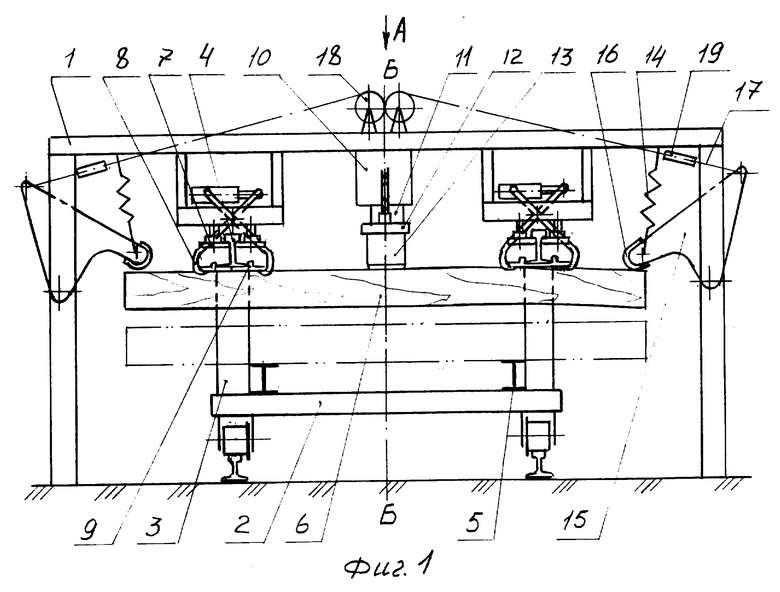

На фиг. 1 схематически изображено предлагаемое устройство, вид с торца; на фиг. 2 - то же, вид в плане.

Устройство включает в себя портальную раму 1, объемлющую подаваемое на разборку звено рельсошпальной решетки, допустим, на тележке 2, оснащенной стойками 3 для опирания на них звена своими рельсами 4 и продольными балками 5 для приема на них отделенных шпал 6.

На раме 1 смонтированы парные ролики 7 для поддерживания рельсов под их головки и клещевые захваты 8 для захвата и удержания подкладок 9.

По оси симметрии портальной рамы 1 смонтирован силовой цилиндр 10 со штоком 11. Конец штока снабжен траверсой 12 с отжимным башмаком 13.

На боковых стойках портальной рамы с наружной по отношению к колее звена стороны шарнирно смонтированы подпружиненные пружинами 14 двуплечие отжимные рычаги 15, нижние плечи которых, предназначенные для контакта с концом шпалы, оборудованы отжимными площадками 16.

Верхнее плечо каждого отжимного рычага 15 двумя симметричными относительно рычага цепями (гибкими тягами) 17 соединено через обводные звездочки 18 с траверсой 12. Вертикальный участок каждой цепи (от обводной звездочки до места прикрепления ее к траверсе) размещен параллельно продольной оси силового цилиндра в поперечной относительно портальной рамы и отжимаемой шпалы плоскости (плоскости Б-Б) и каждая пара цепей от каждого отжимного рычага прикреплена к траверсе симметрично силовому цилиндру.

Каждая цепь (гибкая тяга) для регулировки ее длины оснащена талрепом 19.

Талрепом 19 добиваются одинаковой длины каждой пары тяг и одну из пар делают короче другой. При поступлении рабочей жидкости в поршневую полость силового цилиндра начинают равномерно перемещаться вниз отжимной башмак 13 силового цилиндра и нижние плечи рычагов 15 со своими отжимными площадками 16. Поскольку одна из пар тяг короче другой, то вначале со шпалой встречается отжимная площадка отжимного рычага с более короткими тягами, начинает надрываться один конец шпалы, а затем уже второй, при этом усилие на каждой тяге пары одинаково из-за их одинаковой длины и их симметричное присоединение к траверсе 12 не вызывает бокового смещения штока силового цилиндра, разное же усилие пар тяг, даже при нулевом усилии на одной из них, также не вызывает бокового смещения штока из-за их (тяг) параллельного относительно продольной оси цилиндра размещения. После надрыва одного, а затем и второго концов шпалы, в котором поочередно участвуют отжимные рычаги и отжимной башмак силового цилиндра, выполняющего еще и компенсирующую роль при деформации шпалы, производится дальнейший ее (шпалы) поступательный отрыв при равномерном поступательном перемещении отжимного башмака силового цилиндра и отжимных площадок отжимных рычагов при автоматическом перераспределении между парами тяг усилия от разнопрочного прикрепления шпал к рельсам.

Отжатая шпала 3 укладывается на поперечные балки 5 тележки 2. Рабочая жидкость подается в штоковую полость силового цилиндра, отжимной башмак 13 возвращается в исходное положение, в исходное же положение возвращаются отжимные площадки 16 отжимных рычагов 15 под воздействием пружин 14, при этом ограничителем их подъема являются пары гибких тяг 17, перемещаемых в исходное положение также пружинами 14 посредством отжимных рычагов 15. Отжатая шпала смещается, не мешая таким образом приему освобождаемых клещевыми захватами 8 подкладок 9. Устройство готово к приему очередной шпалы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2116398C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СКРЕПЛЕНИЙ | 1997 |

|

RU2126474C1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ И ПАКЕТИРОВАНИЯ ДЕРЕВЯННЫХ ШПАЛ | 1997 |

|

RU2130420C1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2115782C1 |

| АГРЕГАТ ОТДЕЛЕНИЯ ПОДКЛАДОК ЗВЕНОРАЗБОРОЧНОЙ ЛИНИИ | 2011 |

|

RU2495976C2 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ТЕЛЕЖЕК ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2099222C1 |

| ПАКЕТИРОВЩИК ШПАЛ ЗВЕНОСБОРОЧНОЙ ЛИНИИ | 2011 |

|

RU2497998C2 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ БРУСЬЕВ СТРЕЛОЧНОГО ПЕРЕВОДА ПО ЭПЮРЕ И ОРДИНАТАМ | 2007 |

|

RU2355843C1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ ПО ЭПЮРЕ И "ШНУРУ" | 2008 |

|

RU2376411C1 |

Устройство содержит силовой цилиндр с отжимным башмаком на его штоке и установленные с наружной по отношению к рельсовой колее звена стороне подпружиненные двуплечие отжимные рычаги. Одно из плеч каждого из рычагов оборудовано отжимной площадкой. Устройство снабжено портальной рамой, объемлющей подаваемое на разборку звено рельсошпальной решетки, и смонтированными на этой раме роликами для поддерживания рельсов. Силовой цилиндр размещен по оси симметрии портальной рамы. Отжимные рычаги установлены на боковых стойках портальной рамы. Отжимной башмак выполнен в виде траверсы. Вторые плечи каждого отжимного рычага соединены двумя гибкими тягами с траверсой. Каждая тяга выполнена регулируемой по длине. Обеспечивается повышение эксплуатационной надежности устройства. 2 ил.

Устройство для разборки звеньев рельсошпальной решетки железнодорожного пути, содержащее силовой цилиндр с отжимным башмаком на его штоке и установленные с наружной по отношению к рельсовой колее звена стороне подпружиненные двуплечие отжимные рычаги, одно из плеч каждого из которых оборудовано отжимной площадкой, отличающееся тем, что оно снабжено портальной рамой, объемлющей подаваемое на разборку звено рельсошпальной решетки, и смонтированными на этой раме роликами для поддерживания рельсов, при этом силовой цилиндр размещен по оси симметрии портальной рамы, упомянутые отжимные рычаги установлены на боковых стойках портальной рамы, отжимной башмак выполнен в виде траверсы, а вторые плечи каждого отжимного рычага соединены двумя гибкими тягами с траверсой, причем каждая пара тяг каждого отжимного рычага прикреплена симметрично относительно силового цилиндра в поперечной относительно портальной рамы и отжимаемой шпалы плоскости и параллельна на вертикальном участке их размещения продольной оси силового цилиндра, а каждая тяга выполнена регулируемой по длине.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ОТРЫВА ШПАЛ ОТ РЕЛЬСОВ ПУТЕВОЙ РЕШЕТКИ | 1972 |

|

SU428054A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для отрыва шпал от рельсов путевой решетки | 1975 |

|

SU712474A2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технологическая разборочная линия | 1977 |

|

SU684076A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для разборки звеньев железнодорожного пути | 1975 |

|

SU907127A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для разборки звеньев рельсового пути | 1975 |

|

SU652256A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для разборки звеньев рельсового пути | 1976 |

|

SU753966A2 |

Авторы

Даты

1999-04-10—Публикация

1997-04-04—Подача