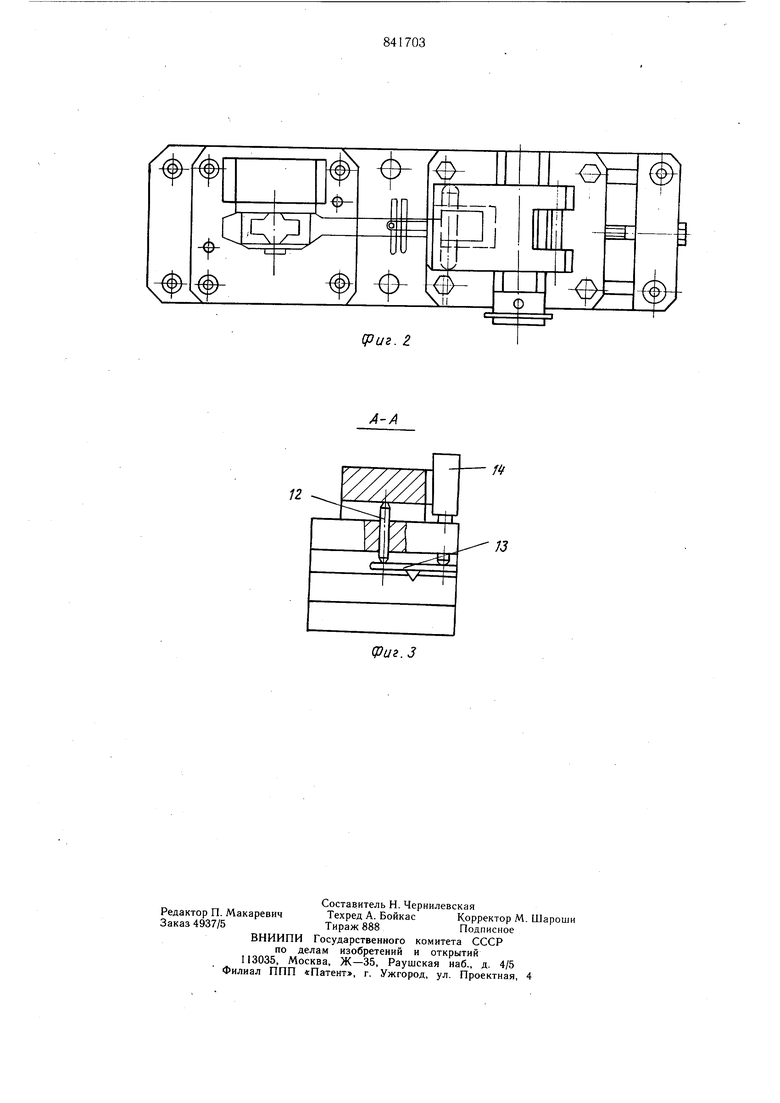

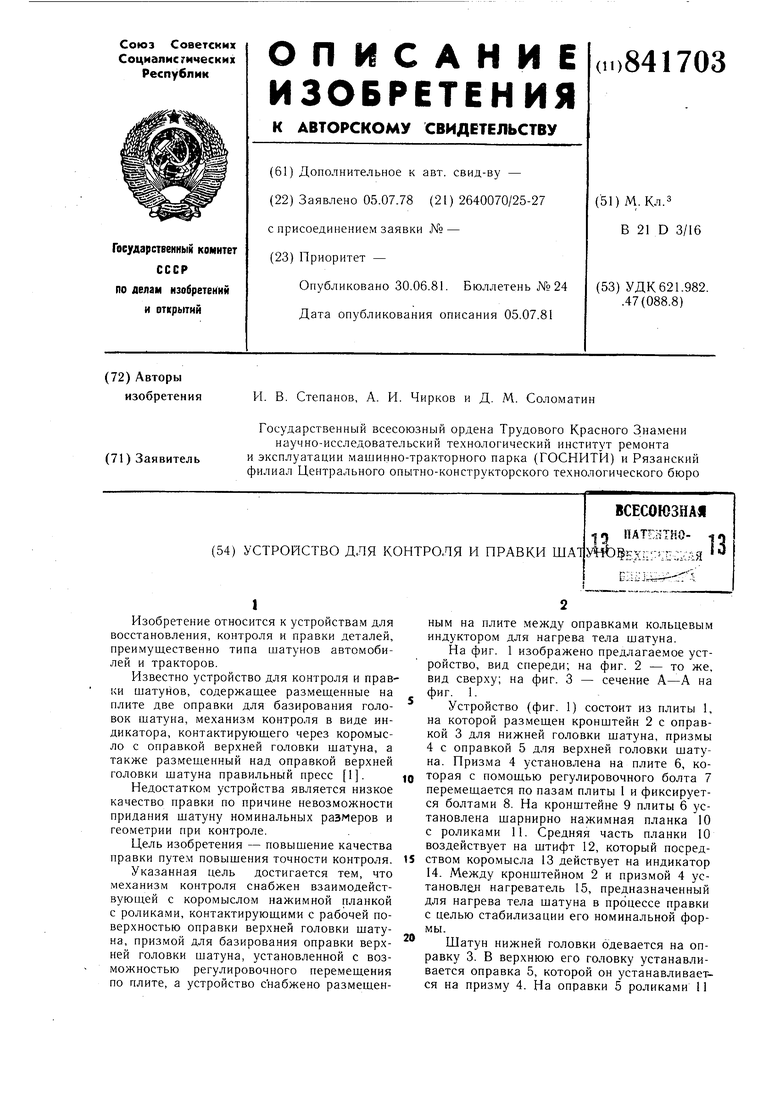

накладывается нажимная планка 10, которая посредством щтифта 12 и коромысла 13 воздействует на индикатор 14 (фиг. 3)В конструкции предусмотрено смещение оси роликов нажимной планки влево на 2 мм по отношению оси призмы.

При номинальных фор.ме и размерах шатуна оправка 5 занимает номинальное положение в призме 4, а ролики 11 - на опрвке 5, поэтому индикатор показывает годность шатуна без нагрева и правки.

При наличии в шатуне дефектов формы или размеров (изгиб, скрученность, деформация длины и др.) оправка 5 не занимает номинального положе-ния на призме, т.е. при скрученном шатуне оправка размещается только одной стороной на призме, при укороченном, при погнутом - только на одной плоскости призмы.

Такое же положение занимают и ролики 11 на оправке 5, поэтому нажимная планка 10 занимает положение вверх от номинального, что зафиксирует индикатор посредством своей передачи через коромысло 13 и штифт 12 (фиг. 3).

Шатуны с отклонениями от номинальных размеров подвергаются правке. Для этого включают нагреватель 15, который нагревает тело шатуна до температуры, обеспечивающей пластичность металла, включают пресс 16, шток которого нажимает с определенным усилием на нажимную планку 10, ролики которой, перекатываясь по оправке 5, осаживают ее на грани призмы 4, и планки обеспечивают номинальное состояние формы и размеров шатуна, которое стабилизируется охлаждением его в этом же устройстве.

Одновременный контроль на предлагаемом устройстве погнутости, скрученности, укороченности шатуна и одновременное восстановление шатунов на одном и том же устройству со стабилизацией номинальной формы и размеров его увеличивают производительность труда и улучшают качество контроля и восстановления шатунов.

Формула изобретения

Устройство для контроля и правки , содержащее размещенные на плите две оправки для базирования головок шатуна, механизм контроля в.виде индикатора, контактирующего через коромысло с оправкой верхней головки шатуна, а также размещенный над оправкой верхней головки щатуна правильный пресс, отличающееся тем, что, с целью повышения качества правки путем повышения точности контроля, механизм контроля снабжен взаимодействующей с коромыслом нажимной планкой с роликами, контактирующими с рабочей поверхностью оправки верхней головки шатуна, призмой для базирования оправки верхней головки шатуна, установленной с возможностью регулировочного перемешения по плите, а устройство снабжено размещенным на плите между оправками кольцевым индуктором для нагрева тела щатуна.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 122010, кл. В 21 D 3/16, 1958. . z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки и контроля шатунов | 1958 |

|

SU122010A1 |

| Устройство для правки и контроля шатунов двигателей внутреннего сгорания | 2019 |

|

RU2697760C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1989 |

|

RU2007476C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ МЕЖОСЕВОГО РАССТОЯНИЯ, НЕПАРАЛЛЕЛЬНОСТИ И СКРЕЩИВАНИЯ ОСЕЙ ОТВЕРСТИЙ ШАТУНА ДВИГАТЕЛЯ | 1995 |

|

RU2148786C1 |

| Способ восстановления коленчатых валов | 1978 |

|

SU737147A1 |

| СПОСОБ ПРАВКИ ПОГНУТЫХ ХВОСТОВИКОВ АВТОСЦЕПОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210451C2 |

| Гвоздильный автомат | 1982 |

|

SU1121085A1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОЙ ОРИЕНТАЦИИ ШАТУННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2193960C2 |

Авторы

Даты

1981-06-30—Публикация

1978-07-05—Подача