;54) СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ

твлязот в два этапа - предварительный и оконч ательный - двумя группами резьбовых пластин.

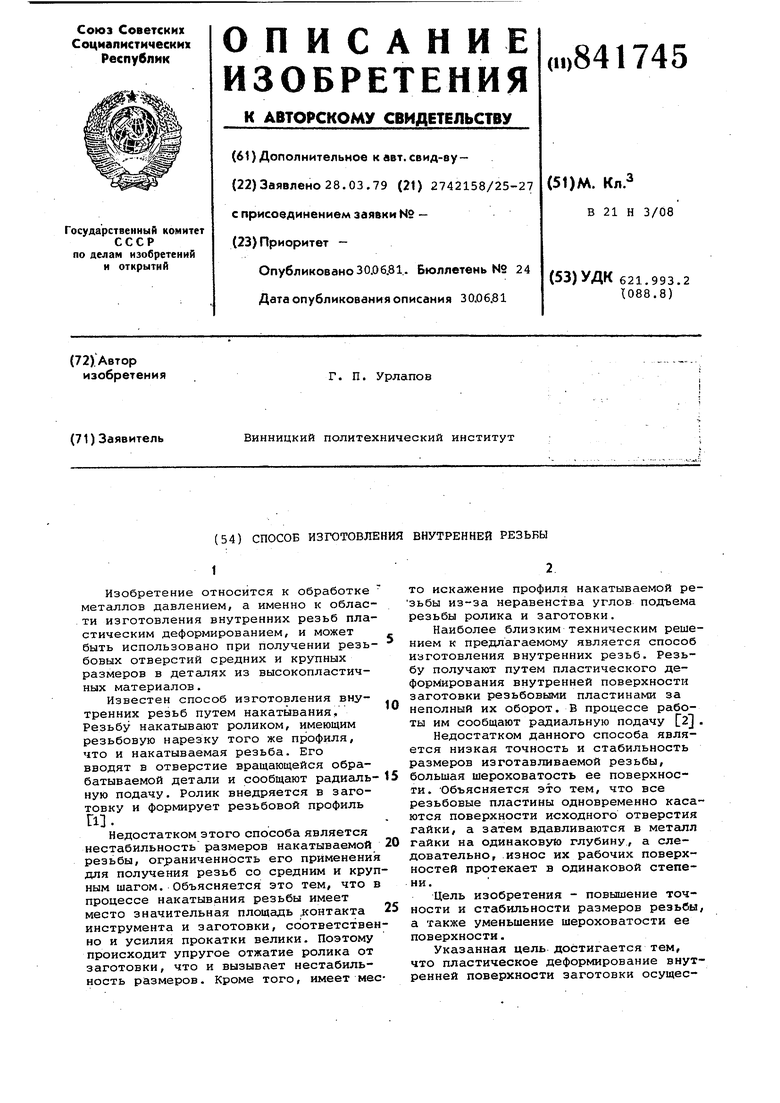

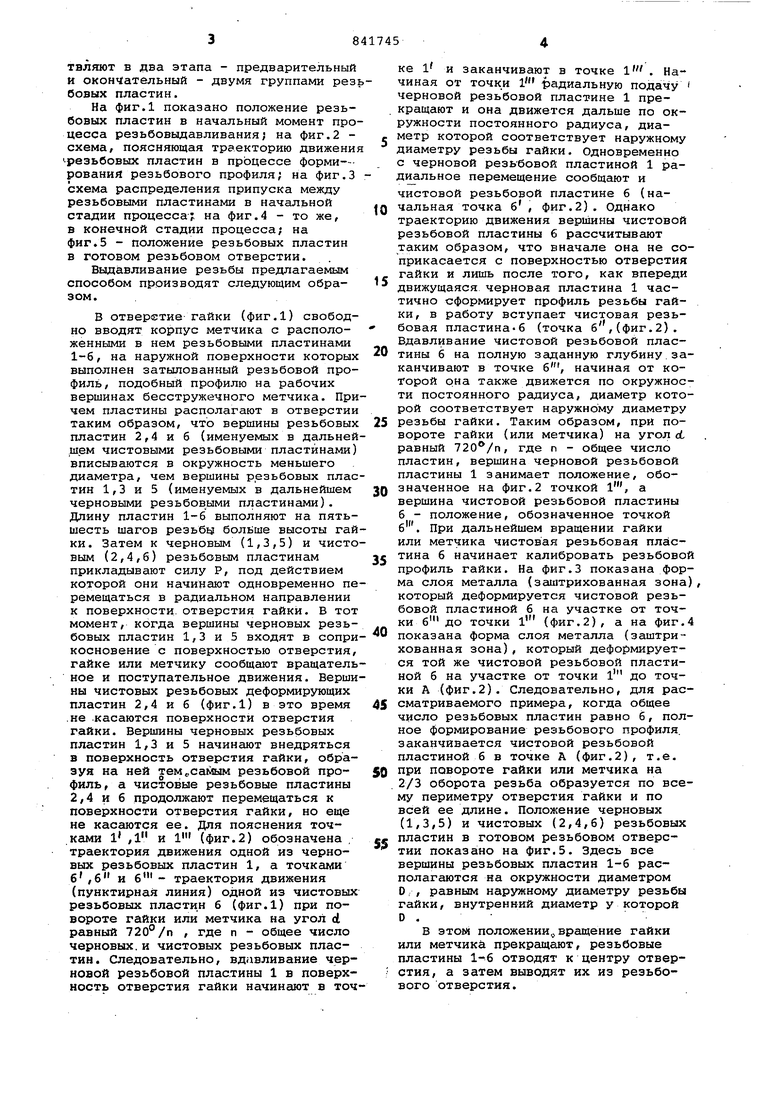

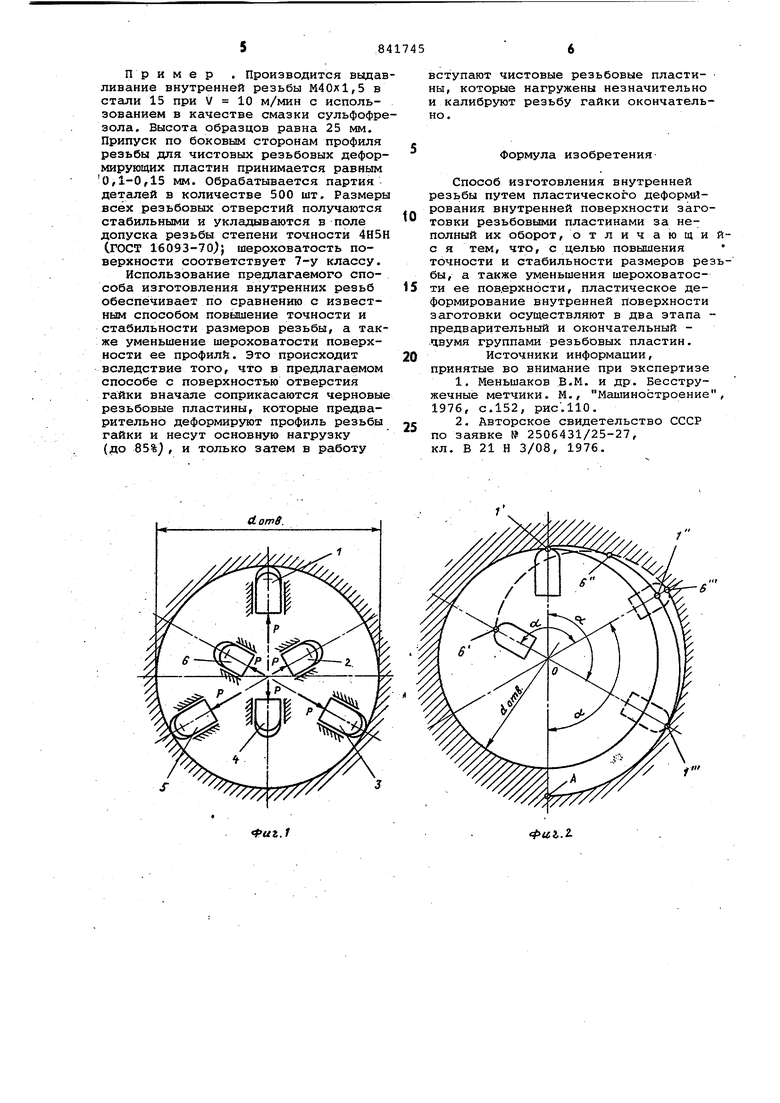

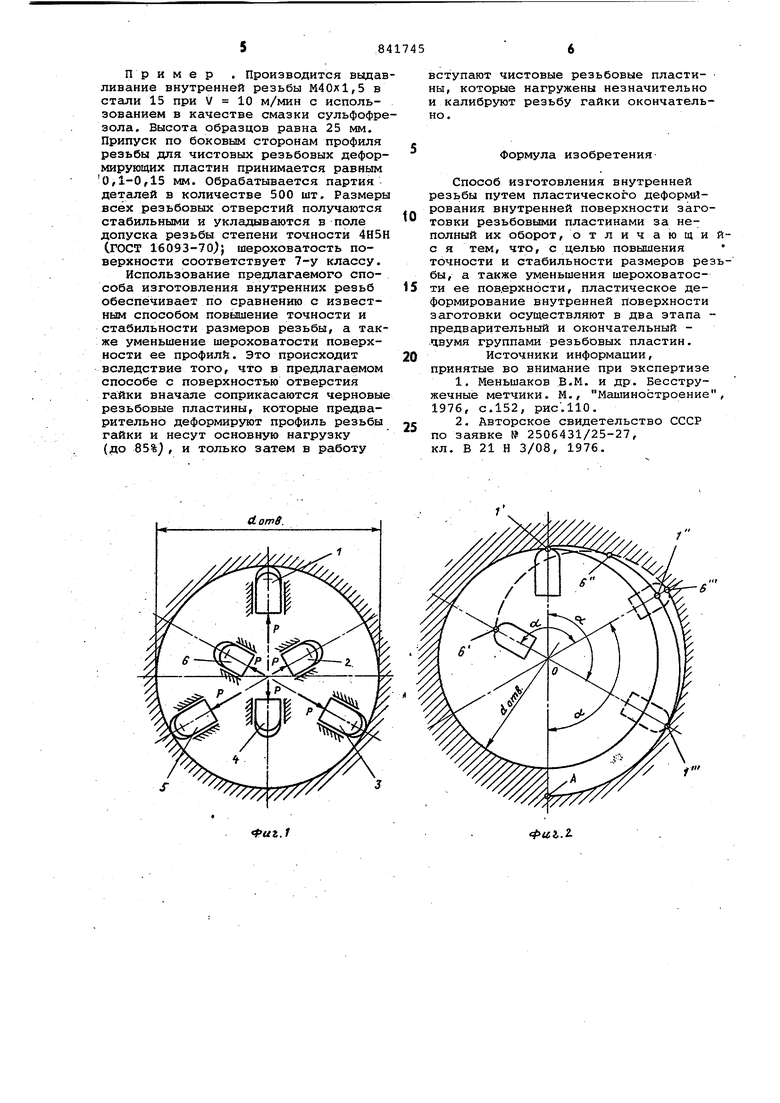

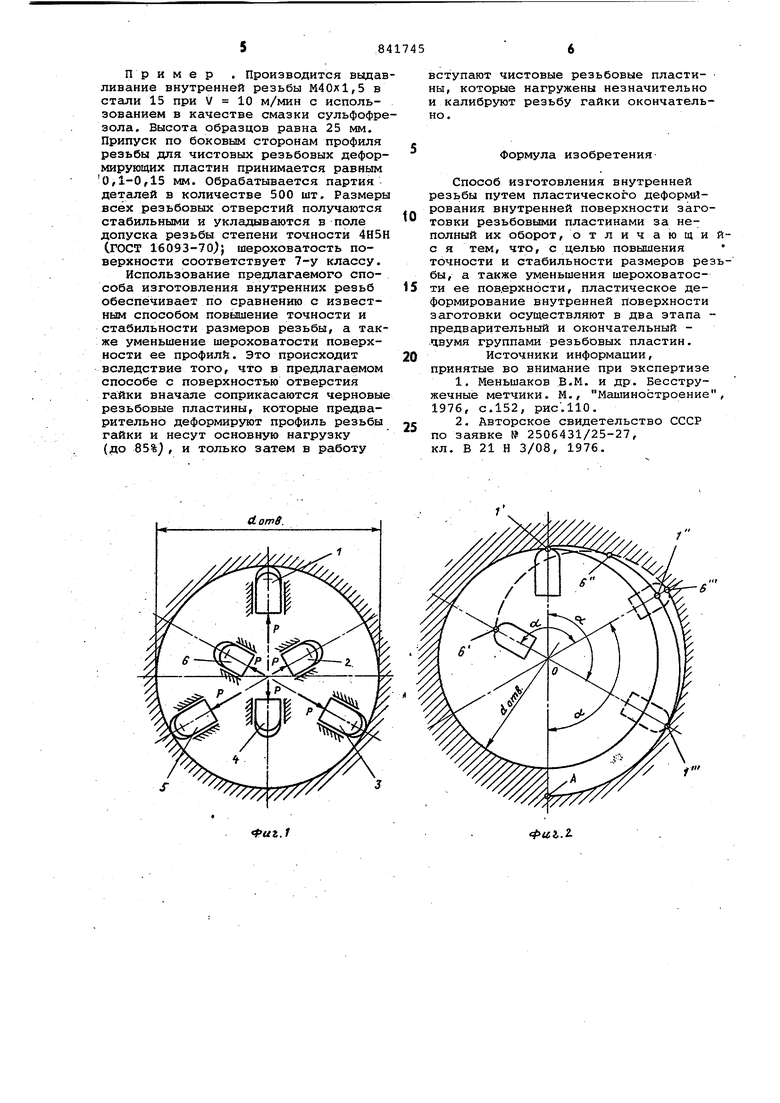

На фиг.1 показано положение резьбовых пластин в начальный момент процесса резьбовыдавливания) на фиг.2 схема, поясняющая траекторию движения peзьбoвыx пластин в процессе форми-рования резьбового профиля; на фиг.З схема распределения припуска между резьбовыми пластинами в начальной стадии процесса г на фиг.4 - то же, в конечной стадии процесса; на фиг.З - положение резьбовых пластин в готовом резьбовом отверстии.

Выдавливание резьбы предлагаемым способом производят следующим образом.

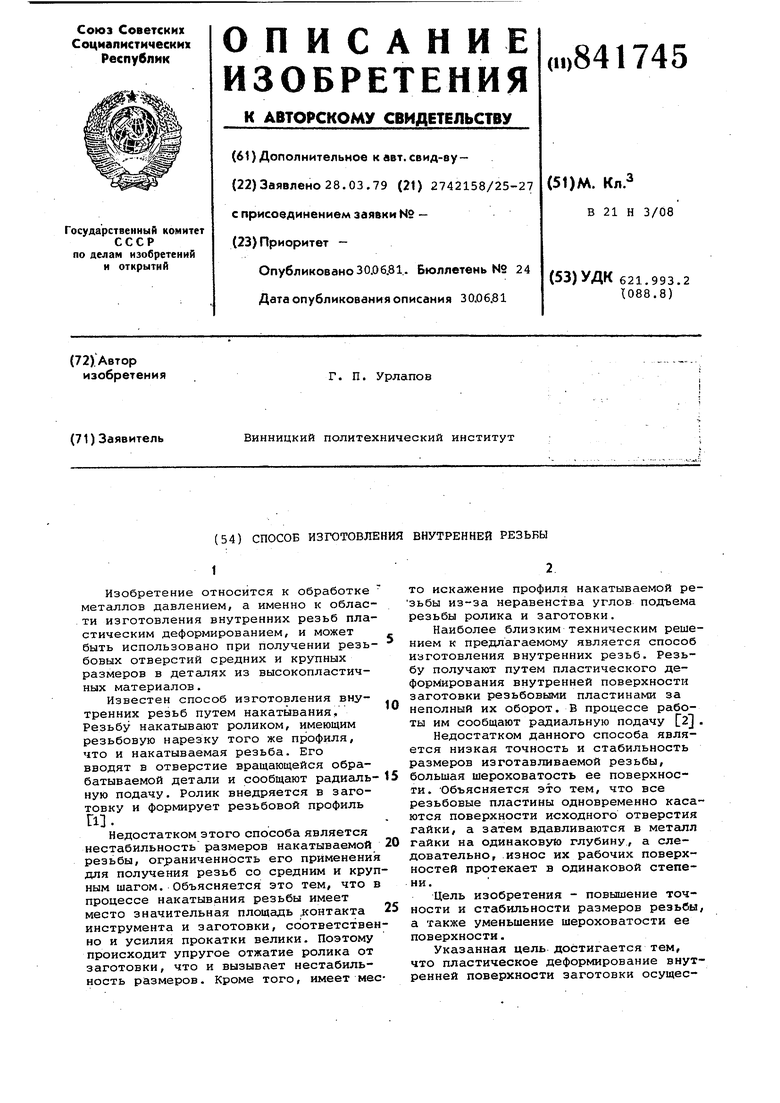

В отверстие гайки (фиг.1) свободно вводят корпус метчика с расположенными в нем резьбовыми пластинами 1-6, на наружной поверхности которых выполнен затылованный резьбовой профиль, подобный профилю на рабочих вершинах бесстружечного метчика. Причем пластины располагают в отверстии таким образом, что вершины резьбовых пластин 2,4 и б (именуемых в дальнейшем чистовыми резьбовыми пластинами) вписываются в окружность меньшего диаметра, чем вершины резьбовых пластин 1,3 и 5 (именуемых в дальнейшем черновыми резьбовыми пластинами). Длину пластин 1-6 выполняют на пятьшесть шагов резьбы больше высоты гайки. Затем к черновым (1,3,5) и чистовым (2,4,6) резьбовым пластинам прикладывают силу Р, под действием которой они начинают одновременно перемещаться в радиальном направлении к поверхности, отверстия гайки. В тот момент, когда вершины черновых резьбовых пластин 1,3 и 5 входят в соприкосновение с поверхностью отверстия, гайке или метчику сообщают вращательное и поступательное движения. Вершины чистовых резьбовых деформирующих пластин 2,4 и б (фиг.1) в это время .не .касаются поверхности отверстия гайки. Вершины черновых резьбовых пластин 1,3 и 5 начинают внедряться в поверхность отверстия гайки, образуя на ней тем самым резьбовой профиль, а чистовые резьбовые пластины 2,4 тл 6 продолжают перемещаться к поверхности отверстия гайки, но еще не касаются ее. Для пояснения точками 1 ,1 и (фиг.2) обозначена , траектория движения одной из черновых резьбовых пластин 1, а точками б ,6 и б - траектория движения (пунктирная линия) одной из чистовых резьбовых пластин 6 (фиг.1) при повороте гайки или метчика на угол d равный 720°/п , где п - общее число черновых, и чистовых резьбовых пластин. Следовательно, вдавливание черновой резьбовой пластины 1 в поверхность отверстия гайки начинают в точке 1 и заканчивают в точке . Начиная от точки 1 Ьсщиальную подачу черновой резьбовой пластине 1 пре. кращают и она движется дальше по окружности постоянного радиуса, диас метр которой соответствует наружному диаметру резьбы гайки. Одновременно с черновой резьбовой пластиной 1 радиальное перемещение сообщают и чистовой резьбовой пластине б (наQ чальная точка б , фиг.2). Однако

траекторию движения вершины чистовой резьбовой пластины б рассчитывают таким образом, что вначале она не соприкасается с поверхностью отверстия

- гайки и лишь после того, как впереди движущаяся черновая пластина 1 частично сформирует профиль резьбы гайки, в работу вступает чистовая резьбовая пластина-б (точка б,(фиг.2). Вдавливание чистовой резьбовой пластины б на полную заданную глубину.заканчивают в точке , начиная от которой она также движется по окружности постоянного радиуса, диаметр которой соответствует наружному диаметру

5 резьбы гайки. Таким образом, при повороте гайки (или Мб тчика) на угол еб равный , где п - общее число пластин, вершина чеЕ новой резьбовой пластины 1 занимает положение, обоQ значенное на фиг.2 точкой 1, а

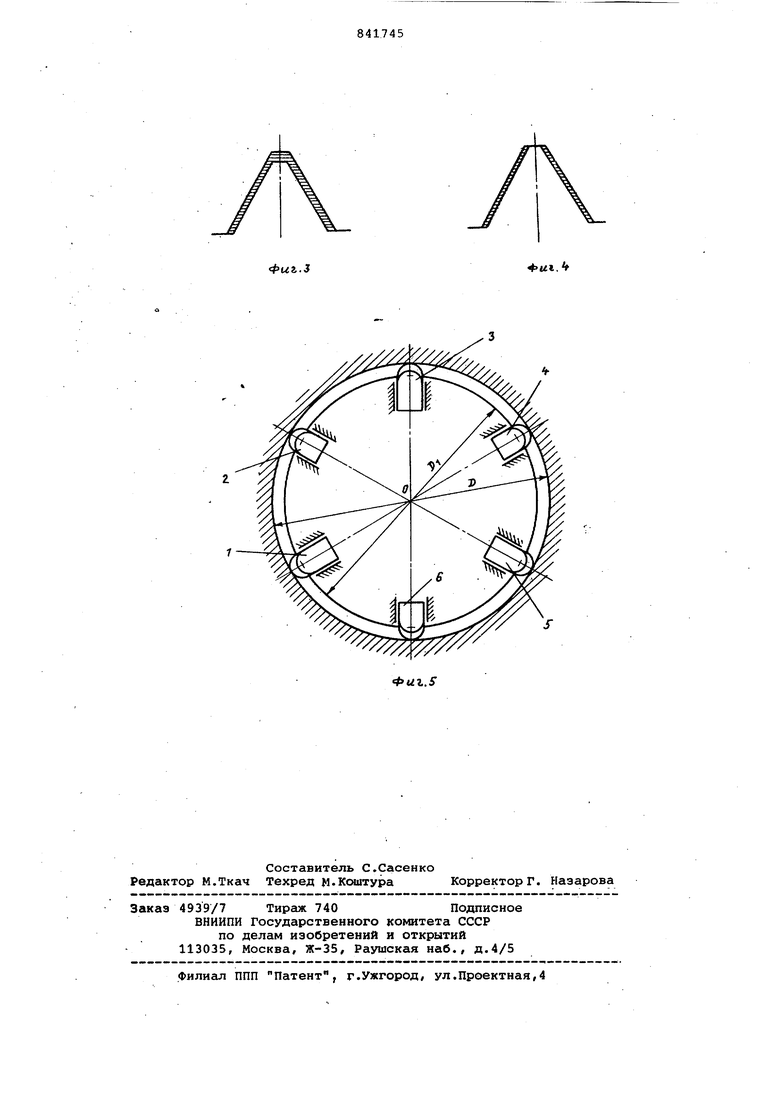

вершина чистовой резьбовой пластины б - положение, обозначенное точкой б . При дальнейшем вращении гайки или метчика чистовая резьбовая пластина б начинает калибровать резьбовой профиль гайки. На фиг.З показана форма слоя металла (заштрихованная зона), который деформируется чистовой резьбовой пластиной б на участке от точки б до точки 1 (фиг.2), а на фиг.4

0 показана форма слоя металла (заштрихованная зона), который деформируется той же чистовой резьбовой пластиной б на участке от точки 1 до точки А (фиг.2). Следовательно, для рассматриваемого примера, когда общее число резьбовых пластин равно б, полное формирование резьбового профиля, заканчивается чистовой резьбовой пластиной б в точке А (фиг.2), т.е.

0 при повороте гайки или метчика на

2/3 оборота резьба образуется по всему периметру отверстия гайки и по всей ее длине. Положение черновых (1,3,5) и чистовых (2,4,6) резьбовых

пластин в готовом резьбовом отверстии показано на фиг.5. Здесь все вершины резьбовых пластин 1-6 располагаются на окружности диаметром О,, равным наружному диаметру резьбы гайки, внутренний диаметр у которой О .

В этом положении, вращение гайки или метчика прекращают, резьбовые пластины 1-6 отводят к центру отверстия, а затем выводят их из резьбового отверстия.

Пример . Производится выдавливание внутренней резьбы М40х1,5 в стали 15 при V 10 м/мин с использованием в качестве смазки сульфофрезола. Высота образцов равна 25 мм. Припуск по боковым сторонам профиля резьбы для чистовых резьбовых деформирующих пластин принимается равным 0,1-0,15 мм. Обрабатывается партия деталей в количестве 500 шт. Размеры всех резьбовых отверстий получаются стабильными и укладываются в поле допуска резьбы степени точности 4Н5Н (гост 16093-70); шероховатость поверхности соответствует 7-у классу.

Использование предлагаемого способа изготовления внутренних резьб обеспечивает по сравнению с известным способом повышение точности и стабильности размеров резьбы, а также уменьшение шероховатости поверхности ее профили. Это происходит вследствие того, что в предлагаемом способе с поверхностью отверстия гайки вначале соприкасаются черновые резьбовые пластины, которые предварительно деформируют профиль резьбы гайки и несут основную нагрузку (до 85%), и только затем в работу

вступают чистовые резьбовые пласти- ны, которые нагружены незначительно и калибруют резьбу гайки окончательно.

Формула изобретения

Способ изготовления внутренней резьбы путем пластического деформирования внутренней поверхности заго0товки резьбовыми пластинами за неполный их оборот, отличающийс я тем, что, с целью повьшения точности и стабильности размеров резьбы, а также уменьшения шероховатос5ти ее поверхности, пластическое деформирование внутренней поверхности заготовки осуществляют в два этапа предварительный и окончательный Чвумя группами резьбовых пластин.

0

Источники информации, принятые во внимание при экспертизе

1.Меньшаков В.М. и др. Бесстружечные метчики. М., Машиностроение, 1976, с.152, рис .ИО.

2.Авторское свидетельство СССР

5 по заявке № 2506431/25-27,

кл. В 21 Н 3/08, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесстружечный метчик | 1979 |

|

SU772663A1 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| Бесстружечный метчик | 1979 |

|

SU882690A2 |

| Бесстружечный метчик | 1979 |

|

SU846021A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| Бесстружечный метчик | 1979 |

|

SU863109A1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| Способ формирования рабочей части бесстружечных метчиков | 1984 |

|

SU1340878A1 |

| Деформирующий метчик | 1978 |

|

SU721206A1 |

| Бесстружечный метчик | 1975 |

|

SU782940A1 |

Авторы

Даты

1981-06-30—Публикация

1979-03-28—Подача