(54) УСТРОЙСТВО ДЛЯ САМОЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку фланцев с обечайкой | 1978 |

|

SU727387A1 |

| Устройство для механической обра-бОТКи дЕТАлЕй из ТЕРМОплАСТичНОгОМАТЕРиАлА | 1979 |

|

SU821167A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| Поворотный стол | 1987 |

|

SU1511064A1 |

| Устройство для сборки под сварку | 1986 |

|

SU1344555A1 |

| Устройство для шлифования детали с неполной цилиндрической поверхностью | 1982 |

|

SU1021572A1 |

| Устройство для сборки под сварку фланцев с обечайкой | 1981 |

|

SU1018837A1 |

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Автооператор | 1980 |

|

SU891328A1 |

1

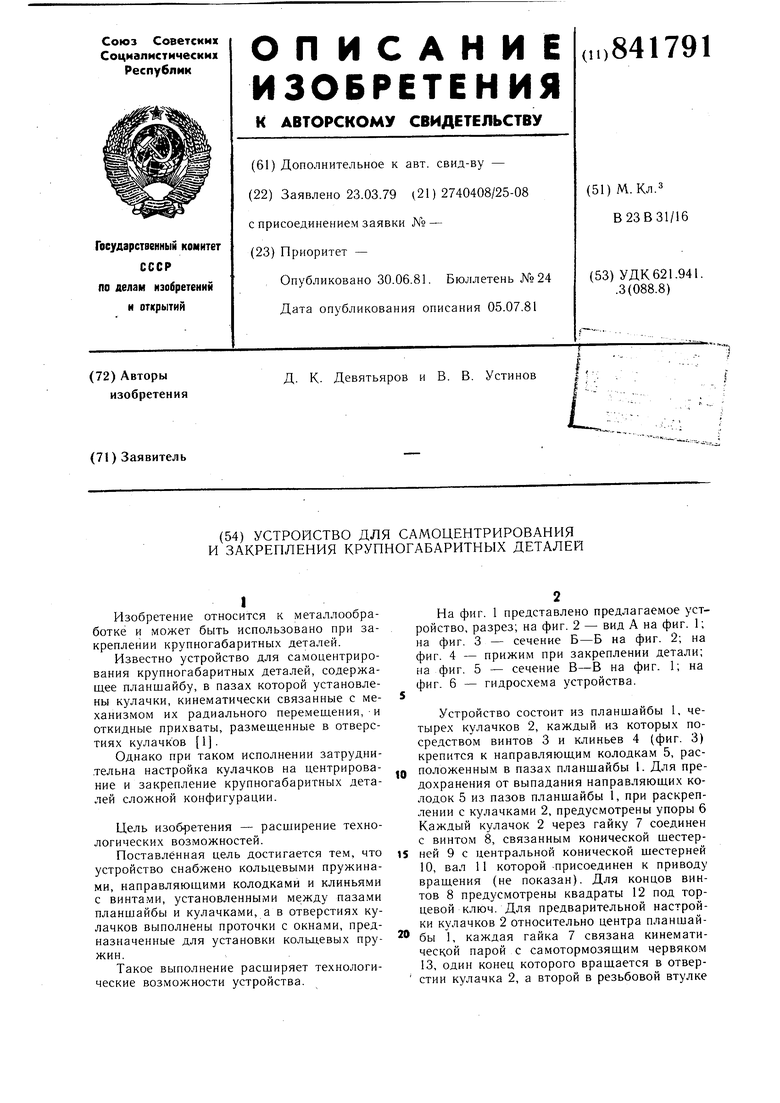

Изобретение относится к металлообработке и может быть использовано при закреплении крупногабаритных деталей.

Известно устройство для самоцентрирования крупногабаритных деталей, содержащее планшайбу, в пазах которой установлены кулачки, кинематически связанные с механизмом их радиального перемещения, и откидные прихваты, размещенные в отверстиях кулачков 1.

Однако при таком исполнении затруднительна настройка кулачков на центрирование и закрепление крупногабаритных деталей сложной конфигурации.

Цель изоб)етения - расщирение технологических возможностей.

Поставленная цель достигается тем, что устройство снабжено кольцевыми пружинами, направляющими колодками и клиньями с винта.ми, установленными между пазами планщайбы и кулачками, а в отверстиях кулачков выполнены проточки с окнами, предназначенные для установки кольцевых пружин.

Такое выполнение расширяет технологические возможности устройства.

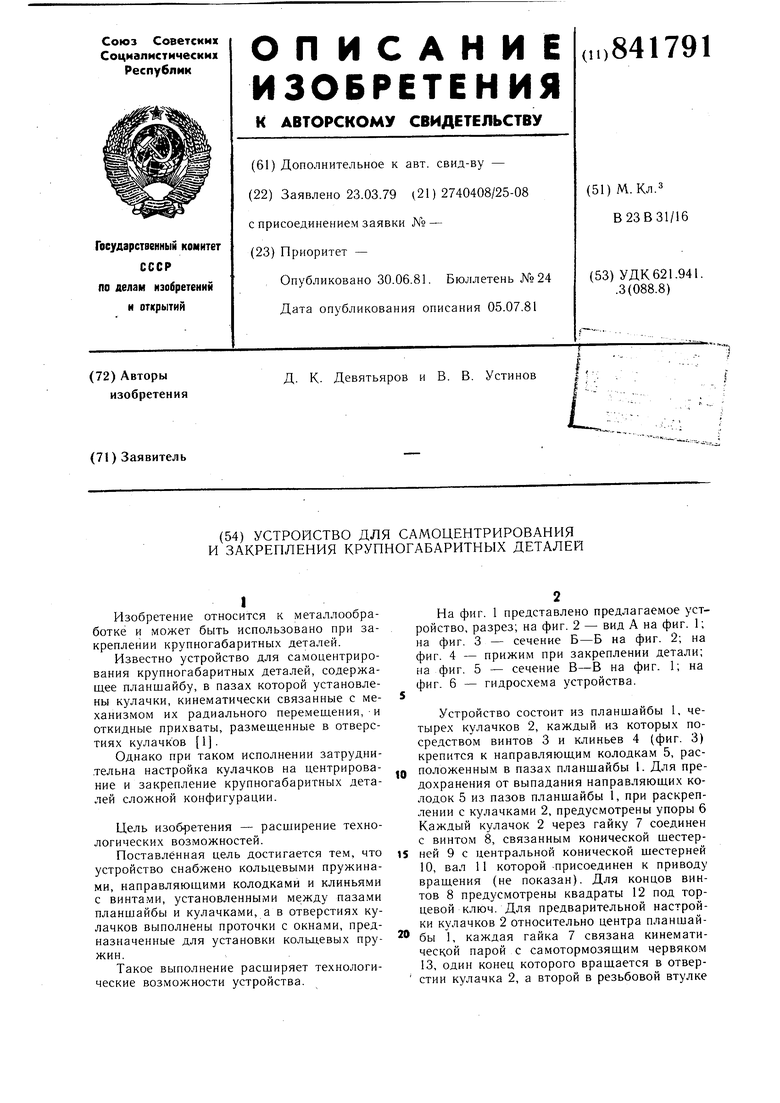

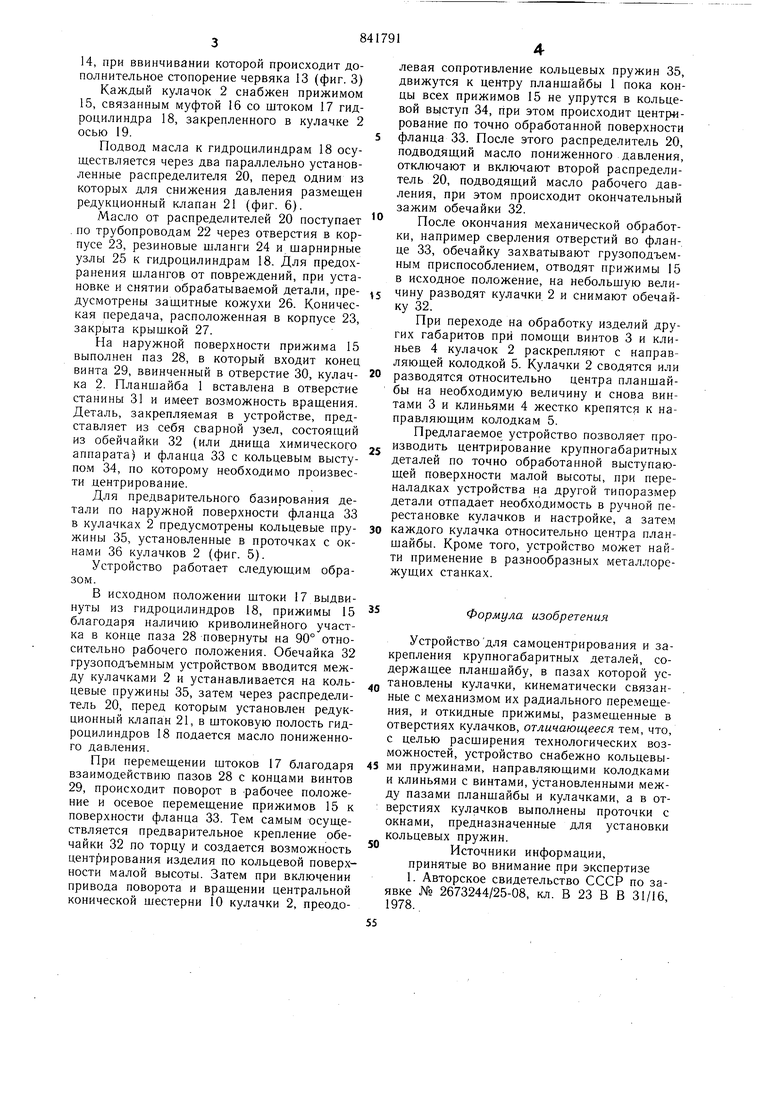

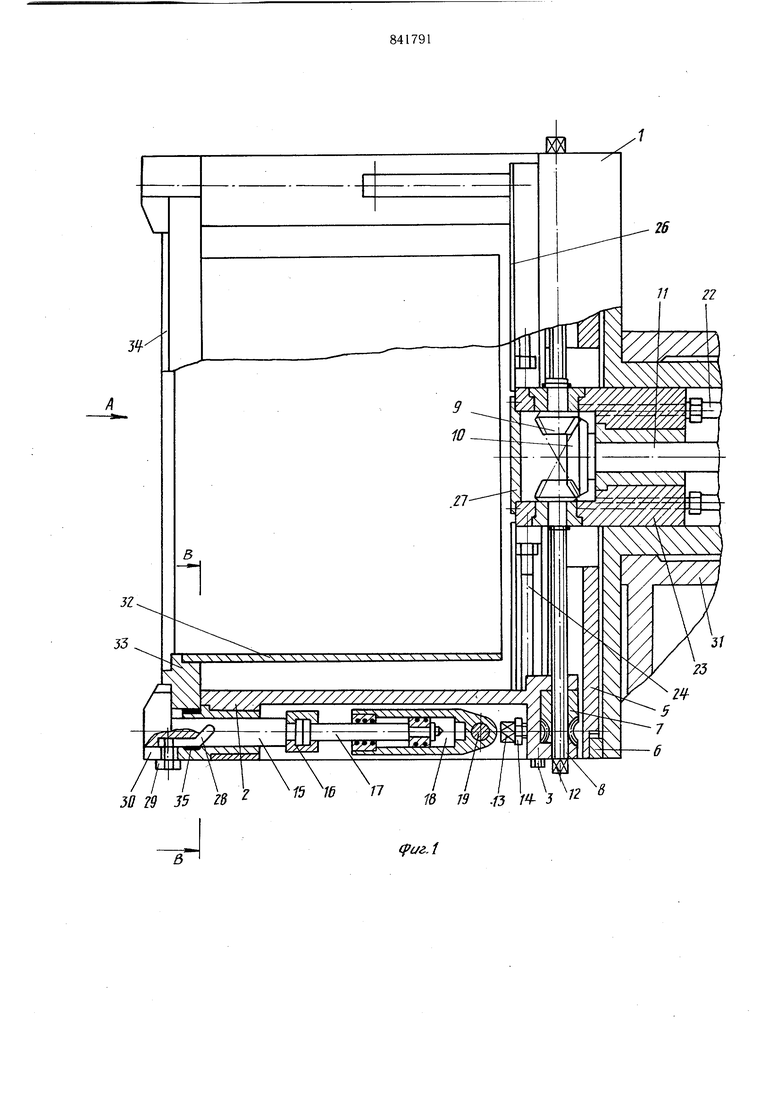

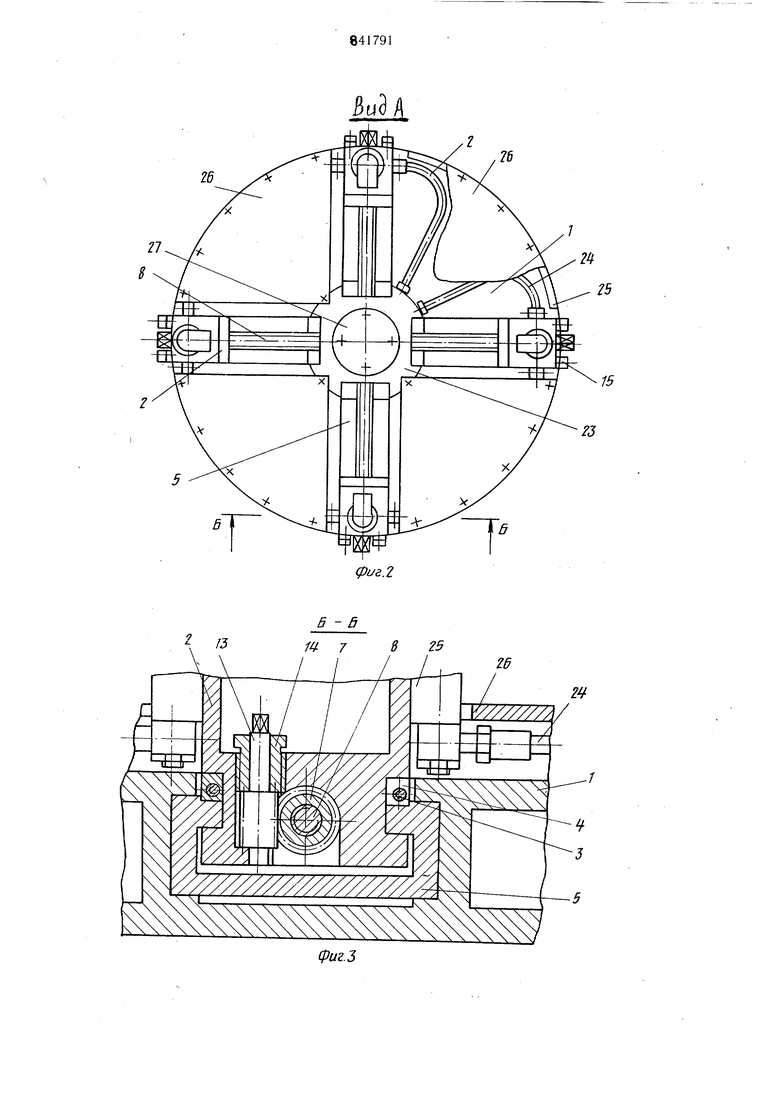

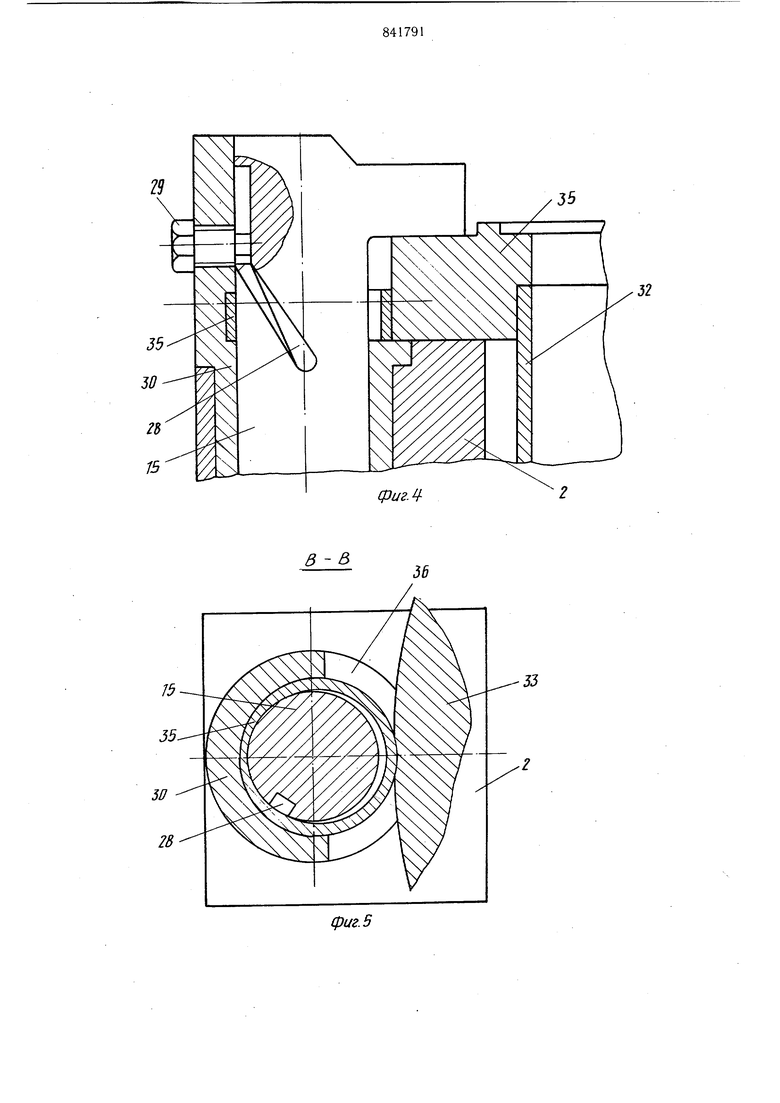

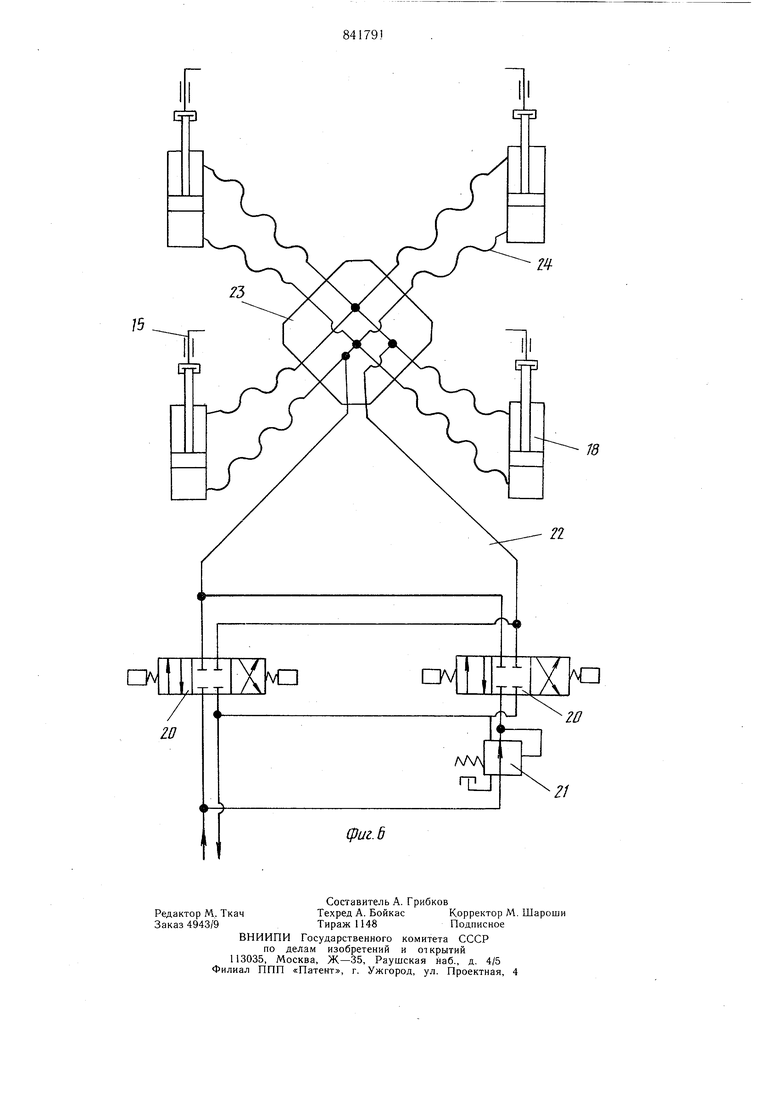

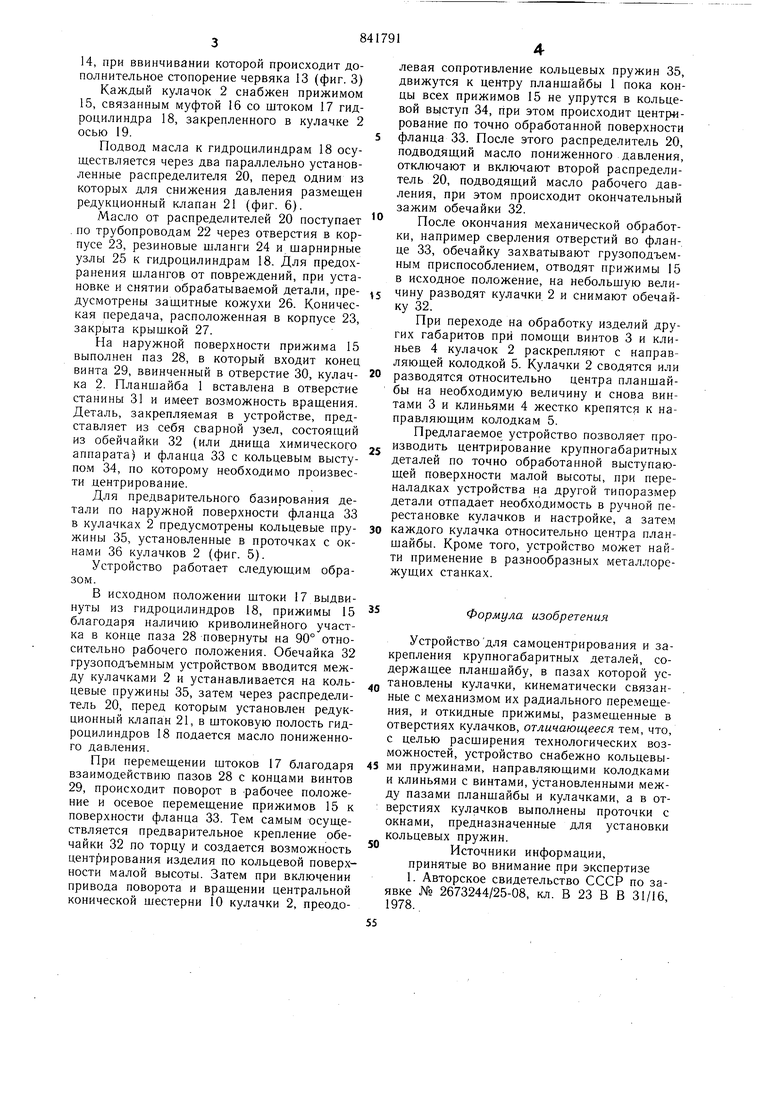

На фиг. 1 представлено предлагаемое устройство, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - прижим при закреплении детали; на фиг. 5 - сечение В-В на фиг. 1; на фиг. 6 - гидросхема устройства.

Устройство состоит из планщайбы 1, четырех кулачков 2, каждый из которых посредством винтов 3 и клиньев 4 (фиг. 3) крепится к направляющим колодкам 5, расположенным в пазах планщайбы I. Для предохранения от выпадания направляющих колодок 5 из пазов планщайбы 1, при раскреплении с кулачками 2, предусмотрены упоры 6 Каждый кулачок 2 через гайку 7 соединен с винтом 8, связанным конической щестерней 9 с центральной конической щестерней 10, вал 11 которой присоединен к приводу вращения (не показан). Для концов винтов 8 предусмотрены квадраты 12 под торцевой ключ. Для предварительной настройки кулачков 2 относительно центра планщайбы 1, каждая гайка 7 связана кинематической парой с самотормозящим червяком 13, один конец которого вращается в отверстии кулачка 2, а второй в резьбовой втулке

14,при ввинчивании которой происходит дополнительное стопорение червяка 13 (фиг. 3)

Каждый кулачок 2 снабжен прижимом

15,связанным муфтой 16 со штоком 17 гидроцилиндра 18, закрепленного в кулачке 2 осью 19.

Подвод масла к гидроцилиндрам 18 осуществляется через два параллельно установленные распределителя 20, перед одним из которых для снижения давления размещен редукционный клапан 21 (фиг. 6).

Масло от распределителей 20 поступает . по трубопроводам 22 через отверстия в корпусе 23, резиновые шланги 24 и шарнирные узлы 25 к гидроцилиндрам 18. Для предохранения шлангов от повреждений, при установке и снятии обрабатываемой детали, предусмотрены защитные кожухи 26. Коническая передача, расположенная в корпусе 23, закрыта крышкой 27.

На наружной поверхности прижима 15 выполнен паз 28, в который входит конец винта 29, ввинченный в отверстие 30, кулачка 2. Планшайба 1 вставлена в отверстие станины 31 и имеет возможность врашения. Деталь, закрепляемая в устройстве, представляет из себя сварной узел, состоящий из обейчайки 32 (или днища химического аппарата) и фланца 33 с кольцевым выступо.м 34, по которому необходимо произвести центрирование.

Для предварительного базирования детали по наружной поверхности фланца 33 в кулачках 2 предусмотрены кольцевые пружины 35, установленные в проточках с окнами 36 кулачков 2 (фиг. 5).

Устройство работает следующим образом.

В исходном положении штоки 17 выдвинуты из гидроцилиндров 18, прижимы 15 благодаря наличию криволинейного участка в конце паза 28 повернуты на 90° относительно рабочего положения. Обечайка 32 грузоподъемным устройством вводится между кулачками 2 и устанавливается на кольцевые пружины 35, затем через распределитель 20, перед которым установлен редукционный клапан 21, в штоковую полость гидроцилиндров 18 подается масло пониженного давления.

При перемещении штоков 17 благодаря взаимодействию пазов 28 с концами винтов 29, происходит поворот в -рабочее положение и осевое перемещение прижимов 15 к поверхности фланца 33. Тем самым осуществляется предварительное крепление обечайки 32 по торцу и создается возможность центрирования изделия по кольцевой поверхности малой высоты. Затем при включении привода поворота и вращении центральной конической шестерни 10 кулачки 2, преодолевая сопротивление кольцевых пружин 35, движутся к центру планщайбы 1 пока концы всех прижимов 15 не упрутся в кольцевой выступ 34, при этом происходит центрирование по точно обработанной поверхности

фланца 33. После этого распределитель 20, подводящий масло пониженного давления, отключают и включают второй распределитель 20, подводящий масло рабочего давления, при этом происходит окончательный зажим обечайки 32.

После окончания механической обработки, например сверления отверстий во фланце 33, обечайку захватывают грузоподъемным приспособлением, отводят прижимы 15 в исходное положение, на небольшую величину разводят кулачки 2 и снимают обечайку 32.

При переходе на обработку изделий других габаритов при помощи винтов 3 и клиньев 4 кулачок 2 раскрепляют с направляющей колодкой 5. Кулачки 2 сводятся или

разводятся относительно центра планщайбы на необходимую величину и снова винтами 3 и клиньями 4 жестко крепятся к направляющим колодкам 5.

Предлагаемое устройство позволяет производить центрирование крупногабаритных деталей по точно обработанной выступающей поверхности малой высоты, при переналадках устройства на другой типоразмер детали отпадает необходимость в ручной перестановке кулачков и настройке, а затем

каждого кулачка относительно центра планщайбы. Кроме того, устройство .может найти применение в разнообразных металлорежущих станках.

Формула изобретения

Устройстводля самоцентрирования и закрепления крупногабаритных деталей, содержащее планшайбу, в пазах которой установлены кулачки, кинематически связанные с механизмом их радиального перемещения, и откидные прижимы, размешенные в отверстиях кулачков, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабежно кольцевыми пружинами, направляющими колодками и клиньями с винтами, установленными между пазами планшайбы и кулачками, а в отверстиях кулачков выполнены проточки с окнами, предназначенные для установки кольцевых пружин.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2673244/25-08, кл. В 23 В В 31/16, 1978. за а 35 ге

В 1д

(рагЛ 19 .f3 f 3 ff - S /J W 78 25

3 -В

фиг. 5

сригЛ

Авторы

Даты

1981-06-30—Публикация

1979-03-23—Подача