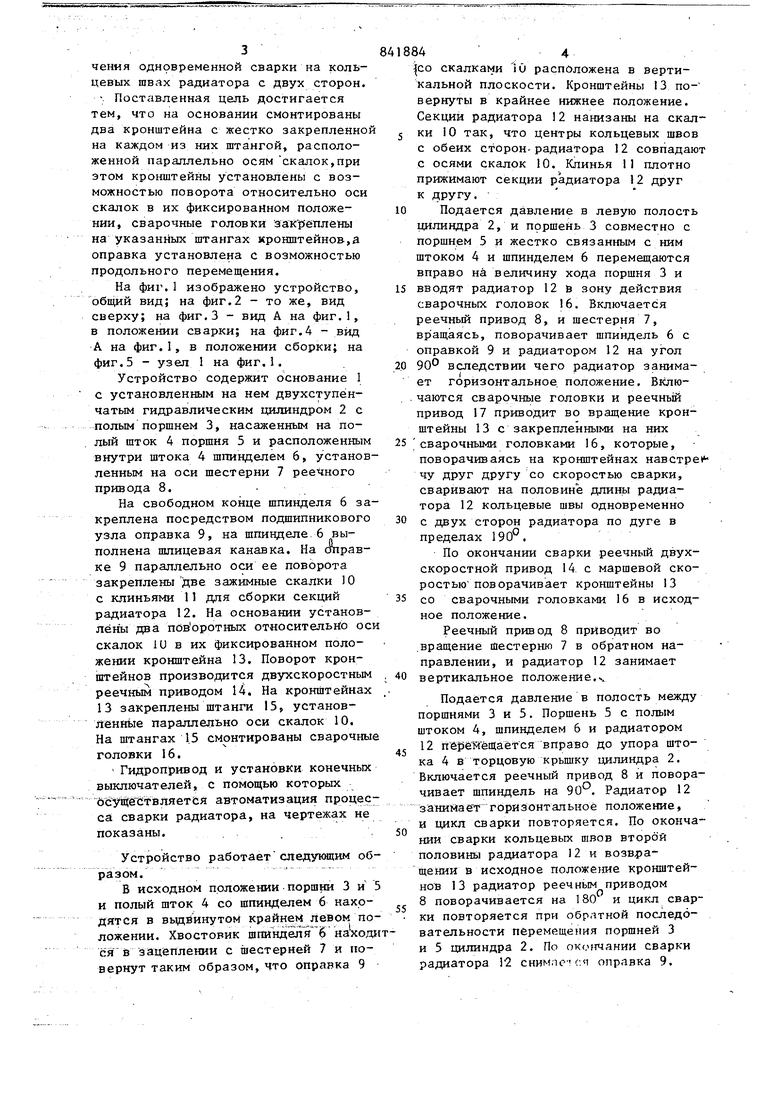

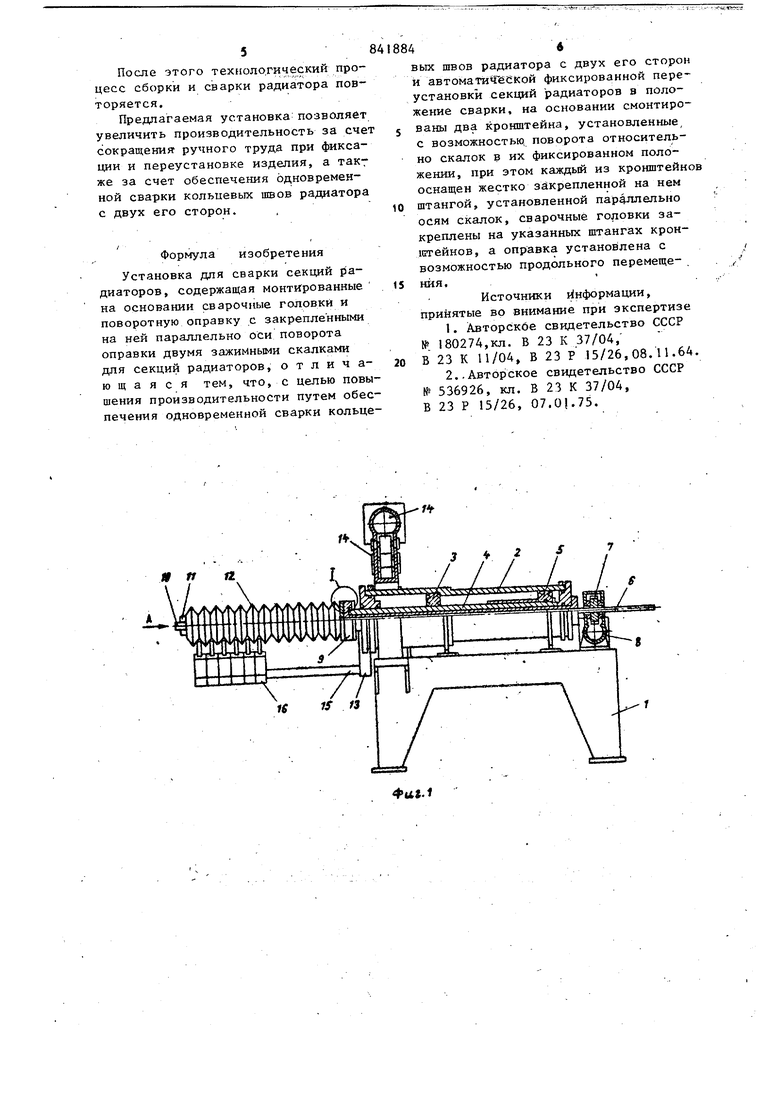

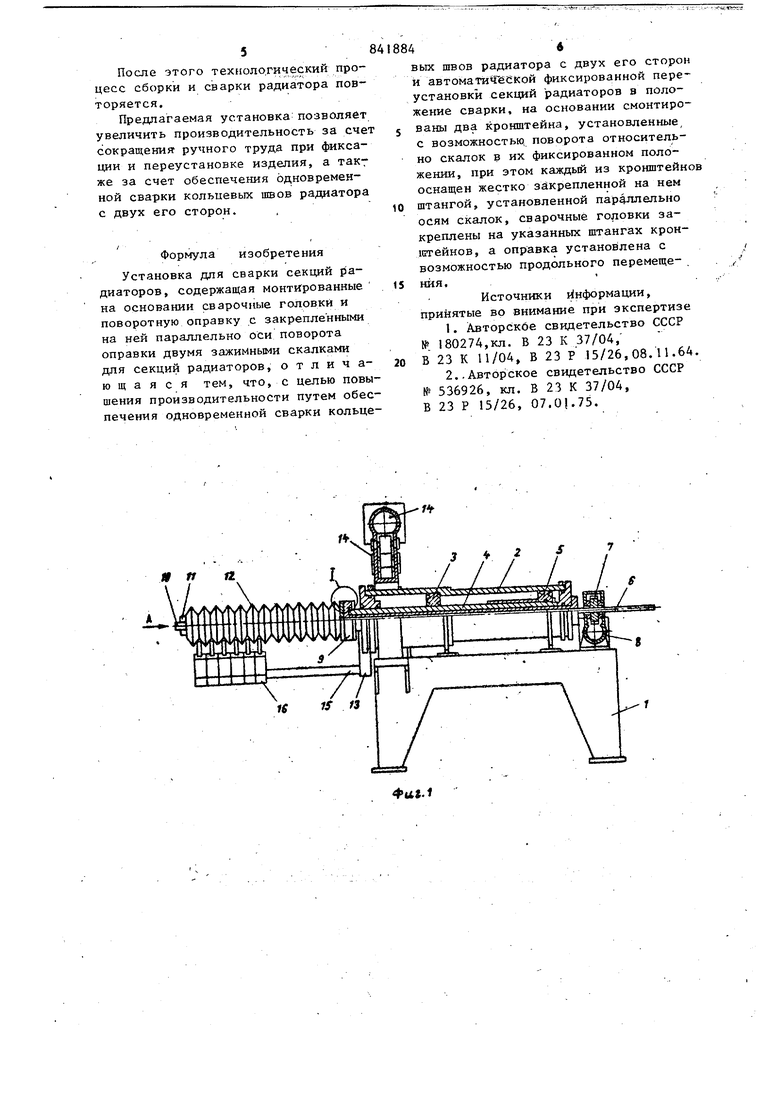

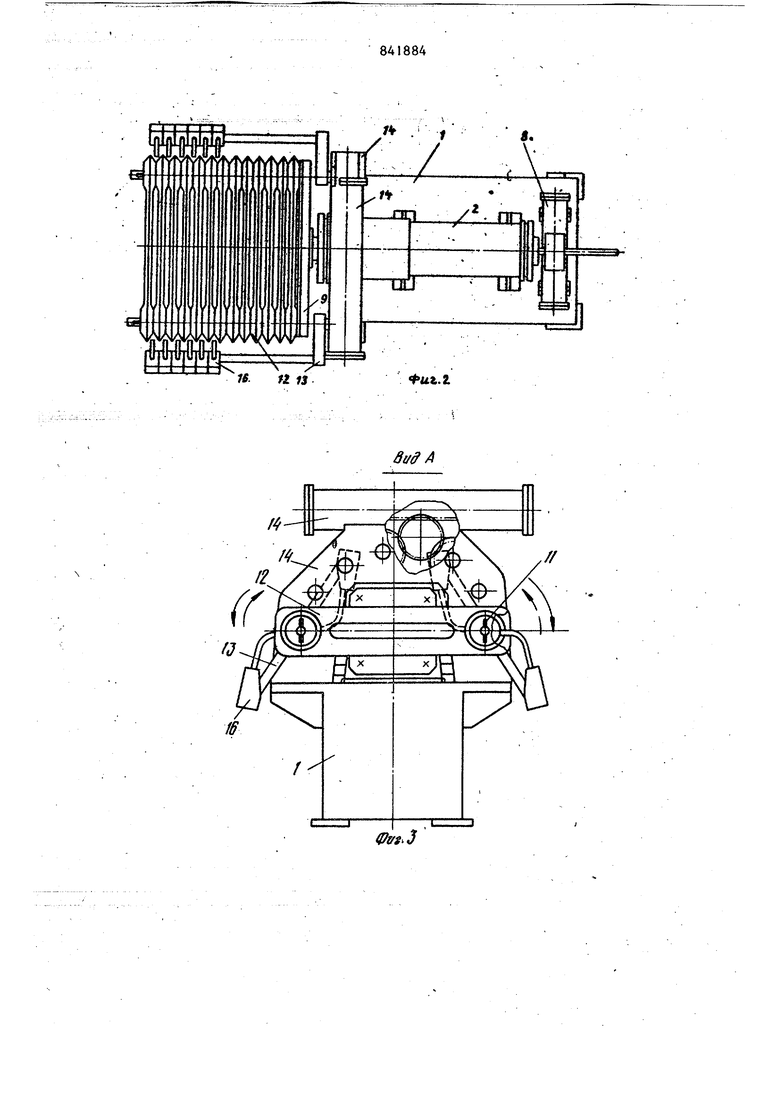

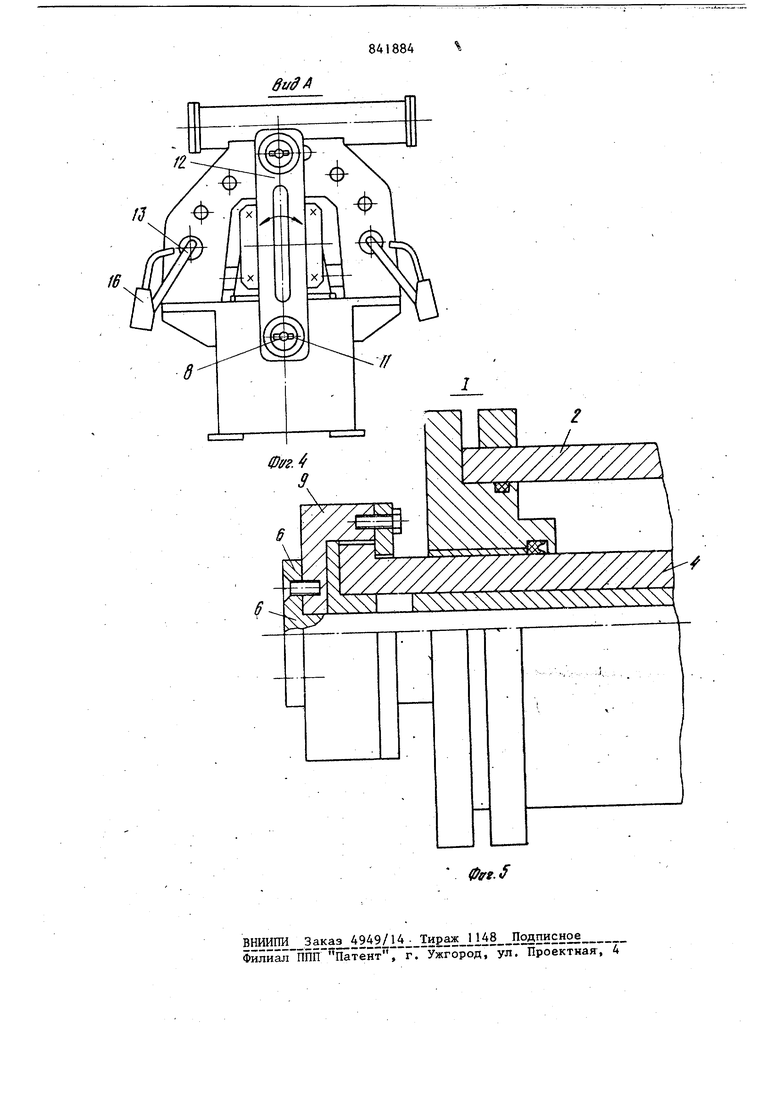

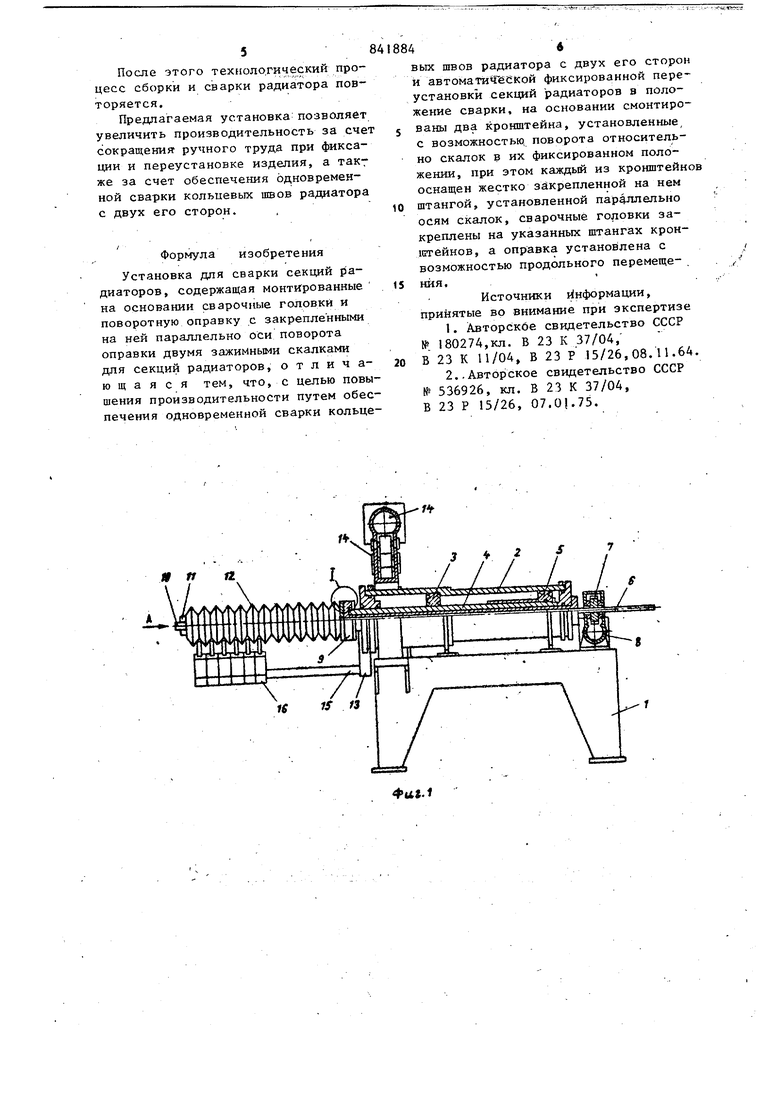

Изобретение относится к устройствам для сварки секционных нагре.вательньт приборов, в частности да1 сварки кольцевых швов отопительных секций радиаторюй в батарею. Известно устройство для сварки радиаторов, содержащее станину с электроприводом, на выходном валу которого смонтировано приспособление для закрепления секций радиаторов, а также сварочные головки C Недостатком устройства является низкая производительность,обусловленная наличием ручных операций, и невозможность переустайоЬкиизделия поворотом его на 180 для сварки обоих кольцевых Ъвов без снятия изделия с устройства. Наиболее близким-по технической сущности и. достигаемому результату к предлагаемому является устройство для сварки секций радиаторов, содержащее основание с электроприводом, на выходном валу которог смонтирована оправка с закрепленными на ней параллельно оси повррота оправки двумя зажимными скалками для секций радиаторов. Это устройство позволяет производить сэарку кольцевых швов радиатора поочередно с поворотом.радиатора на 80 без снятия изделия с устройства . Недостатком устройства является низкая производительность, обусловленная наличием ручных операций при повороте радиатора на фиксации его в положении сварки, а также невозможность одновременной сварки кольцевых швов радиатора с двух сторон в связи . с тем, что вращение радиатора осущест- вляется вокруг одной из осей оправки. Цель изобретения - увеличение производительности за счет исключения ручных операций при переустановке секций радиатора и фиксации его в одной позиции сварки и обеспечения одновременной сварки на кольцевых швах радиатора с двух сторон. -. Поставленная цель достигается тем, что на основании смонтированы два кронштейна с жестко закрепленно на каждом из них штангой, расположенной параллельно осям скалок,при этом кронштейны установлены с возможностью поворота относительно оси скалок в их фиксированном положении, сварочные головки закреплены на указанных штангах кронштейнов,а оправка установлена с возможностью продольного перемещения. На фиг.1 изображено устройство, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - вид А на фиг., в положении сварки; на фиг.4 - вид А на фиг.1, в положении сборки; на фиг.5 - узел 1 на фиг,1. Устройство содержит основание 1 с установленным на нем двухступенчатым гидравлическим цилиндром 2 с полым поршнем 3, насаженным на полый шток 4 поршня 5 и расположенным внутри штока 4 шпинделем 6, установ ленным на оси шестерни 7 реечного привода 8. На свободном конце шпинделя 6 за креплена посредством подшипникового узла оправка 9, на шпинделе.6 выполнена шпицевая канавка. На оправке 9 параллельно оси ее поворота закреплены две зажимные скалки 10 с клиньями 11 для сборки секций радиатора 12. На основании установлёны два поворотных относительно ос скалок 1U в их фиксированном положении кронштейна 13. Поворот кронштейнов производится двухскоростным реечным приводом 14. На кронштейнах 13 закреплены штанги 15, установленнЬ1е параллельно оси скалок 10. На штангах 1.5 смонтированы сварочны головки 16. Гидропривод и установки конечных выключателей, с помощью которых осУЖё СТвляется автоматизация процес са сварки радиатора, на чертежах не показаны. Устройство работает следующим об разом. В исходном положении поршни 3 и и полый шток 4 со шпинделем 6 нахо дятся в вьщвинутом крайнем левом по ложении. Хвостовик шпиндёля ёнаход ся в зацеплении с шестерней 7 и повернут таким образом, что оправка 9 со скалками 10 расположена в вертикальной плоскости. Кронштейны 13 повернуты в крайнее нижнее положение. Секции радиатора 12 нанизаны на скалки 10 так, что центры кольцевых швов с обеих сторон-радиатора 12 совпадают с осями скалок 10. Клинья И плотно прижимают секции радиатора 12 друг к другу. Подается давление в левую полость цилиндра 2, и поршень 3 совместно с поршнем 5 и жестко связанным с ним штоком 4 и шпинделем 6 перемещаются вправо на величину хода поршня 3 и вводят радиатор 12 и зону действия сварочных головок 16. Включается реечньй привод 8, и шестерня 7, вращаясь, поворачивает шпиндель 6 с оправкой 9 и радиатором 12 на угол вследствии чего радиатор занимает горизонтальное, положение, Включаются сварочные головки и реечньй привод 17 приводит во вращение кронштейны 13 с закрепленными на них сварочными головками 16, которые, поворачиваясь на кронштейнах навстреИ чу друг другу со скоростью сварки, сваривают на половине длины радиатора 12 кольцевые швы одновременно с двух сторон радиатора по дуге в пределах 190. По окончании сварки реечный двухскоростной привод 14 с маршевой скоростью поворачивает кронштейны 13 со сварочными головками 16 в исходное положение. Реечный привод 8 приводит во .вращение щестерню 7 в обратном направлении, и радиатор 12 занимает вертикальное положение. Подается давление в полость между поршнями 3 и 5. Поршень 5 с полым штоком 4, шпинделем 6 и радиатором 12 пёрёйещается вправо до упора штока 4 в торцовую крышку цилиндра 2. Включается реечный привод 8 и поворачивает шпиндель на 90°. Радиатор 12 занинает горизонтальное положение, и цикл сварки повторяется. По окончании сварки кольцевых швов второй половины радиатора 12 и возв ащении в исходное положение кронштейнов 13 радиатор реечным приводом 8 поворачивается на 180 и цикл сварКИ повторяется при обратной последовательности перемещения поршней 3 и 5 цилиндра 2. По окончании сварки радиатора 12 снимпс сч оправка 9. 5 После этого техноло.гический процесс сборки и сварки радиатора повторяется. Предлагаемая установка:позволяет увеличить производительность за счет сокращения ручного труда при фиксации и переустановке изделия, а так-;же за счет обеспечения од,новременной сварки кольцевых июов радиатора с двух его сторон. / Формула изобретения Установка для сварки секций радиаторов, содержащая монтированные на основании сварочные головки и поворотную оправку с закрепленными на ней параллельно оси поворота оправки двумя зажимными скалками для секций радиаторов, о т л и ч аю щ а я с я тем, что, с целью повышения производительности путем обеспечения одновременной сварки кольце4вьпс швов радиатора с двух его сторон и автоматичёекой фиксированной переустановки секций радиаторов в положение сварки, на основании смонтированы два кронштейна, установленные, с возможностью поворота относительно скалок в их фиксированном положении, при этом каждый из кронштейнов оснащен жестко закрепленной на нем штангой, установленной параллельно осям скалок, сварочные головки закреплены на указанных штангах кронштейнов, а оправка установлена с возможностью продольного перемещения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 180274,кл. В 23 К 37/04, В 23 К 11/04 В 23 Р 15/26,08.11.64, 2..Авторское свидетельство СССР № 536926, кл. В 23 К 37/04, В 23 Р 15/26, 07.О.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки внутренних и наружных швов отводов трубопроводов | 1981 |

|

SU996150A1 |

| С-ОБРАЗНЫЕ ШТОКОВЫЕ КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ, ВСТРОЕННЫЕ В РОБОТ | 2001 |

|

RU2221681C2 |

| ПРЕСС С ПРЕЦЕССИРУЮЩЕЙ ГОЛОВКОЙ | 2004 |

|

RU2256542C1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Установка для сборки и сварки кольцевых стыков базовой детали и детали насыщения | 1991 |

|

SU1782200A3 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДВУХСТОРОННЕЙ ПРИВАРКИ РЕБЕР ПРЕРЫВИСТЫМ ШВОМ | 1993 |

|

RU2094199C1 |

| Кантователь для сварки балок | 1980 |

|

SU927473A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Установка для сварки отводов трубопроводов | 1982 |

|

SU1115874A1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

tf Л 3 2 И/АЛ/ ж «i wbiasffisssa ..ч.Жил/чп gtSKSSS-f .iyi l jV ;Bi

/

16

U%.Z

Авторы

Даты

1981-06-30—Публикация

1979-08-13—Подача