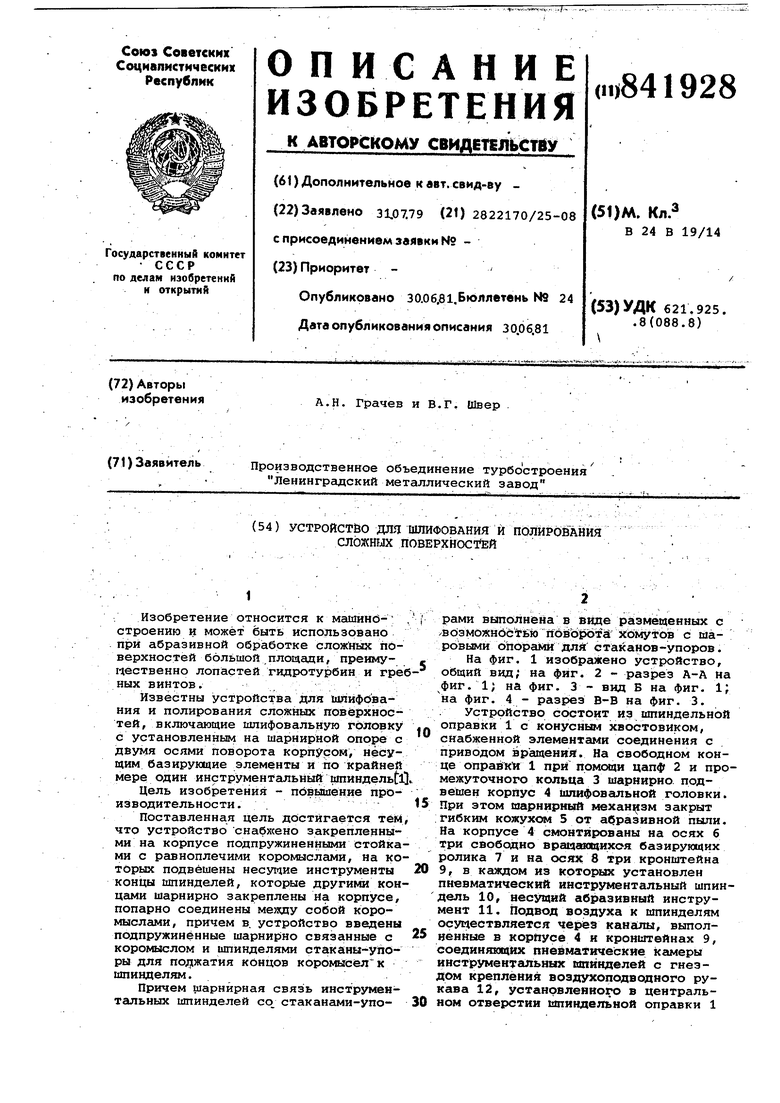

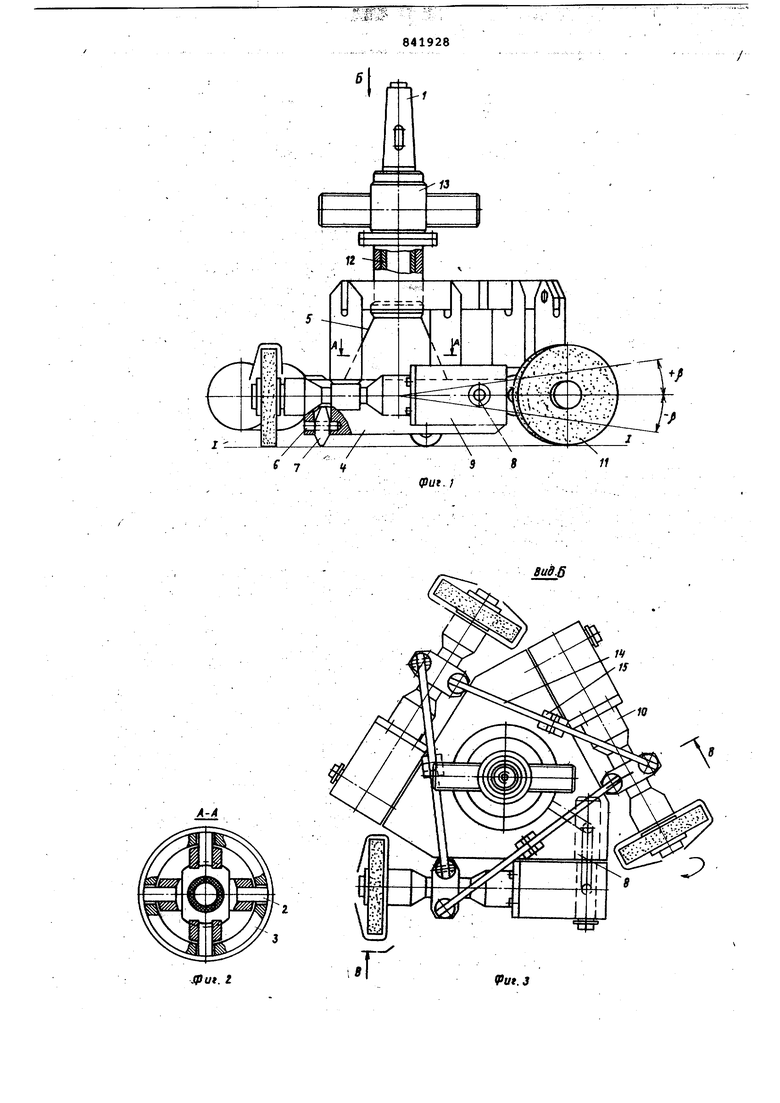

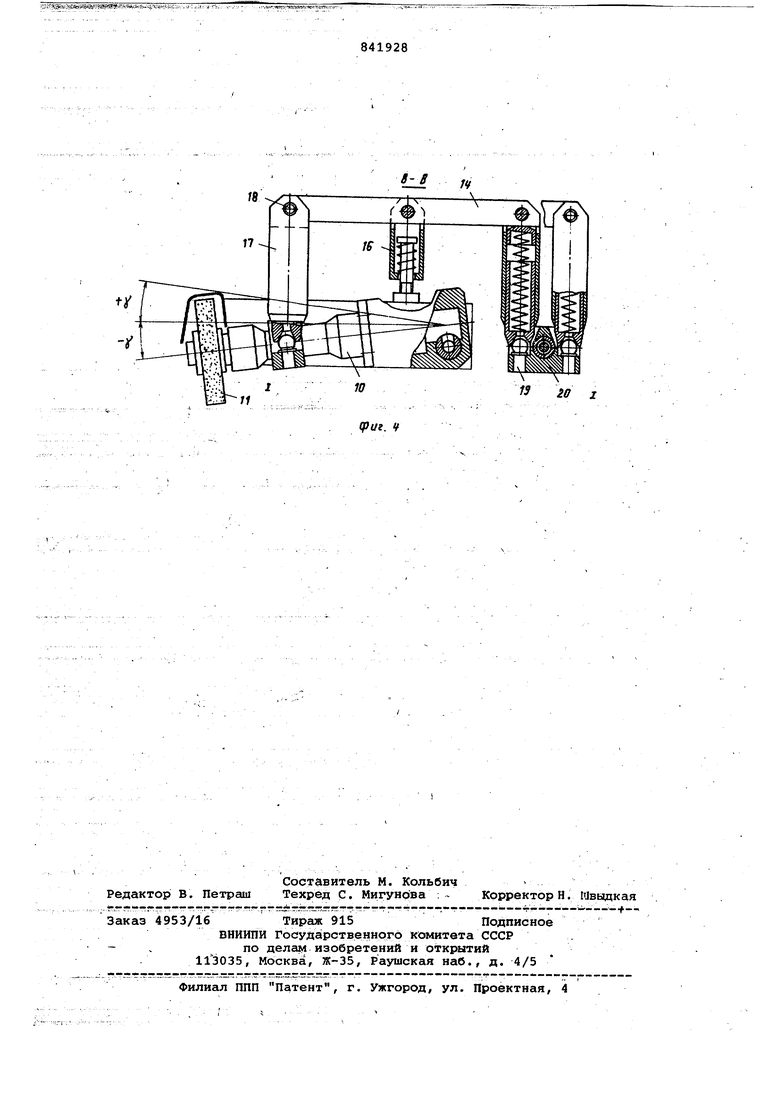

, 1 : Изобретение относится к машинбстроению и может быть использовано при абразивной обработке сложных поверхностей большой площади, преиму1«1ественно лопастей гидротурбин и греб ных винтов. .: Известны устройства для шлифования и полирования сложных поверхностей включающие шлифовальную гЬЯовку с установленным на шарнирной опора с двумя осями поворота корпусом, несущим баз ирукхцие элементы и по крайней мере один инструментальный шпиндельС Цель изобретения - пбвышеиие производительности. . Поставленная цель достигается тей что устройство снабжено закрепленными на корпусе подпружиненными стойками с равноплечими коромыслами, на которых подвешены несущие инструменты концы шпинделей, которые други№1 концами шарнирно закреплены На корпусе, попарно соединены медцу собой коромыслами, причем в. устройство введены подпружиненные шарнирно связанные с коромыслом и шпинделями стаканы-уйоры для под(жатия концов коромысёл к шпинделям. Причем шарнирная связь инструментальных шпинделей со стакангини-упорами выполн1ена в виде размещенных с /вбзможнбстгью поёоротй хомуто)в с шаровыми опорами для стаканов-упоров. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3. Устррйство состоит из шпиндельной оправки 1 с конусным хвостовиком, снабженной элементами соединения с приводом Вращений. На свободном конце опрай кй 1 при помощи цапф 2 и промежуточного кольца 3 шарнирио подвешен корпус 4 (шшфовальной головки. При этом шарнирный механизм закрыт Гибким кожухом 5 от абразивной пыли. На корпусе 4 смонтированы на осях 6 три свобрдио вращающихся базирующих ролика 7 и на осях 8 три кронштейна 9, в каждом иэ которых установлен пневматический инструментальный шпиндель 10, абразивный инструмент 11. Подвод воздуха к шпинделям осуществляется через каналы, выполненные в корпусе 4 и кронштейнах 9, соединяющих пмейматические кгшеры инструментальных шпинделей с гнездом крепления воэдухоподводного рукава 12, установленного в центральном отверстии шпиндельной оправки 1 С возможностью осевого перемещения, Для присоединения рукава 12 к шлангам воздушной сети на оправке 1 зайреплена вращающаяся муфта 13. Конец шпинделя, несущего инструмент 11, подвешен на двух равнОплечйх коромыслах 14, установленных на реях 15, смонтированных на скрепленных с корпусом 4 пружинных стойках 16. Коромысла 14 соединяют инструментальные шпиндели 10 попарно друг с другом.. При этом оба конца каждого коромысла упруго поджаты к инстру ментальным шпинделям через пружинные стаканы-упоры 17, подвижно установленные на осях 18 и шаровых опорах 19, смонтированных на хомутах 20, свободно вращшзщихся (без осерого.пе ремецения) в заточках на шейках корпусов инструментальных шпинделей. На каждом хомуте 20 симметрично установ лено по две шаровые опоры 19. Устройство конусным хвостовиком оправки 1 устанавливается и закрепля ется с помощью закладного элемента в шпинделе, например, радиально-сверлильного станки. Устройство работает следующим образом. . Перед обработкой изделия устройство базирующими роликами 7 устанавливается На обрабатываемую поверхность. При подаче воздуха через муфту 13 и воздухопроводный рукав 12 со общается вращение абразивным инструментам 11. Ллифовальной головке за счет шпинделя станка придается рабочее вращательное движение и за счет перемещения головки по хоботу станка или вращения вокруг колонны сообщается движение подачи. В каждый момент обработки при перемещении инструмента рабочая поверхность последнего располагается по касательной к обрабатываемой поверхности. Постоянный контакт базирующих ро; ликов 7 и абразивного инструмента 11 с поверхностью изделия обеспечивается собственным весом устройства и ре ечным механизмом вертикального перемещения станка (не показан) . ШарМирное закрепление -корпуса 4 головки на оправке 1 обеспечивает качание корпуса в пределах угла±р) относительно базовой плоскости Т-1. Тем qaMHM обеспечивается оптималь ное ,п(эложение устройства относительно обрабатываемой поверхности, опрёделя мое базирующими роликами 7. За счет качания пневматических инструментальных шпинделей 10 вокруг осей 8 и силов ого механизма со стаканамиупорами создается равное усилие прижима каждого из трех,абразивных инструментов к обрабатываемой поверхно ти, в любой точке, независимо от геометрии изделия. Возможность поворота (качания) хо мута 20 с опорами 19 вокруг шейки корпуса инструментального шпинделя обеспечивает одинаковые усилия сжатия, возникающие в каждом из двух пружинных стаканов-упоров 17, при контакте каждого абразивного круга с поверхностью изделия, а равноплечие качающиеся коромысла 14, воспринимающие эти усилия, автоматически обеспечивают передачу равного по величине усилия сжатия всех пружин во всех стаканах-упорах 17 и стойках 16. Тем самьал создается среднее арифметическое усилий прижима всех трех абразивных инструментов независимо .от положения инструментов, находящихся выше или ниже базовой плоскости Т-1, определяемой роликами 7. Таким образом абразивный инструмент 11 совершает сложное рабочее движение относительно обрабатываемой поверхности изделия, соответствующее геометрии профиля, обработанного на предыдущей операции, т.е. происходит безразмерное прямое копирование предварительно обработанной профильной поверхности. При этом предлагаемое устройство позволяет обрабатывать профильную поверхность большой переменной кривизны, что достигается как за счет обеспечения качания корпуса головки в пределах угла i|j, . так и за счет качания самих инструментальных 111пинделей в пределах . Формула изобретения. 1.Устройство для шлифования и полирования сложных поверхностей, например лопастей гидротурбин и гребных винтов, включающее шлифовальную головку с установленным на шарнирной опоре с двумя Осями поворота корпусом, несущимбазирующие элементы, и по крайней мере .один инструментальный шпиндель, отличающеес я тем, что, с повышения производительности, устройство снабжено закрепленными йа корпусе подпружиненными стойками с равноплечими коромыслами, на которых подвешены несущие инструменты концы шпинделей, которые другими концами шарнирно закреплены на корпусе и попарно соединены между собой коромыслами, причем в устройство введены подпружиненные шарнирйо связанные с коромыслом и шпинделями стаканы-упоры для поджатия концов коромысел к шпинделям. 2.УстройсФво по п. 1,отличающееся тем, что шарнирная связь инструментальных шпинделей со стакайами-упорами выполнена в виде размещеййых с возможностью поворота хомутов с шаровыют опорами для стаканов-упоров . ИСТОЧНИКИ информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 174959, кл. В 24 В 1.9/04, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Механизм раскрытия инструменталь-НОй гОлОВКи РЕзьбОНАРЕзНОгО CTAHKA | 1979 |

|

SU806306A2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228250C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Устройство для чистовой обработки абразивным инструментом | 1974 |

|

SU878511A1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| Механизм раскрытия инструментальной головки | 1979 |

|

SU865569A1 |

| Устройство для финишной обработки деталей | 1980 |

|

SU876394A1 |

А-А

Sput. I

Вид-В

.j

841928 13 iO 1

Авторы

Даты

1981-06-30—Публикация

1979-07-31—Подача