(54) УСТРОЙСТВО ДЛЯ РАСКРОЯ ЛИСТОВОГО МАТЕРИАЛА ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскроя материала | 1974 |

|

SU528195A1 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

| Установка для настилания полотнищ эластичных материалов и их раскраивания на заготовки | 1982 |

|

SU1066830A1 |

| Устройство для резки эластичного листового материала | 1978 |

|

SU740521A1 |

| УСТРОЙСТВО для стыковки и РАСКРОЯ ОБРЕЗИНЕННОГО ПОЛОТНА | 1970 |

|

SU286208A1 |

| Устройство для настилания и раскроя полотен ткани на закройном столе | 1980 |

|

SU880933A1 |

| Устройство для стыковки полос обрезиненного полотна | 1981 |

|

SU1131674A1 |

1

Изобретение относится к производству резинотехнических изделий и может быть использовано при нарезке косяков в процессе изготовления кошеных (балонных) тканей на диагонально-резательных машинах.

По основному авт. св. № 528195 известно устройство для раскроя листового материала, содержа шее смонтированные на станине узел резки, секционный многоленточный транспортер для подачи материала в зону резки и отвода отрезанных изделий и узел поджима .материала к опорной плоскости, выполненный в виде подвижной в вертикальной плоскости плиты с чередуюшимися выступами и пазами для прохождения лент транспортера, каждый выступ которой снабжен подпружиненным упором, расположенным в отверстии, выполненном в торцовой части выступа 1.

Недостатком известного устройства является то, что нарезанные изделия снимаются и собираются в кошейую тканьвручную с прикаткой шва ручным роликом. Операция эта трудная и утомительна я, а прочность и надежность шва,зависит от индивидуальной подготовки рабочего и не отличается ,стабильностью качества ручного труда.

Цель изобретения - повышение производительности и качества работы.

Указанная цель достигается тем, что устройство для раскроя листового материала, содержащее смонтированные на станине узел резки, секционный многоленточный транспортер для подачи материала в зону резки и отвода отрезанных изделий и узел поджима материала, к опорной плоскости, выполненный в виде подвижной в вертикальной плоскости плиты с чередующимися выступами и пазами для прохождения лент транспортера, каждый выступ которой снабжен подпружиненным упором, расположенным в отверстии, выполненном в торцовой части выступа, снабжено смонтированными на станине над замыкающей секцией многоленточного транспортера посредством кронштейнов направляющими, установленной в указанных направляющих с возможностью перемещения относительно них приводной кареткой и механизмом соединения отрезанных изделий в виде смонтированного на приводной каретке силового цилиндра, прикаточного ролика, установленного на штоке

силового иллиндра, нажимной пластины и настила, жестко установлённогопбд ремнями многоленточного транспортера. .

Настил механизма соединения отрезанных изделий снабжен планкой для ограничения перемещения последующего изделия и подпружиненной в вертикальной плоскости опорой для подъема предыдущего изделия над последующим.

Нажчмная пластина механизма .соединения шарнирно смонтирована на кронштейнах с возможностью качания в вертикальной плоскости.

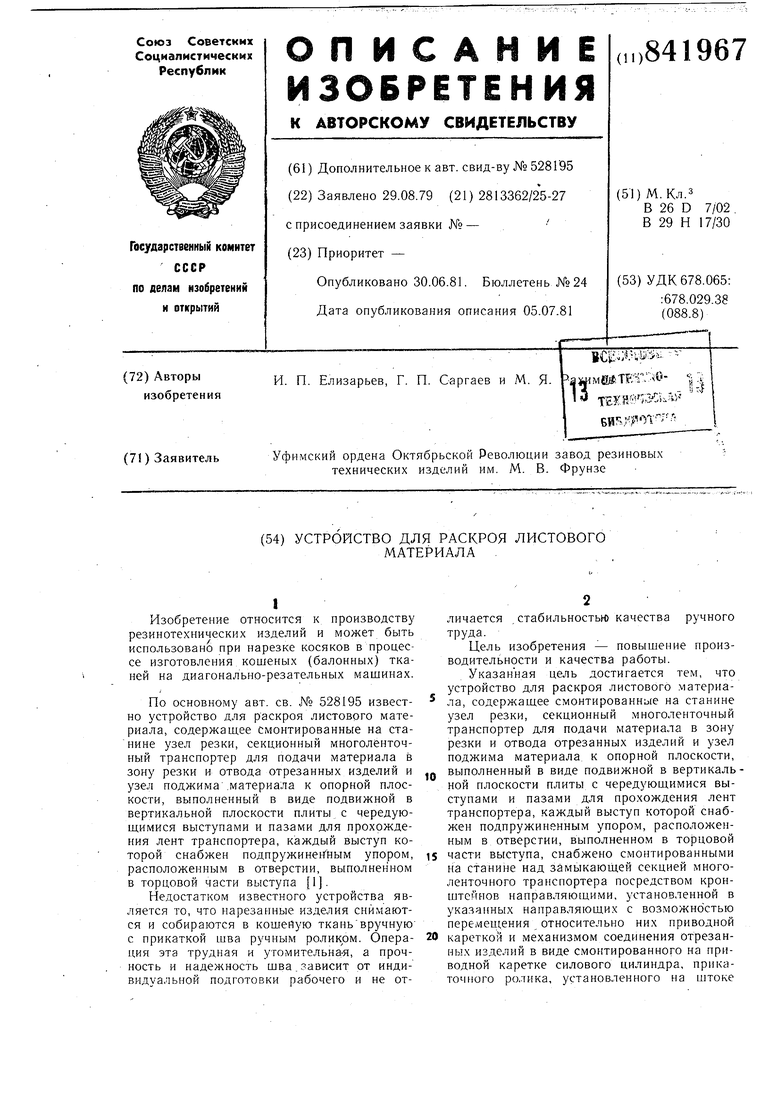

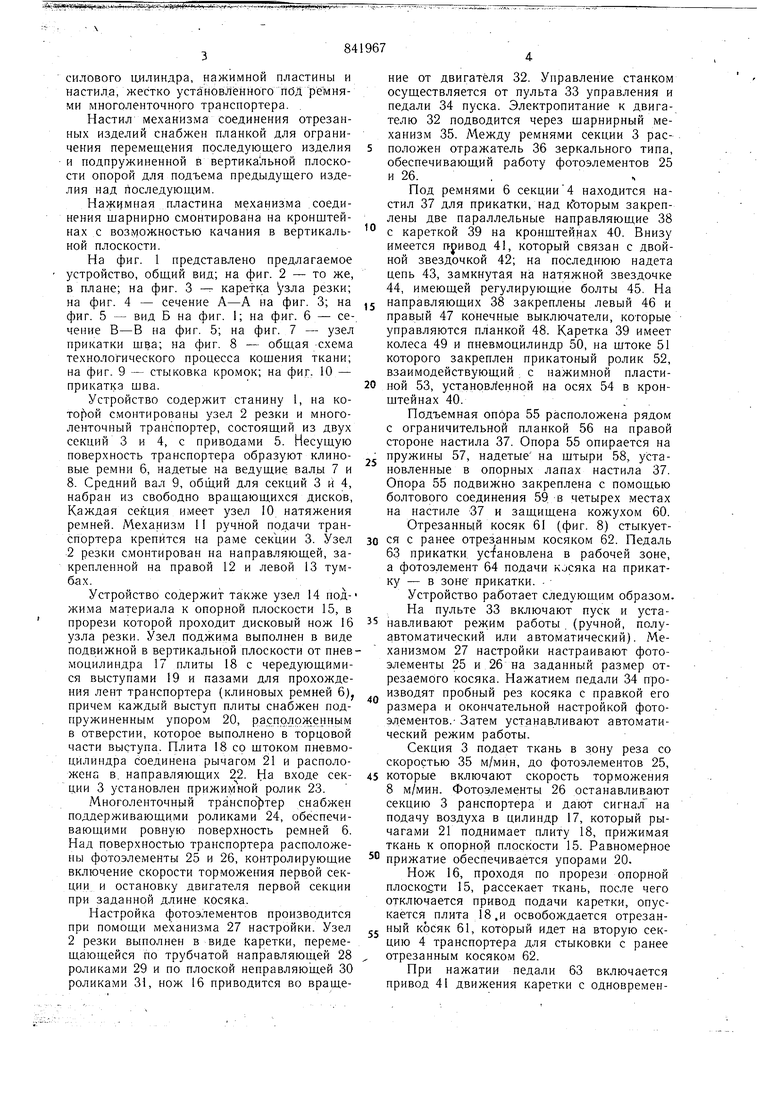

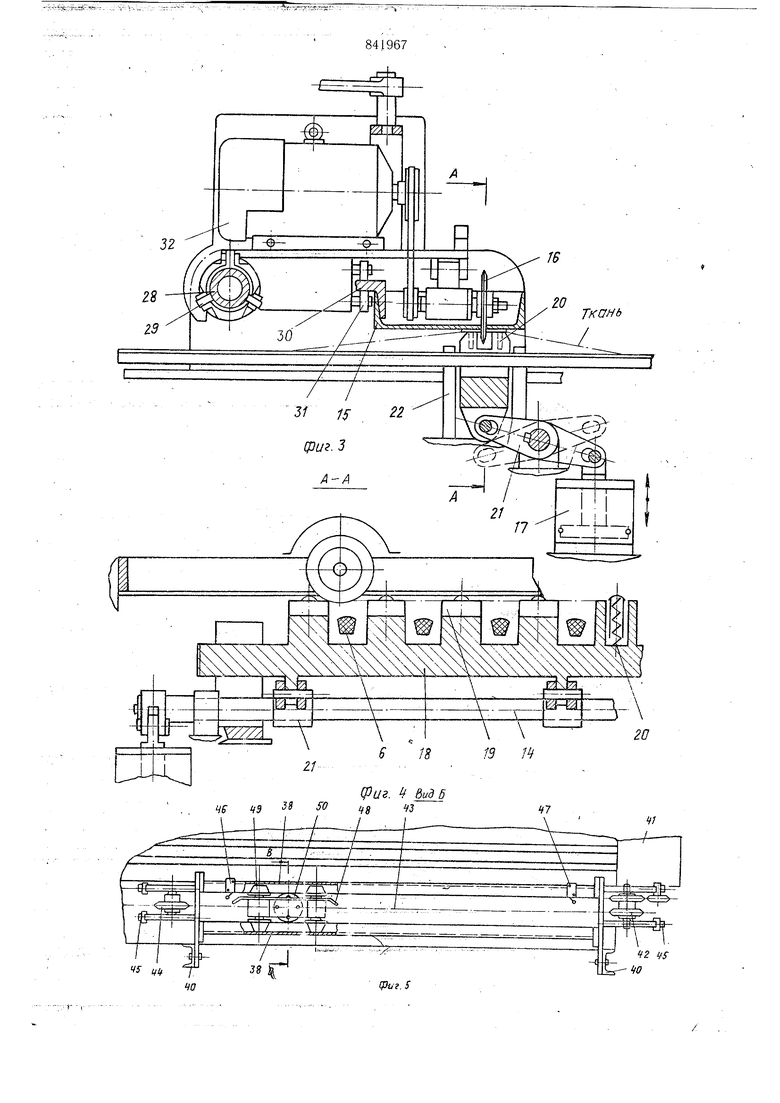

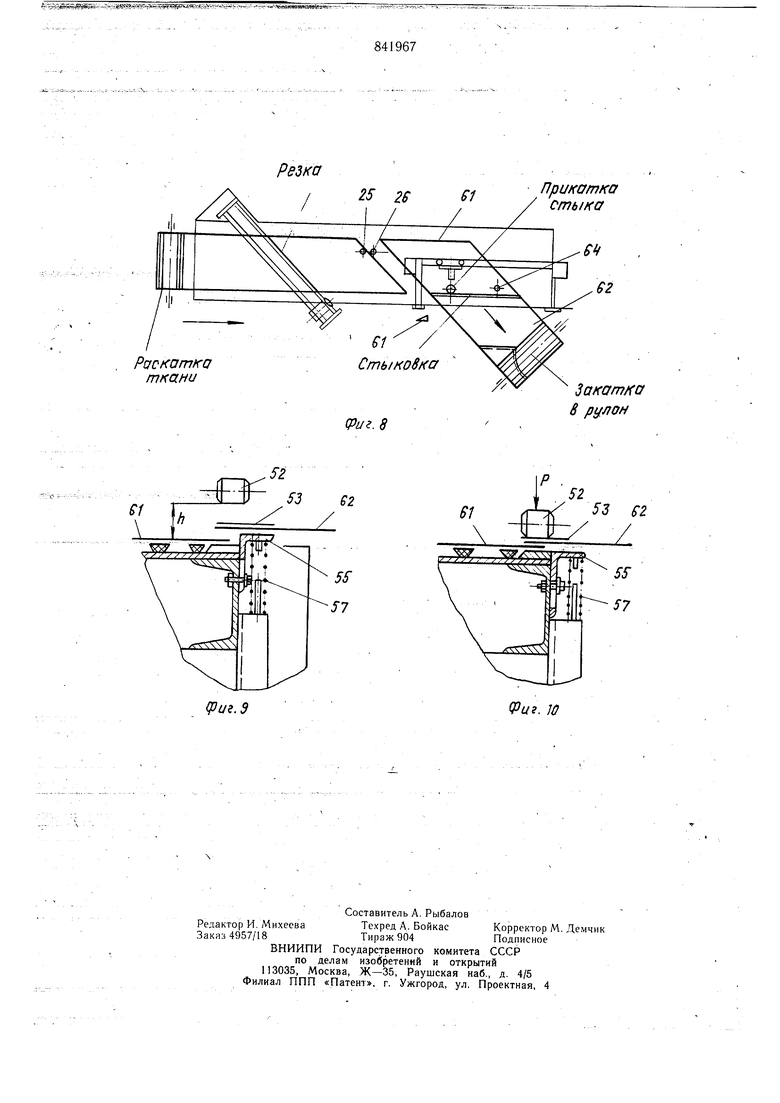

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - то же, в плане; на фиг. 3 -г каретка узла резки; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - вид Б на фиг. 1; на фиг. 6 - сечение В-В на фиг. 5; на фиг. 7 - узел прикатки щва; на фиг. 8 - общая -схема технологического процесса кощения ткани; на фиг. 9 - стыковка кромок; на фиг. 10 - прикатка шва.

Устройство содержит станину 1, на котор ой смонтированы узел 2 резки и многоленточный транспортер, состоящий из двух секций 3 и 4, с приводами 5. Несущую поверхность транспортера образуют клиновые ремни 6, надетые на ведущие валь 7 и 8. Средний вал 9, обихий для секций 3 и 4, набран из свободно вращающихся дисков, Каждая секция имеет узел 10 натяжения ремней. Механизм 11 ручной подачи транспортера крепится на раме секции 3. Узел 2 резки смонтирован на направляющей, закрепленной на правой 12 и левой 13 тумбах.

Устройство содержит также узел 14 поджима материала к опорной плоскости 15, в прорези которой проходит дисковый нож 16 узла резки. Узел поджима выполнен в виде подвижной в вертикальной плоскости от пневмоцилиндра 17 плиты 18 с чередующимися выступами 19 и пазами для прохождения лент транспортера (клиновых ремней 6), причем каждый выступ плиты снабжен подпружиненным упором 20, расположеннь м в отверстии, которое выполнено в торцовой части выступа. Плита 18 со штоком пневмоцилиндра соединена рычагом 21 и расположена в. направляющих 22. На входе секции 3 установлен прижим ной ролик 23.

Многоленточный транспо тер снабжен поддерживающими роликами 24, обеспечивающими ровну о поверхность ремней 6. Над поверхностью транспортера расположены фотоэлементы 25 и 26, контролирующие включение скорости торможения первой секции и остановку двигателя первой секции при заданной длине косяка.

Настройка фотоэлементов производится при помощи механизма 27 настройки. Узел 2 резки выполнен в виде Каретки, перемещающейся по трубчатой направляющей 28 роликами 29 и по плоской неправляющей 30 роликами 3i, нож 16 приводится во вращение от двигателя 32. Управление станком осуществляется от пульта 33 управления и педали 34 пуска. Электропитание к двигателю 32 подводится через шарнирный механизм 35. Между ремнями секции 3 расположен отражатель 36 зеркального типа, обеспечивающий работу фотоэлементов 25 и 26.,

Под ремнями 6 секции4 находится настил 37 для прикатки, над кЪторым закреплены две параллельные направляющие 38

с кареткой 39 на кронштейнах 40. Внизу имеется привод, 41, который связан с двойной звездочкой 42; на последнюю надета цепь 43, замкнутая на натяжной звездочке 44, имеющей регулирующие болты 45. На

5 направляющих 38 закреплены левый 46 и правый 47 конечные выключатели, которые управляются планкой 48. Каретка 39 имеет колеса 49 и пневмоцилиндр 50, на штоке 51 которого закреплен прикатоный ролик 52, взаимодействующий с нажимной пластиной 53, ycтaнoв feннoй на осях 54 в кронштейнах 40.

Подъемная опора 55 расположена рядом с ограничительной планкой 56 на правой стороне настила 37. Опора 55 опирается на - пружины 57, надетые на штыри 58, установленные в опорных лапах настила 37. Опора 55 подвижно закреплена с помощью болтового соединения 59 в четырех местах на настиле 37 и защищена кожухом 60. Отрезанный косяк 61 (фиг. 8) стыкуется с ранее отрезанным косяком 62. Педаль 63 прикатки уст ановлена в рабочей зоне, а фотоэлемент 64 подачи косяка на прикатку - в зоне прикатки. .

Устройство работает следующим образом. На пульте 33 включают пуск и устанавливают режим работы (ручной, полуавтоматический или автоматический). Механизмом 27 настройки настраивают фотоэлементы 25 и 26 на заданный размер отрезаемого косяка. Нажатием педали 34 производят пробный рез косяка с правкой его размера и окончательной настройкой фотоэдементов. Затем устана вливают автоматический режим работы.

Секция 3 подает ткань в зону реза со скоростью 35 м/мин, до фотоэлементов 25,

45 которые включают скорость торможения 8 м/мин. Фотоэлементы 26 останавливают секцию 3 ранспортера и дают сигнал на подачу воздуха в цилиндр 17, который рычагами 21 поднимает плиту 18, прижимая ткань к опорной плоскости 15. Равномерное

50 прижатие обеспечивается упорами 20.

Нож 16, проходя по прорези опорной плоскости 15, рассекает ткань, после чего отключается привод подачи каретки, опускается плита 18,и освобождается отрезанJ, ный косяк 61, который идет на вторую секцию 4 транспортера для стыковки с ранее отрезанным косяком 62.

При нажатии педали 63 включается привод 41 движения каретки с одновременной подачей воздуха в цилиндр 50 для опускания ролика 52 на пластину 53 (фиг. 7). Происходит прикатка шва внахлест на величину а на планке 56 и опоре 55 с усилием Р (фиг. 10). При набегании планки 48 на конечный выключатель 46 (или 47) привод 41 выключается, а ролик 52 поднимается на высоту h (фиг. 6). Опора 55под деист вием пружин 57 поднимается вверх,, отрывая ткань с липким слоем от планки 56 в зоне соединения для свободного движения состыкованного косяка на закатку в рулон (фиг. 8). После прохода косяка через фо-. тоэлемент 64 подается следующий отрезанный косяк на стыковку и соединение. Далее цикл повторяется. Предлагаемое устройство обладает высокой производительностью и позволяет повысить качество работы. Формула изобретения 1. Устройство для раскроя листового материала по авт. св. № 528195, отличающееся тем, что, с целью повышения производительности и качества работы, оно снабжено смонтированными на станине под замыкающей секцией многоленточного транспортера посредством кронштейнов направляющими, установленной в указанных направляющих с возможностью перемещения относительно них приводной кареткой и механизмом соединения отрезанных изделий в виде смонтированного на приводной каретке силового цилиндра, установленного на щтоке силового цилиндра, ролика, нажимной пластины и настила, жестко установленного под ремнями многолеиточного транспортера. 2.Устройство по п. 1, отличающееся тем, что настил механизма соединения отрезанных изделий снабжен нланкой для ограничения пере.мещения последующего изделия и подпружиненной в вертикальной плоскости опорой для подъема предыдущего изделия над последующим. 3.Устройство по п. 1, отличающееся тем, что нажимная пластина механнзма соединения щарнирно смонтирована на кронщте йнах с возможностью, качания в вертикальной плоскости. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Яо 528195, кл. В 26 D 7/02, 1974. : мрт11тг: I-.l.ll.. .- llWU4 че ЧЭ 48 t 5 / аг. dud § 13 /

еа

37

Резка Раскатка ткани (Pi/г. 8

841967 51 Стыковка Прикатка стыка 2акат/(а В рулон

Авторы

Даты

1981-06-30—Публикация

1979-08-29—Подача