(54) КОЛЬЦЕВОЕ СВЕРЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесперемычное сверло для сплошного сверления глубоких отверстий | 1976 |

|

SU607670A1 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| Способ сверления глубоких отверстий | 1975 |

|

SU569085A1 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Инструмент для вибросверления отверстий | 1983 |

|

SU1127703A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЯ | 2014 |

|

RU2567933C1 |

| Устройство для обработки глубоких отверстий | 1982 |

|

SU1034871A1 |

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| Кольцевое сверло | 1983 |

|

SU1186405A1 |

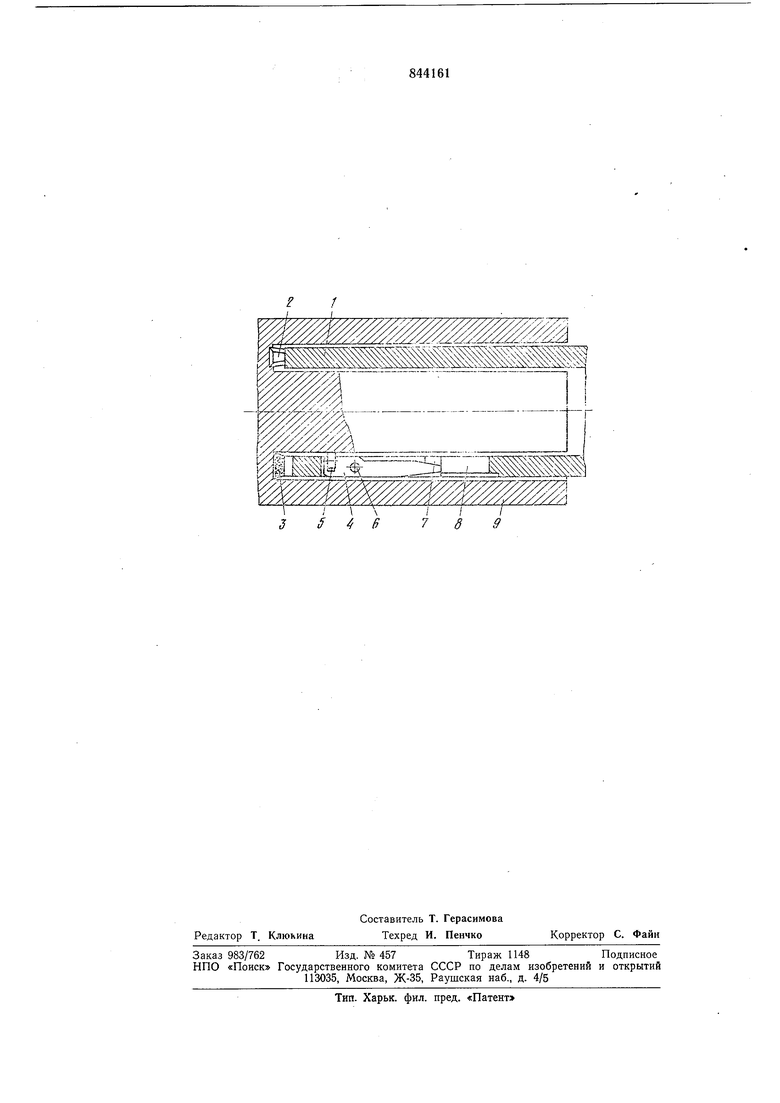

Изобретение относится к металлообработке и может быть использовано для сверления глубоких отверстий. Известна конструкция кольцевого сверла, в пустотелом корпусе которого закреплены режущие элементы 1. Однако при работе известного сверла происходит его увод с заданного направления, что приводит к образованию разностенности обрабатываемого изделия и снижает точность изготовления. Целью изобретения является обеспечение коррекции направления сверла в процессе резания. Это достигается тем, что сверло снабжено механизмом радиальных отжатий, выполненным в виде рычага, установленного на оси, закрепленной в корпусе, и толкателя, размещенного в выполненном отверстии корпуса, причем рычаг снабжен опорным роликом, установленным на одном из его концов и предназначенным для взаимодействия с высверливаемым стержнем, а свободный конец рычага предназначен для взаимодействия с толкателем. На чертеже изображено предлагаемое кольцевое сверло в разрезе. На рабочем торце пустотелого корпуса / закреплены режущие элементы 2 и формообразующий отверстие режущий элемент 3. Режущие кромки их заточены для работы по методу деления глубины резания, для чего ширина всех элементов 2, кроме третьего, уменьшена в сраеневии с шириной кольцевого паза, и они расположены в порядке возрастающей ширины режущей кромки. Головка снабжена механизмом ее радиальных отжатий, основной деталью которого является рычаг 4, снабженный опорным роликом 5, обращенным внутрь головки. Рычаг 4 размещен в плоскости расположения режущей кромки элемента 3 в отверстии, выполненном в корпусе /. Для возможности поворота рычага 4 он зафиксирован на оси 6, запрессованной в корпус /. Свободным концом рычаг 4 опирается на толкатель 7 привода качания 8, осуществляемого по закону синусоиды. Работает кольцевое сверло следующим образом. Сверление глубокого отверстия без коррекции его направления осуществляется обычным способом. Работая по методу деления глубины резания, режущие элементы 2 последовательно расширяют прорезаемый кольцевой паз в заготовке 9, и режущий элемент 3 доводит его до полной ширины, формообразуя внешней вершиной режущей кромки обрабатываемое отверстие в заготовке, а внутренней вершиной - оставляемый в заготовке стержень. При этом рычаг 4 отведен от поверхности стержня заготовки и опорный ролик 5 его поверхности не касается.

При обнаружении увода отверстия в каком-то направлении и смещения его оси с теоретической оси отверстия в момент, когда сторона отверстия во вращаюил,ейся заготовке, предельно приближенная к теоретнческой его оси, расположится за четверть оборота до формообразующего отверстия режущего элемента 3, включается механизм радиальный отжатий. Толкатель 7 под воздействием привода качаний 8 плавно нажимает с возрастающим усилием в течение четверти оборота заготовки на свободный конец рычага 4 и также плавно ослабляет нажим на него в течение следующей четверги оборота. Поворачиваясь на оси 6, рычаг 4 через ролик 5 прил ;имается передним концом к поверхности сердечника заготовки, передавая постепенно возрастающее реактивное усилие радиального отжатия на корпус головки и на режущий элемент 3 (наибольшего значения зсилие отжатия достигает в момент, когда режущим элементом 3 будет обрабатываться участок отверстия, предельно приближенный к теоретической оси отверстия). Кольцевое сверло при этом нажатии будет смещаться в сторону, на которой расположен формообразующий отверстие режущий элемент 3, вследствие чего радиус-вектор периферийной его верщины возрастает, траектория ее изменяется, и обработка поверхности на этом участке производится с постепенно возрастающим смещением от оси отверстия в течение четверти оборота. В последующей четверти оборота радиус-вектор периферийной верщины режущего элемента 3 будет уменьщаться с плавным сопряжением ее траектории с профилем второй половины отверстия. Благодаря синусоидальному закону изменения усилий, обеспечиваемых при этом

приводом качаний 8 на толкателе 7, траектория периферийной верщины формообразующего отверстия режущего элемента 3 будет представлять окружность. Обработка противоположной стороны отверстия в течение следующего полуоборота заготовки производится без отжатия сверла. При осуществлении качаний с каждым оборотом заI отовки получают на участке коррекции обрабатываемую поверхность, смещенную в заданном направлении.

Использование в предлагаемом кольцевом сверле для глубоких отверстий механизма радиальных отжатий головки обеспечивает в отличие от известных рещений возможность коррекции направления сверла в любом диаметральном сечении в процессе кольцевого сверления. Это исключает разностенность обрабатываемого изделия, обеспечивает прямолинейность оси отверстия и предотвращает брак.

Формула изобретения

Кольцевое сверло, в пустотелом корпусе которого закреплены режущие элементы, отличающееся тем, что, с целью обеспечения коррекции направления сверла в процессе резания, сверло снабжено механизмом радиальных отжатий, выполненным в виде рычага, установленного на оси, закрепленной в корпусе, и толкателя, размещенного Б выполненном отверстии корпуса, причем рычаг снабжен опорным роликом, установленным на одном из его концов и предназначенным для взаимодействия с высверливаемым стержнем, а свободный конец рычага предназначен для взаимодействия с толкателем.

Источник информации, принятый во внимание при экспертизе:

Авторы

Даты

1981-07-07—Публикация

1978-11-28—Подача