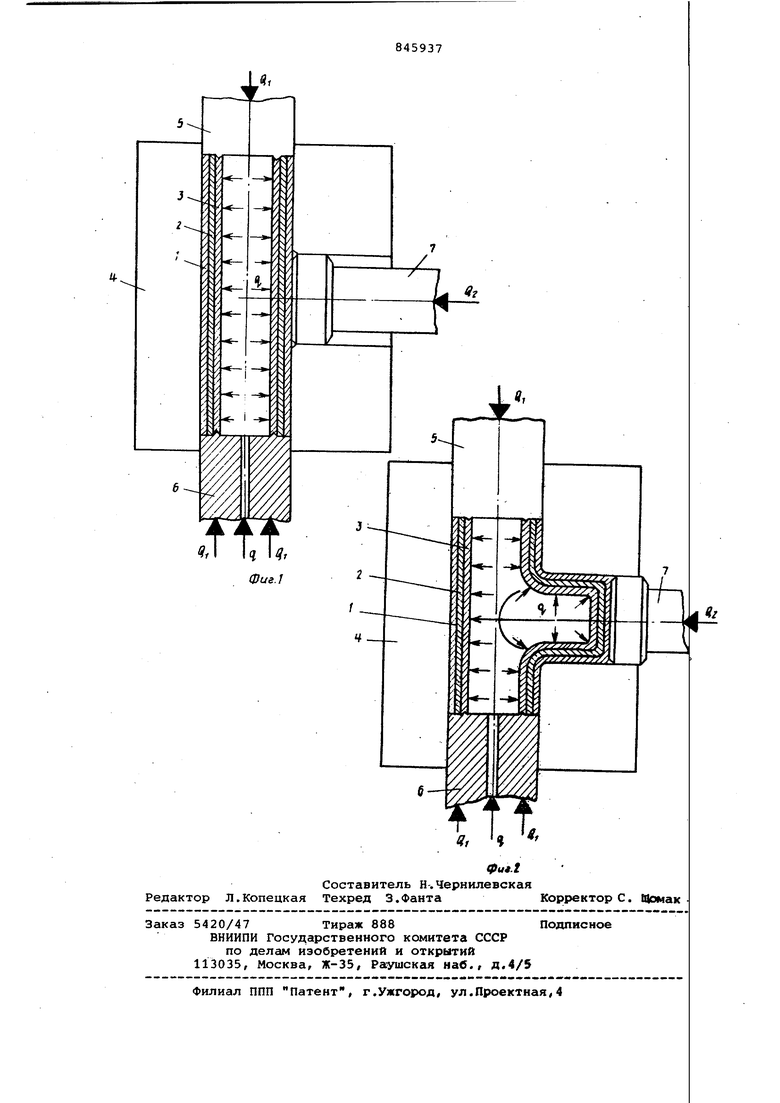

Изобретение относится к обработке металлов давлением, точнее к техноло гии получения полых деталей с отвода ми. Известен способ получения полых деталей с отводами из трубных заготовок, включающий укладку полой заготовки в разъемную матрицу, заполнение полости заготовки жидкостью, замыкание полости заготовки, подачу жидкости высокого давления в полость заготовки, осевую осадку заготовки и подпор вершины штампуемого отвода 1. . Недостатками данного способа являются невозможность получения слоистых изделий и низкая производитель ;НОСТЬ, Цель изобретения - расширение тех нологических возможностей путем полу чения слоистых полых деталей с отводами и повышение производительности. Указанная цель достигается тем, что согласно способу получения псмшх детсшей с отводами, включающему уклгшку полой заготовки в матрицу, заполнение полости заготовки жидкостью герметизацию полости заготовки, формовку заготовки жидкостью высокого давления с одновременной осевой осад кой и подпором вершин формуемых от водов, в качестве заготовки берут заготовку, состоящую из свободно у тановленных одна в другую трубок, в процессе формовки заготовки жидкостью высокого давления с одновре менной осевой осадкой и подпором отводов осуществляют соединение тр бок между собой. На фиг.1 показана схема формооб разования в начальный момент; на фиг.2 - то же, в конце процесса фо мообразования. Перед началом формообразования заготовки 1-3 в виде трубок, имеющ необходимую толщину и соответствен убывающие наружные диаметры, разме тают одну в другой. Промежуточная заготовка 2 может быть неметалличе кой. Составленную таким образом слоистую заготовку помещают в поло разъемной матрицы 4. Полость внутренней заготовки 3 заполняют жидко тью и замыкают с обеих сторон осев ми пуансонсами 5 и 6. Затем создаю высокое давление q в полости внутренней заготовки. Жидкость под дав лением раздает последовательно вну треннюю, а затем и наружные загото ки, обеспечивая их надежное соединение друг с другом. Ввиду того, что полость внутренней заготовки замкнута и уплотнена по торцам, рабочая жидкость не попадает между трубами, составляющими рлоистую заготовку, что нарушило бы надежность соединения друг с другом. Одновременно с подачей рабочей жидкости производят осадку усилием Q осевыми пуансонсами 5 и 6 всех заготовок. Так как замкнута полость только внутренней заготовки, воздух вытесняется из зазоров между заготовками. Таким образом, отдельные заготовки, составляющие слоистую заготовку, деформируютс совместно и одновременно. Соединение заготовок друг с другом происходит в процессе формовки. Промежуточную заготовку 2 деформируют в з 1мкнутом объеме, образованном заготовками 1 и 3 и торцами осевых пуансонов 5 и 6. Вершину штампуемого отвода подпирают во избежание разрыва подпорным вкладышем 7 усилием Qx.Когда наружна заготовка 1 обладает достаточными пластическими и. прочностными свойствами, подпор вершин не производится Роль подпора для внутренних слоев в этом случае играет наружная заготовка. Пример . В качестве исходной слоистой заготовки берут заготовку, собранную из трех свободно размещаемых друг в друга трубок: наружная трубка ис Ст. 20 размером 0 28X1,9 м промежуточная трубка из меди МЗ размером ф 24x1 мм и внутренняя из Ст. 20 размером 022X1,4 мм. Давлени жидкости, подаваемой во внутреннюю трубу,составляет q 1700-2100 кг/см / усилие осевого сжатия ф 55-65 т. | Усилие подпора вершины формуемого отвода 0/J 2-4 т. В результате формообразования получают отвод высотой 25-28 мм, т.е. 0,9-1,0 d,где d наружный диаметр слоистой заготовки. Предлагаемый способ получения полых деталей с отводами позволяет получать слоистые заготовки и значительно повышает производительность. Формула изобретения Способ получения полых деталей с отводами, включающий укладку полой заготовки в матрицу, заполнение полости заготовки жидкостью, герметизаций полости заготовки, формовку заготовки жидкостью высокого давления с одновременной осевой осадкой и подпором вершин формуемых отводов, отличающийся тем, что, с целью расширения технологических возможностей путем получения слоистых полых деталей с отводами и повышения/производительности, в качестве заготовки берут заготовку, состоящую из свободно установленных одна в другую трубок, а в процессе формовки заготовки жидкостью высокого давления с одновременной осевой осадкой и подпором отводов осуществляют соединение трубок между собой. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3654785,кл .72-28, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для формовки полых изделий с отводами с использованием эластичного наполнителя | 1985 |

|

SU1310063A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 1993 |

|

RU2048225C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2006 |

|

RU2320440C1 |

| Устройство для изготовления полых деталей с отводами из трубной заготовки | 1975 |

|

SU551074A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

Авторы

Даты

1981-07-15—Публикация

1977-12-16—Подача