Изобретение относится к обработку металлов давлением, в Частности к штамповой оснастке для обработки листового материала.

Известен штамп с автоматическим временным упором, содержащий Ьерхнюю плиту с пуансоном и толкателем и нижнюю шлицу с упором, выполненным в виде стержня с выемкой на боковой поверхности, выступающего над зеркалом матрицы, и защелкой, взаимодействующей с выемкой упора и с тол кателем верхней плиты l.

Недостатком указанного штампа является невозможность его использования на прессах с малым ходом ползуна, так как для воздействия толкателя на защелку необходим достаточно большой ход верхней плиты,

. Наиболее близким по технической сути и достигаемому результату к изобретению является штамп с авто-, матическим временным упором, содержа1ций верхнюю плиту с пуансоном и нижнюю П.ПИТУ с матрицей и жестким съемником, несущим подвижный в осевом направлении упор, выступающий из съемника, установленный с возможностью контактирования с зеркалом матрицы и выполненный в виде стержн.я

с выемкой на боковой поверхности, защелку, по.цпружиненную в направлении, перпендикулярном оси упора, взаимодействующую своим концом с его выемкой и выполненную с пазом, и подвижный элемент, взаимодействующий с поверхностью, ограничивающей паз защелки 2Д.

Недостатком указанного штампа

10 является то, что он неприменим для обработки тонких листовых материалов, так как в этом случае подвижный элемент имеет ход, недостаточный для отвода защелки, съем полосы с 15 пуансона может произойти .раньше, чем упор будет взведен в нерабочее положение.

Цель изобретения - расширение диапазона толщин обрабатываемого ма20териала и повышение надежности работы.

Эта цель достигается тем, что в штампе с автоматическим временным упором, содержащем верхнюю плиту с

25 пуансоном и нижнюю плиту с матрицей и жестким съемником, несущим подвижный в осевом направлении упор, выступающий из. съёмника, установленный с возможностью контактировазания с зеркалом матрицы и выполненный

в виде стержня с выемкой на боковой поверхности, защелку, подпружиненную в направлении, перпендикулярном оси упора, взаимодействующую своим концом с его выемкой и выполненную с пазом, и подвижный элемент, взаимодействующий с поверхностью, ограничивающей паз защелки, на боковой поверхности упора со стороны выемки выполнен плавный выступ, примыкающи к выемке и взаимодействующий с концом защелки, подвижный элемент выполнен в виде двуплечего рдчага, установленного с возможностью взаимодействия одним своим концом с поверхностью, ограничивающей паз защелки, штамп снабжен толкателем, установленным на верхней плите с возможностью взаимодействия со вторым плечом рычага.

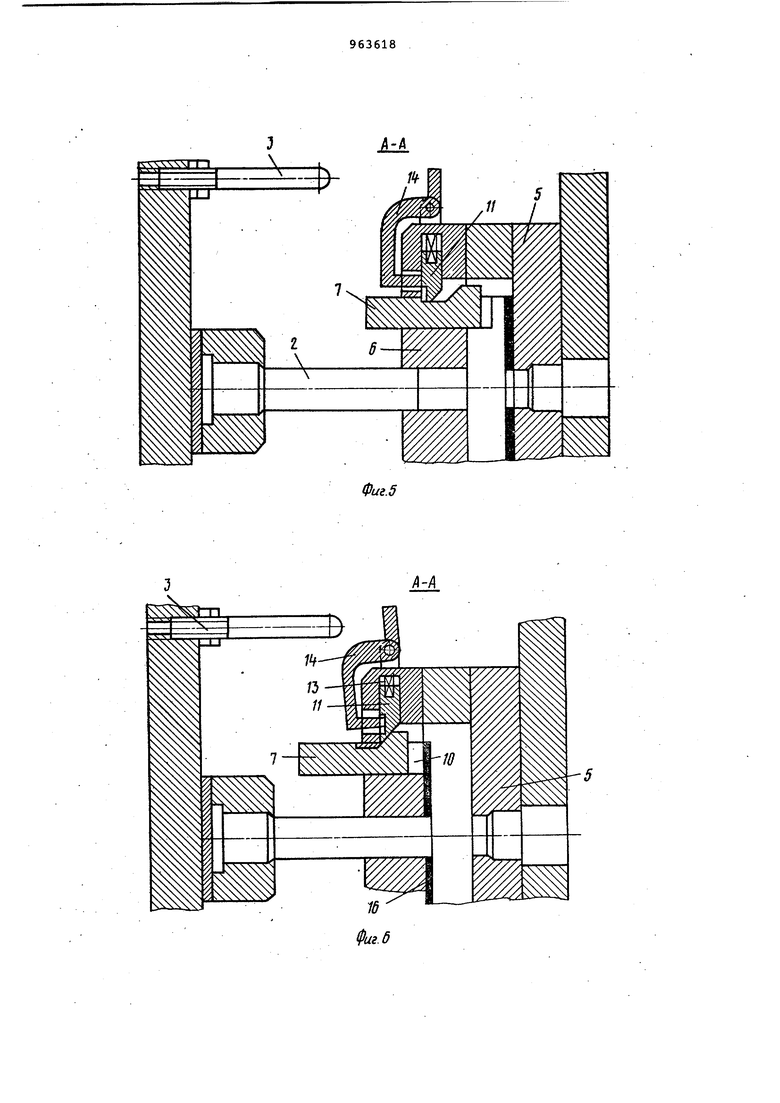

На фиг.1 изображен предлагаемый штамп, вид в плане на нижнюю плиту на фиг.2 - сечение -А н.а фиг.1, в момент пробивки отверстия в начале полосы; на фиг.З - сечение Б-Б на фиг. А, в момент пробивки отверстия в . начале полосы; на, фиг, 4 - сечение А-А на фиг.1, в момент взведения упора в верхнее нерабочее положение при съеме полосы с пуансона; на фиг.5 - то же, при нерабочем положении упора; на фиг.б - то же, в момент отвода защелки в крайнее положение; на фиг.7 - то же, при возвращении упора в исходное положение; на фиг.8 - сечение В-В на фиг,1 в момент отвода защелки в крайнее положение и фиксации ее рычагом; на фиг,9 - сечение Б-Б на фиг.1, в момент введения упора в верхнее нерабочее положение при съеме полосы с пуансона. Штамп содержит верхнюю плиту 1 с пуансоном 2 и толкателем 3 и нижнюю плиту 4 с матрицей 5 и съемником 6. На съемнике 6 установлен временнЕяй упор 7 с выемкой 8 и выступом 9 на боковой поверхности и с выемкой 10 на торце, защелка 11 с пазом 12, подпружиненная пружиной 13, и рычаг 14. На нижней плите 4 установлен также постоянный упор 15. Штамп работает следующим образом Заготовка 16 подается до упора 7, который находится в нижнем положений. После пробивки отверстия в начале заготовки 16 пуансоном 2 ходе верхней плиты 1 вверх заготовка 16 поднимает упор 7 за счет выем ки 8 упора 7 под действием пружины 13, стопорит упор 7 в верхнем положении что дает возможность при

втором ходе подачи заготовки 16 подать ее до постоянного упора 15. На втором ходе подачи заготовки 16 после пробивки отверстия пуансоном 2 и подъема плиты 1 заготовки 16, упираясь в торец упора 7, поднимает его в такое положение, при котором он своим выступом 9 отводит защелку 11 в прежнее положение, где рычаг 14 своим концом западает в паз 12 защелки 11, фиксируя ее, а освобожденный упор 7 возвращается в исходное положение.

При подаче следующей полосы и ходе плиты вниз толкатель 3, воздействуя на рычаг 14, освобождает защелку 11 и цикл повторяется.

Автс латический временный упор достаточно прост и надежен в работе и пригоден для работы штампа с материалами различной толщины.

Формула изобретения

Штамп с автоматическим временным упором, содержащий верхнюю плиту с пуансоном и нижнюю плиту с матрицей и жестким съёмником, несущим подвижный в осевом направлении упор, выступающий из съемника, установленный с возможностью контактирования с зеркалом матрицы и выполненный в виде стержня с выемкойна боковой поверхности, защелку, подпружиненную в направлении, перпендикулярном оси упора, взаимодействующую своим концом с его углублением и выполненную с пазом, и подвижный элемент, взаимодействующий с поверхностью, ограничивающей паз защелки, о т-л ичающийся Тем, что, с целью расширения диапазона толщин обрабатываемого материала и повышения надежности в работе, на боковой поверхности упора со стороны выемки выполнен плавный выступ, примыкающий к выемке и взаимодействующий с концо защелки, подвижный элемент выполнен в виде двуплечего рычага, установленного с возможностью взаимодействи одним своим концомс поверхностью, ограничивающей паз защелки, и штамп снабжен толкателем, установленным на верхней плите с возможностью взаимодействия с вторым плече рычага.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 735359, кл. В21 D 37/00 ,-02.08.77

2.Авторскоесвидетельство СССР № 795641, кл. В21 D 37/00,06.12.78 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический упор к штампу | 1986 |

|

SU1412850A1 |

| Штамп для обработки деталей из листового материала | 1989 |

|

SU1676715A1 |

| Штамп с автоматическим шаговым упором | 1981 |

|

SU950466A1 |

| Штамп для обработки листового материала | 1982 |

|

SU1142197A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1978 |

|

SU764790A1 |

| Штамп с автоматическим шаговым упором | 1983 |

|

SU1130427A1 |

| Комбинированный штамп | 1985 |

|

SU1233999A1 |

| Штамп для пробивки отверстий в полых деталях | 1976 |

|

SU647038A1 |

| Упор для вырубному штампу | 1977 |

|

SU710734A1 |

| Штамп для обработки листового материала | 1985 |

|

SU1294422A1 |

3rr

liA

/1-/Ч

Авторы

Даты

1982-10-07—Публикация

1981-01-12—Подача