(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ

МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования полых изделий из порошка | 1989 |

|

SU1616783A2 |

| Пресс-форма для прессования полых изделий из порошка | 1986 |

|

SU1491610A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Устройство для прессования изделий из порошка | 1986 |

|

SU1404177A1 |

| Устройство для прессования изделий из порошков | 1978 |

|

SU753644A1 |

| Устройство для прессования полых изделий из порошковых материалов | 1988 |

|

SU1538998A1 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1252045A1 |

| Устройство для гидростатического прессования трубчатых изделий из порошка | 1982 |

|

SU1061932A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

I

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования порошков.

Известна пресс-форма, включающая матрицу и пуансоны 1.

Однако она не обеспечивает равномерного уплотнения nd длине заготовки вследствие трения частиц порошка о стенки пресс-формы.

Наиболее близки.м по технической сущности и достигаемому эффекту к предлагаемому является устройство для прессования порошков, включающее матрицу упругую спиралевидную оболочку и деформирующий и Нагружающий элементь. Кроме того, устройство содержит направляющую втулку и привод, а деформирующий элемент выполнен в виде цилиндрической винтовой пружины 2. Однако данное устройство не позволяет получать высокоплотные изделия, так как закручиванием винтовой цилиндрической пружины невозможно создать значительное усилие в радиальном направлении. Наличие реверсивно вращающихся частей с зубчатым зацеплением усложняет конструкцию устройства. Это устройство не обладает также достаточной надежностью работы, так как при кручении пружины возможна ее поломка.

Цель изобретения - повыщение плотности нзделий, упрощение конструкции уст- ройства и повышение надежности его работы.

Указанная цель достигается тем, что в устройстве, включающем матрицу, упругую спиралевидную оболочку и деформирующий и нагружающий элементы, деформирующий элемент выполнен в виде кольцевых секторов, нагружающий элемент выполнен в виде конуса, причем деформирующий элемент расположен внутри упругой оболочки, коаксиально с ней, а кольцевые сектора установлены вокруг нагружающего

15 элемента.

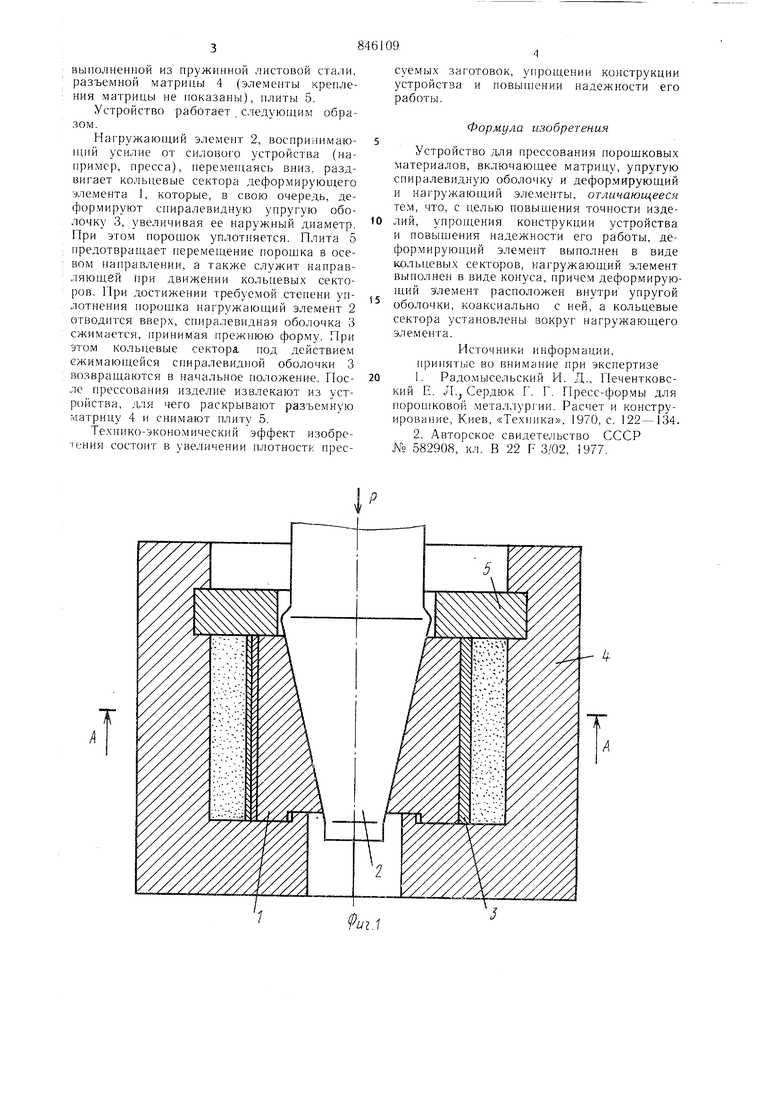

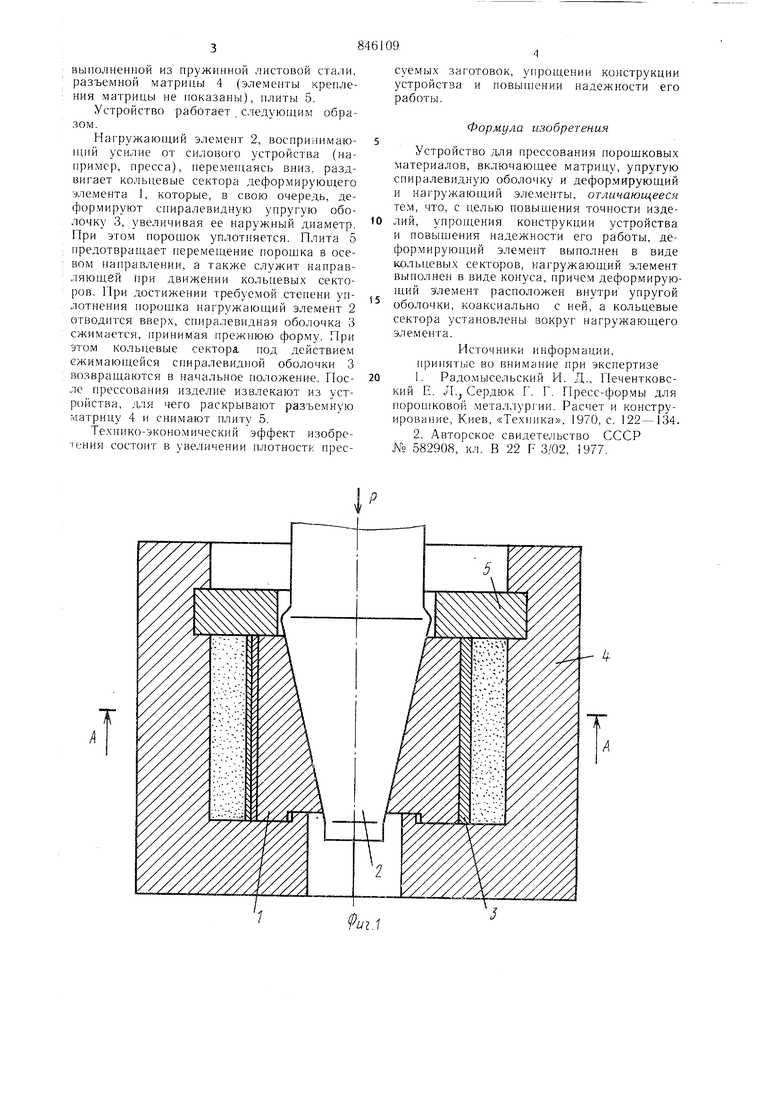

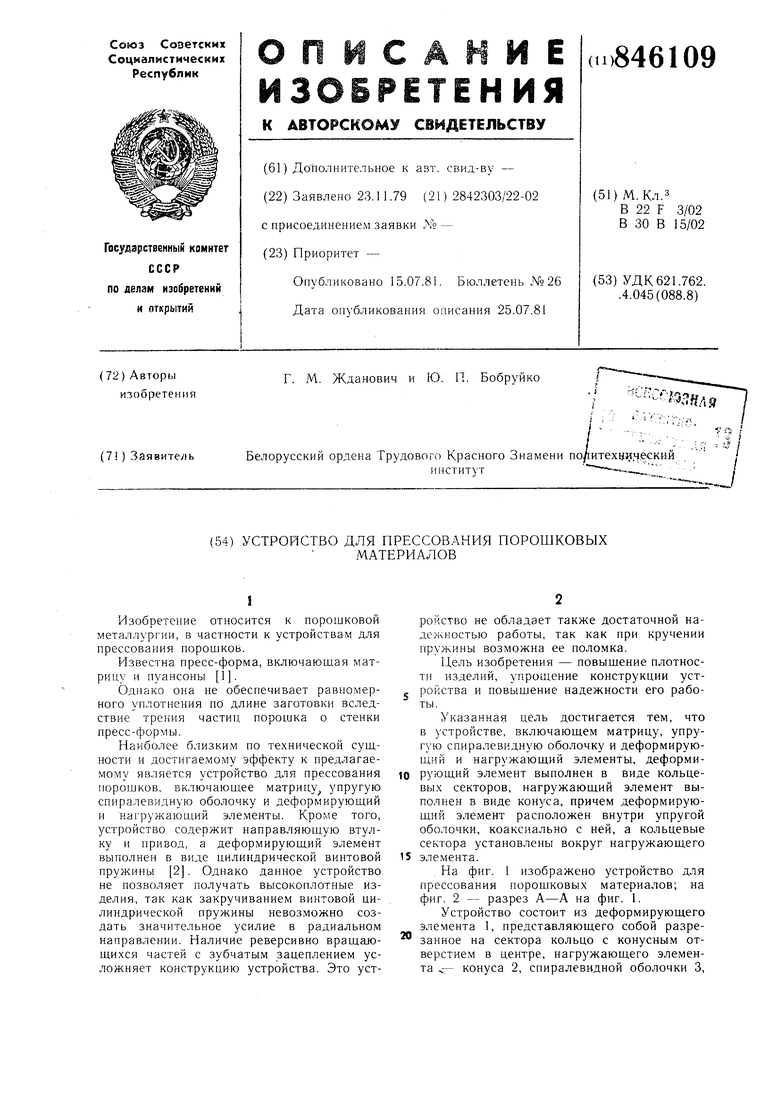

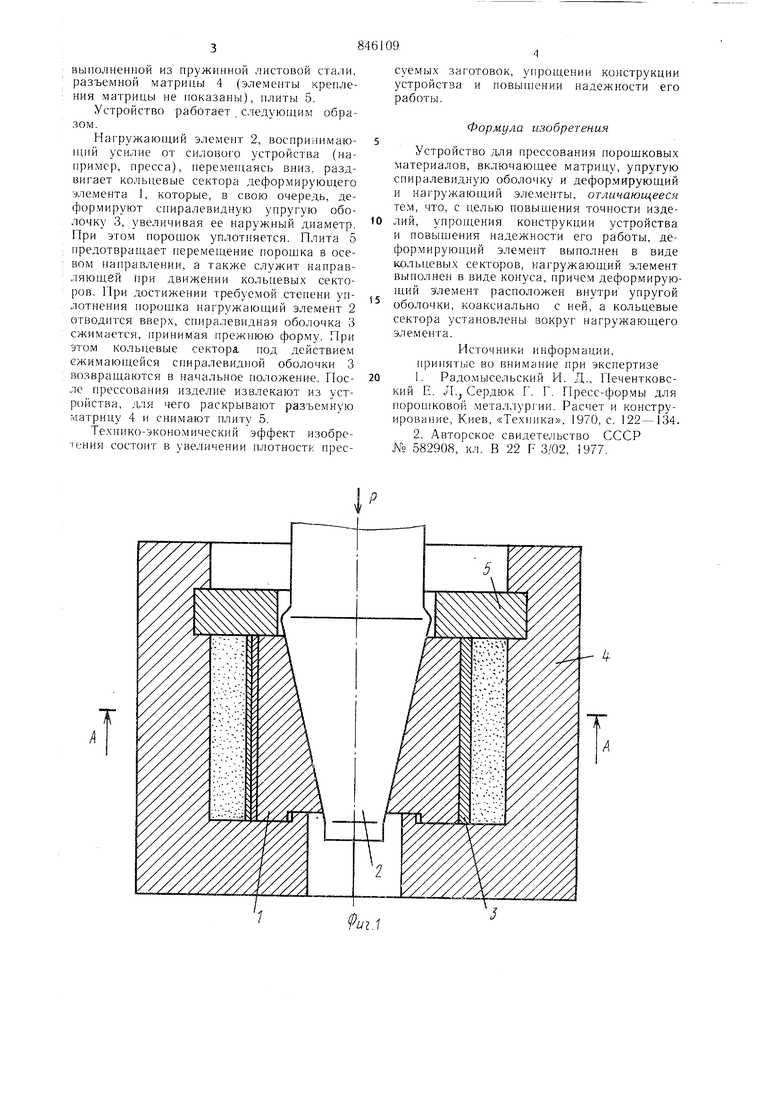

На фиг. 1 изображено устройство для прессования порошковых материалов; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из деформирующего элемента 1, представляющего собой разрезанное на сектора кольцо с конусным отверстием в центре, нагружающего элемента - конуса 2, спиралевидной оболочки 3,

выполненной из нружиннои листовой стали, разъемной матрицЕЛ 4 (элементы крепления матрицы не показаны), плиты 5.

Устройство работает . следуюндим образом.

Нагружающий элемент 2, воспринимающий усилие от силового устройства (например, пресса), перемещаясь вниз, раздвигает кольцевые сектора деформирующего элемента 1, которые, в свою очередь, деформируют спиралевидную упругую оболочку 3, увеличивая ее наружный диаметр. При этом порощок уплотняется. Плита 5 предотвращает перемещение порощка в осевом направлении, а также служит направляющей ри движении кольцевых секторов. При достижении требуемой степени уплотнения порощка нагружающий элемент 2 отводится вверх, спиралевидная оболочка 3 сжимается, принимая прежнюю форму. При этом кольцевые сектора, под действием сжимающейся спиралевидной оболочки 3 возвращаются в начальное положение. После прессования изделие извлекают из устройства, для чего раскрывают разъемную матрицу 4 и снимают плиту 5.

Техиико-эконо.мический эффект изобре|ения состоит в увеличении плотности прессуемых заготовок, упрощении конструкции устройства и повьпиении надежности его работы.

Формула изобретения

Устройство для прессования порошковых .материалов, включающее матрицу, упругую спиралевидную оболочку и деформирующий и нагружающий элементы, отличающееся те.м, что, с целью повышения точности издеЛИЙ, упрои;ения конструкции устройства и повыщения надежности его работы, деформирующий элемент выполнен в виде кольцевых секторов, нагружающий элемент выполнен в виде конуса, причем деформирующий элемент расположен внутри упругой оболочки, коаксиально с ней, а кольцевые сектора установлены вокруг нагружающего элемента.

Псточники информации, ирииятые во внимание при экспертизе

I. Радо.мысельский И. Д., Печентковский Е. Л. Сердюк Г. Г. Пресс-формы для порошковой металлургии. Расчет и конструирование, Киев, «Техника, 1970, с. 122-134.

1

4

Авторы

Даты

1981-07-15—Публикация

1979-11-23—Подача