Изобретение относится к трубопрокатному производству, а именно устройствам для резки трубы на мер ные заготовки, и может быть исполь зовано в автоматизированных поточн линиях, где требуется разрезка длинномерных труб на короткие мерн заготовки с последующей одновремен ной вьвдачей их на другую технологи ческую операцию. Известна установка для газовой резки труб, включающая основание, на котором установлены ролики и механизм вращения трубы, в корпусе которого смонтирован зажимной патр а также станина, на которой размещен тросовый механизм перемещения резаков вдоль оси трубы|Г:(1. Недостатком данной установки является то, что механизм вращения трубы сблокирован с зажимным патро ном трубы и расположен на определенном ее участке, что не позволяет произвести нарезку трубы по всей длине, так как при зтом остается остаток трубы, приходящийся на зажим, что снижает коэффициент исполь зования металла. Известно устройство для резки труб, содержащее раму, на которой под углом к продольной оси трубы смонтирован приводноя ролкк, а также упорный узел и узел резки 2, Недостаток этого устройства заключается в том, что при использовании его для резки трубы на мерные заготовки после первого производственного реза возникает зазор между отрезанным изделием и трубой, причем после каждого последующего реза количество зазоров увеличивается. Из-за появившихся зазоров при вращении трубы во время реза возникают ее колебательные осевые перемещения относительно плоскости реза, вследствие чего отрезанные изделия имеют разные длины. Кроме того, из-за осевых колебаний у отрезанных изделий торцы в плоскости реза получаются волнообразными. Цель изобретения - устранение осеиых перемещений трубы относнтельно плоскости реза. Поставленная цель достигается тем, что в устройстве для резки труб, содержащем раму, на которой под углом к продольной оси трубы с юнтировак приводной ролик, а также упорный узел и узел резки, упорный узел выполнен в виде закрепленных

ща стойке электромагнита и корпуса, Ц котором смонтированы упор и Направляющая со штоком, взаимодействующим с указанным электромагнитом при этом на штоке укреплена упорная пластина.

Такое конструктивное выполнение устройства для резки трубы на мерные заготовки обеспечивает устранение осевых перемещений трубы при резке элагодаря тому, что установка приводного ролика к оси разрезаемой трубы под углом не менее величины коэффициента трения скольжения ее материала позволяет сообщать трубе одновременно поступательное и вращателькое движение,принудительно прижимая ее к неподвижному упору. Кроме того, такое устройство позволяет удерживать передний торец трубы на своей поверхности в течение всего периода резки.

Если угол установки приводного ролика к оси разрезаемой трубы менык величины коэффициента трекия скольжения ее материала, поджатие трубы к неподвижному упору не происходит в связи с тем,, что возникающие силы трения от массы трубы в этом случае Превьаиают силы поступательного дви-жекия трубы.

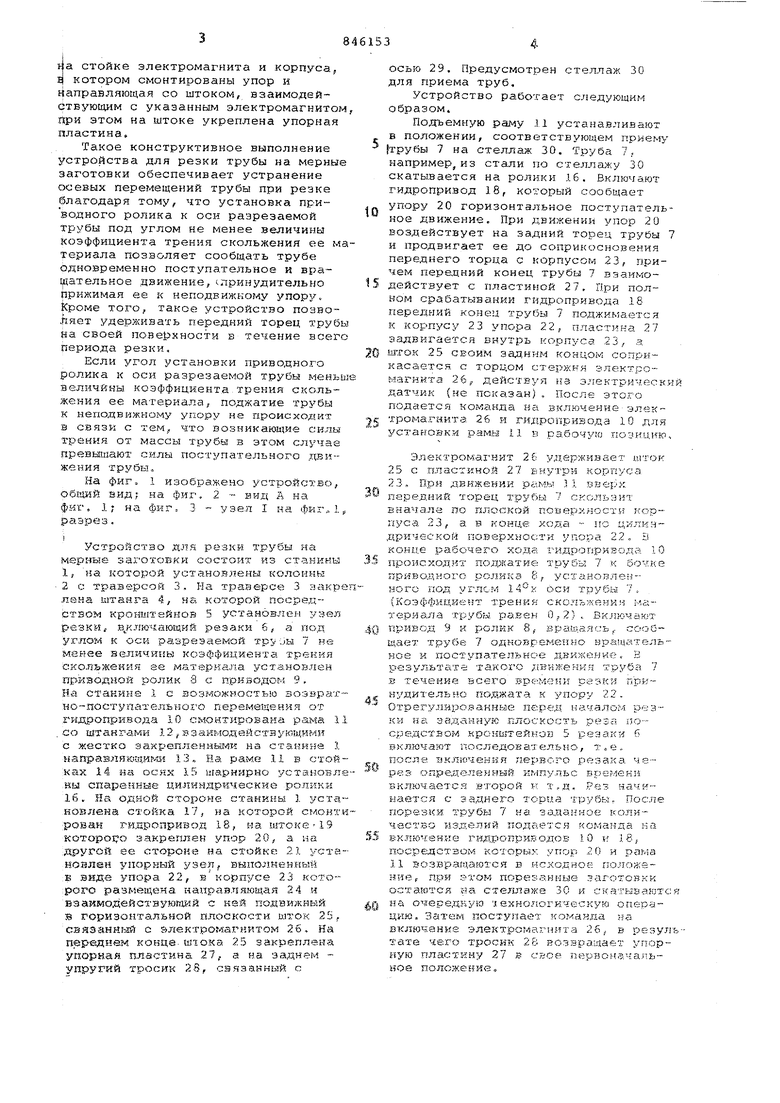

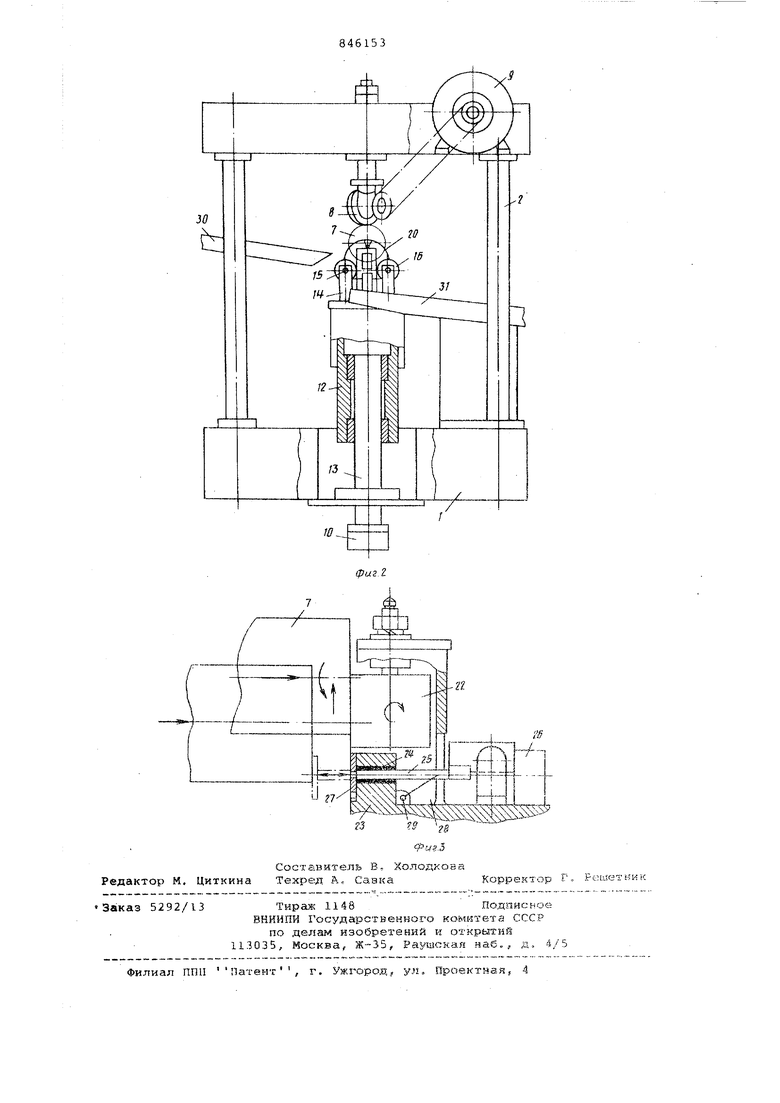

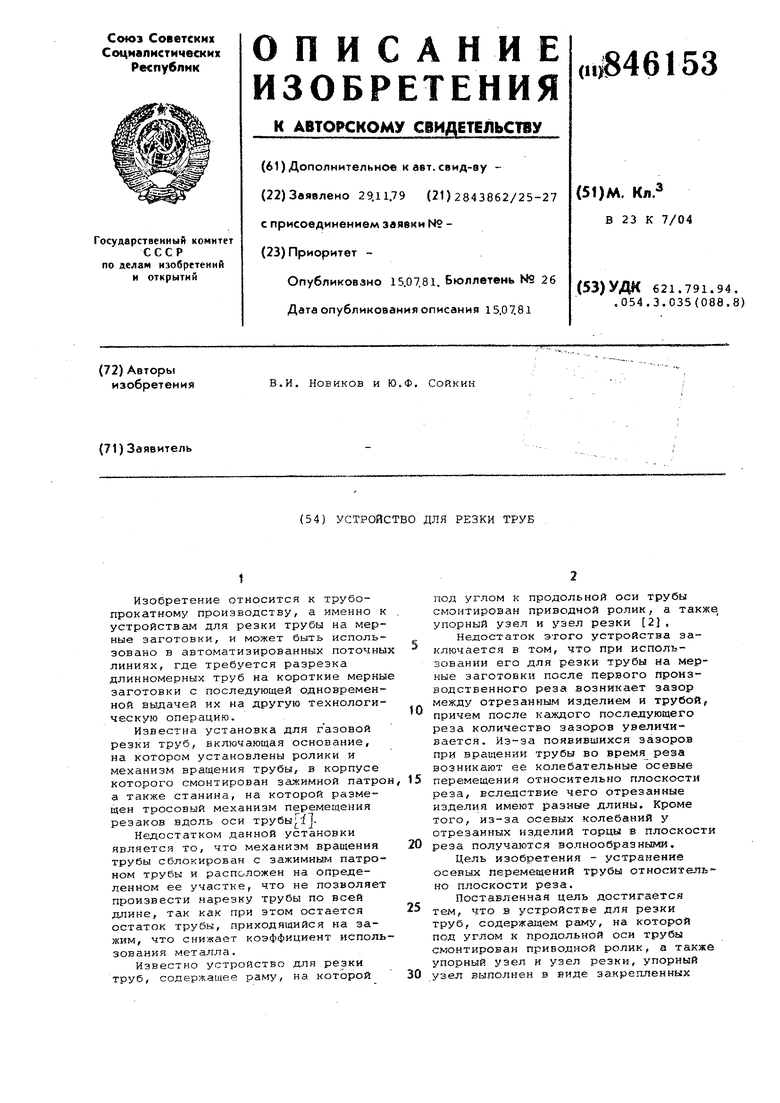

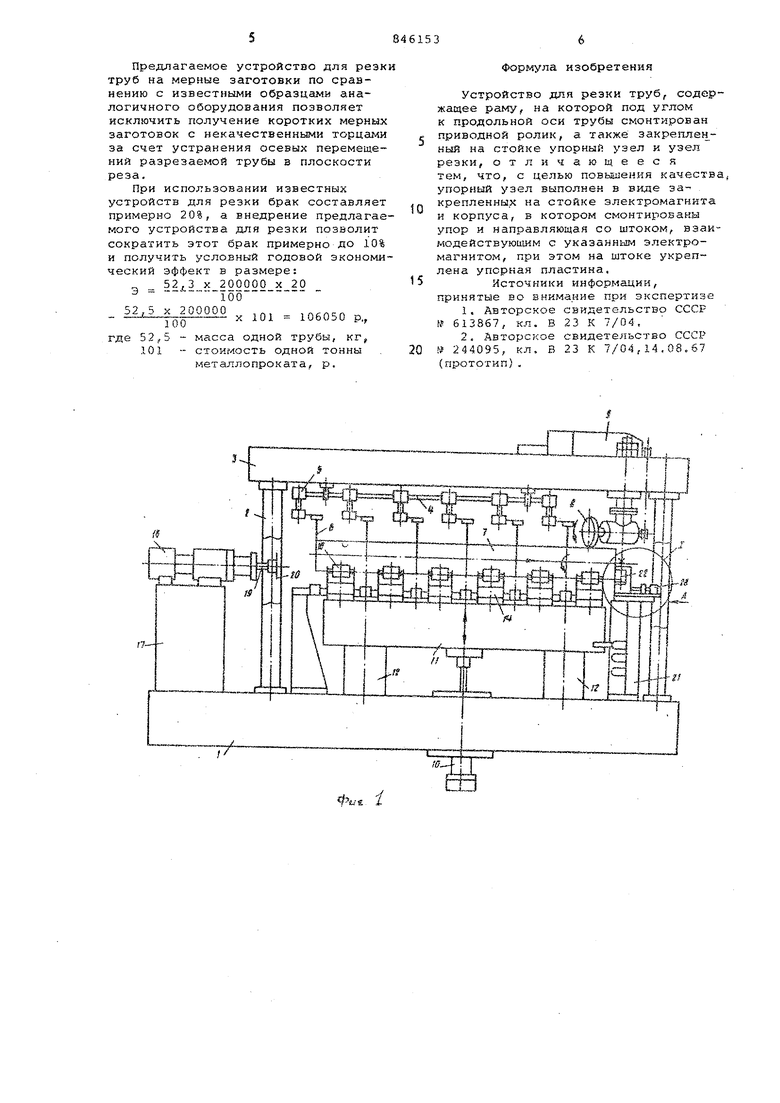

На фиг 1 изображено устройство, общий вид; на фиг, 2 - ни.д А на фиг, 1; на фиг 3 узел I на фиг,, разрез.

Устройство для резки трубы на мерные заготовки состоит из стакнкьз 1, на которой установлены колонны 2 с траверсой 3. На траверсе 3 закрелена ттанга 4, на которой посред-CTSOM кронштейнов 5 установлен узел резки, в/.лючаюш.ий резаки б, а под углом к оси разрезаемой трч Оы 7 не менее величины коэффициента трекия скольжения ае материала установлен приводной ролик 8 с приводом 9, На станине .1 с зозможностью зоэврат™ но-поетупательноАо перемещения от ГР дрог5ривода 10 смонтировака рама 11 .со штавгами 12 взаимолейстауюш,ими с жестко зaкpeплeнныIvJи из станине I ыаправляювхир-ш 13 „ На раме 11 в стойках 14 Hii осях 15 иарнирно установлекы спаренные цилиндрические ролики 16. На одной стороне стакикы 1 установлена стойка 17, иа которой смокткровак гидропривод 18, на штоке19 которого закреплен упор 20, а на Xipyroft ее стороне на стойке 2.1 установлен упоркьзй узел, выполкениь й Б виде упора 22, вкорпусе 23 которого размещена направляющая 24 и Бэаимодейстнуюткй с ней подвижный в горизонтальной плоскости шток 25 г связаннг с электромагнитом 26, На перелием конце шюка 25 закреплена упорная пластина 27, а на заднем упругий тросик 28, снязанный с

осью 29. Предусмотрен стеллаж 30 для приема труб.

Устройство работает следующим образом.

Подъемную раму II устанавливают в положении, соответствующем приему трубы 7 на стеллаж 30. Труба 7. например, из стали по стеллажу 30 скатывается на ролики 16. Включают гидропривод 18, который сообщает упору 20 горизонтальное поступательное движение. При движении упор 20 воздействует на задний торец трубы и продвигает ее до соприкосновения переднего торца с корпусом 23, причем пере,цний конец трубы 7 взаимодействует с пластиной 27, При полном срабатывании гидропривода 18 П8редн,ий конец трубы 7 поджимается к корпусу 23 упора 22, пластина 27 эадвигается внутрь корпуса 23, а шток 25 своим задним концом солрнjtacaeTCH с торцом электромзгнкта 26,, действуя па электрическ датчик (не показан), После этого подается команда на включение электромагнита 26 и гидропривода 10 ,цля установки рамы 11 в рабочую позицию

Электромагнит 26 удерживает шток 25 с п л а с т к ной 2 7 Е н у I р и к о р п у с а 23, При движении рги-лы 31 SBejix передний торец труб.ы 7 скользит Екачале по плоской поверхности ;сорпуса 23, а в конце хода - по ц;-7лин1дрической поверхности упора 22, 3 конце рабочего кода гидропривола 10 происходит поджатие трубы 7 к оочке прявсщного ролика 8, устанозлег)ноге под углом оси трубы 7. (Коэффицие т тренкя скольжйния мггтериала -срубы равен О ,.2) . Включают:привод 9 к ролик 8, врашаясь,- сообщает трубе 7 чодковремепно нрапдеггельвое и поступатеплное движених-, В результате тако1О / вкжеиия труба 7 в течение всего времени резки принудительно поджата к упору 22, Отрегулированные .рея ьачалом резки на эаданнуго плоскость реза посредством кроьытейнов 5 резаки 6 включают последовательно, т.е. после включения первого рйзака через определенный импульс времени включаетс.ч второй и т,д. Рез аач - -нается с заднего ториа тчаубы. После порезки 7;рубьз 7 на заданное количество иэлелий подается команда ка включение гидроприводов 10 и J.8f посреястзом которых упор 20 и рама 11 зозврага,аются в ислодное положение j при этом порезанные заготовки остаются на 30 и скатывают к а очередную декнологическую операцив. Зате.м поступает команда на включение электромаггкчта 26, в резутате чего тросик 26 нозвращает упорную пластину 27 в первоначально е положе н ке,

Предлагаемое устройство для резк труб на мерные заготовки по сравнению с HSBecTHfciMH образцами аналогичного оборудования позволяет исключить получение коротких мерных заготовок с некачественными торцагли за счет устранения осевых перемещений разрезаемой трубы в плоскости реза.

При использовании известных устройств для резки брак составляет примерно 20%, а внедрение предлагаемого устройства для резки позволит сократить этот брак примерно до 10% и получить условный годовой экономический эффект в размере:

X 20ogog x 20

52j,3 Too

„ ,2...000 Qg050 р.,

где 52,5 - масса одной трубы, кг 101 - стоимость одной тонны металлопроката, р.

Формула изобретения

Устройство для резки труб, содержащее раму, на которой под углом к продольной оси трубы смонтирован приводной ролик, а также закреплен нык на стойке упорный узел и узел резки, отличающееся тем, что, с целью повьЕиения качества упорнь й узел выполнен в виде за-крепленных на стойке электромагнита и корпуса, в котором смонтированы упор и направляющая со штоком, взаимодействующим с указанным электромагнитом, при этом на штоке укреплена упорная пластина.

5

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 613867, кл. В 23 К 7/04,

2,Авторское свидетельство СССР # 244095, кл. В 23 К 7/04 ,14 , 08 67

0 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой газовойРЕзКи HA МЕРНыЕ зАгОТОВКи | 1979 |

|

SU846152A1 |

| Установка для термической резки труб на кольца | 1987 |

|

SU1511036A1 |

| СТЕНД ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ ТРУБ | 1994 |

|

RU2089366C1 |

| Автомат для порезки толстостенных труб | 1976 |

|

SU554091A1 |

| Устройство для мерной резки труб | 1979 |

|

SU872089A1 |

| Установка для резки проката круглого сечения | 1980 |

|

SU903007A1 |

| Установка для воздушно-плазменной резки труб на заготовки | 1980 |

|

SU941108A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Установка для термической обрезки торцов труб изнутри | 1988 |

|

SU1613260A1 |

| Устройство для резки труб | 1985 |

|

SU1393553A1 |

Авторы

Даты

1981-07-15—Публикация

1979-11-29—Подача